超稠油污油热化学处理技术应用研究

2015-02-03李志国孙森张建军刘婷

李志国孙森张建军刘婷

(1.中国石油新疆油田公司风城油田作业区;2.中国石油新疆油田公司石西油田作业区)

超稠油污油热化学处理技术应用研究

李志国1孙森1张建军1刘婷2

(1.中国石油新疆油田公司风城油田作业区;2.中国石油新疆油田公司石西油田作业区)

通过对新疆油田风城超稠油污油物性的分析及对污油中胶质、沥青质和固体颗粒杂质等物质的含量和乳化形态的分析,找出难破乳的主要原因,在污油传统处理工艺基础上,结合风城污油的特点,进行现场处理工艺技术的实验研究,最终确定“有机弱酸破乳剂体系下的掺柴和热化学沉降”处理技术可以有效解决超稠油污油的处理难题,结果表明:在掺柴油比例15%、加药浓度1500mg/L、温度95℃的条件下能够将污油合格处理,处理后含水小于1.5%。

超稠油;污油;破乳;酸化

0 引 言

新疆油田风城超稠油采出液具有“含砂高、黏度高、密度高”的特点,大量不易分离的粉砂和泥质附在原油中,其乳化稳定性强,处理难度大,随着SAGD(蒸汽辅助重力泄油技术)采出液的增加,污油产量越来越多,油质也将越来越差,外运成本高。因此,经济有效地处理污油已成为迫切需要解决的问题。

1 污油处理工艺及运行状况

1.1 污油处理工艺简介

风城油田1#超稠油处理站每天产生污油量约200m3,污油处理流程见图1。站区污油经掺蒸汽、加药、掺柴油后进入污油处理罐,经热化学沉降处理后合格污油与管汇净化原油混合外输,过程中产生的污水排进污水池。

图1 风城稠油联合站原油处理工艺流程

1.2 污油处理现状

截至2014年,风城油田处理污油累计93000t,交给外单位处理污油累计23800t(以上污油均含水40%),污油处理费为185元/t,累计费用约为440万元。联合站自行处理污油的速度小于污油的产生速度,将剩余污油交给外单位处理将支付高额的处理费用。因此,优化处理药剂,提高污油处理速度是解决污油处理难题的关键[1]。

2 超稠油污油稳定机理分析

2.1 超稠油污油物性分析

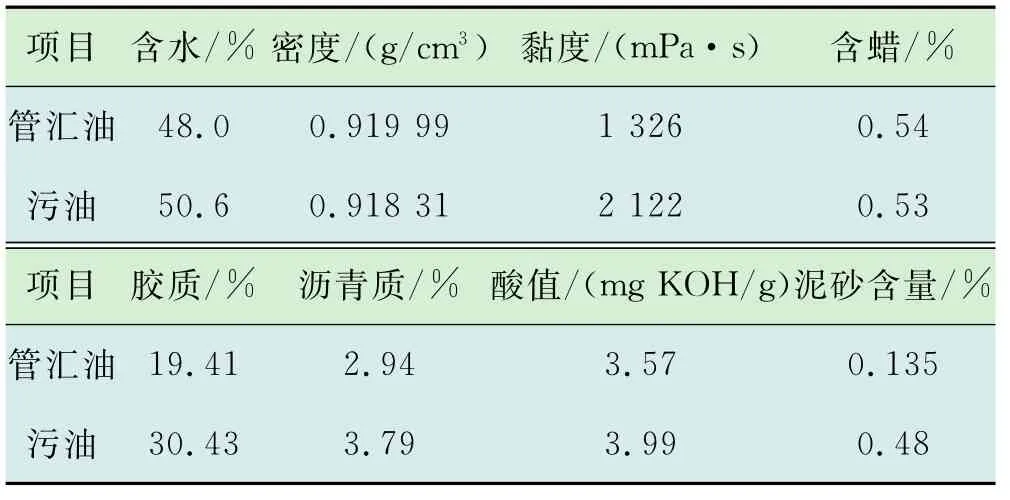

超稠油污油的非烃(胶质和沥青质)含量较高,如表1所示,胶质的表面活性不强,但乳化能力强;沥青质的表面活性最弱,但乳化能力最强。沥青质和胶质以胶体状态存在于原油之中,胶质之间存在着双电层,从而增加了破乳难度。污油中固体杂质在污油中含量占0.135%,主要为地层黏土矿物。污油黏度、胶质、沥青质、泥砂含量均高于管汇原油。为降低污油黏度促进脱水,污油处理过程必须保证足够温度[2];泥砂等细小颗粒具有极强的吸附性,是重要的乳化剂,在油水界面形成刚性结构且增加界面膜的厚度,油水界面上的黏土颗粒还带有负电荷,使污油乳状液保持动力学稳定状态,进一步增加乳状液稳定性。胶质、沥青质和泥砂等杂质是造成污油难破乳的重要因素[3]。

表1 超稠油污油物性分析

2.2 显微观测污油乳化型态

通过观测污油上、中、下三层的显微照片和放大后污油的显微照片,发现老化油呈明显的油包水型乳化形态,老化油样品中水珠粒径分布范围小,约为5~35μm;通过对水珠局部放大,可以明显的观察到油水界面有一圈黑色物质,膜厚约为15μm,黑色物质是老化油中的固体杂质,且固体杂质含量较多,说明杂质易富集在油水界面上形成较厚的界面膜[4]。

2.3 SAGD采出液对污油稳定性的影响

SAGD采出液进入原油处理系统后污油物性发生了较大变化,如表2所示。SAGD采出液进入系统后,污油含水上升,密度增大,油面明显不光滑,表明杂质含量增多,进一步增加了乳化液稳定性。

表2 SAGD采出液进入系统前后污油物性

2.4 污油稳定机理探讨

风城超稠油污油中胶质含量较高,且有大量固体杂质,胶质、沥青质、固体颗粒及水处理过程中加入的反相破乳剂是造成污油难破乳的主要原因,其中污油里的杂质是影响破乳脱水的最关键因素,因界面膜上杂质带有负电荷,ζ电位为-30~-10mV,形成动力学稳定状态,所以污油破乳脱水的前提是脱除其中的杂质[5]。化学破乳就是根据污油特性,优选出能有效脱杂的助剂,同时研制出针对污油物性的破乳剂,即“破乳剂+助剂”的药剂体系。

3 污油热化学处理药剂体系的研究

3.1 污油脱杂助剂

单一破乳剂并不能够对污油进行单独处理,因此考虑在破乳剂中添加助剂,脱去固体颗粒杂质从而实现污油破乳脱水的目的。

3.2 污油热化学处理药剂体系的研究

本实验选用8种助剂与优化后的破乳剂配合使用,在85℃温度下检测脱水效果,结果如表3所示。无机酸与破乳剂配合使用时,脱水效果好,下层水相较清,底部有较多杂质沉降,表明无机酸与破乳剂配合使用对污油有较好的破乳效果,这是由于无机酸中和了界面杂质携带的负电荷[5],通过脱杂脱稳达到破乳脱水目的。

表3 破乳剂与助剂配合使用的脱水效果

3.3 有机酸对污油的破乳效果

因无机酸容易对设备造成腐蚀,腐蚀速率为0.3762mm/a,所以考虑“有机酸+缓蚀剂”是否具有同样的破乳效果,对比结果见表4。加入助剂后5h后,无机酸脱水效果较好,但改进后的“有机酸+破乳剂+缓蚀剂”的药剂体系脱水脱杂效果也十分明显,且腐蚀速率为0.065mm/a,比无机酸小很多,同时低于SY/T5329—2012《碎屑岩油藏注水水质指标及分析方法》中腐蚀率0.076mm/a的控制指标,因此确定“破乳剂+有机酸+缓蚀剂”为处理超稠油污油的药剂体系。

表4 无机酸与有机酸酸化实验对比

4 掺柴油降黏脱水现场实验

掺柴油不仅能降低污油黏度,还能增大油水密度差,有利于脱水[6]。室内实验证明掺柴比控制在污油处理量的15%时效果最佳。通过现场实验验证掺柴油效果,在掺柴油比例15%、加药浓度1500mg/L、沉降时间4h、温度95℃条件下进行,对掺柴油前后表层污油含水和黏度进行分析,结果见表5。从表5可看出,掺柴油后表层污油含水显著降低,污油黏度也明显变小,现场实验证明了掺柴油对超稠油污油的降黏脱水效果。

表5 表层污油含水、黏度变化情况

5 污油处理现场实验及工业化应用

5.1污油处理现场实验

根据“有机弱酸破乳剂体系下的掺柴和热化学沉降”处理工艺的实验结果,进行污油热化学单独处理现场实验。污油含水48.2%,加药浓度为1500mg/L,掺柴油比例15%,污油温度95℃,实验结果见表6。从表6可看出,污油上、中、下层含水有一定梯度,随时间延长不同层的含水不断下降,证明污油中的乳化水已经破乳聚结沉降。5d时,上部1m油层含水较少,脱杂效果良好,2m和3m油层中有大量的乳化水,4m油层主要是游离水和大量固体颗粒,表明乳化水和固体颗粒正在逐渐聚结沉降。现场实验证明“有机弱酸破乳剂体系下的掺柴和热化学沉降”处理技术达到了处理污油的目的。

表6 油层含水随时间变化情况 %

5.2 污油处理工业化应用

现场生产过程中,各节点参数控制如下:掺蒸汽压力0.3MPa,加药浓度1500mg/L,掺柴油15%,进罐温度95℃左右,处理后污油含水小于1.5%。

目前处理站年处理污油能力达16万t(综合含水40%),完全实现了污油的站内回收处理,污油的综合处理费用为40元/t。

6 结 论

风城超稠油污油中固体颗粒杂质含量较多,富集在界面膜上的杂质增加了膜的机械强度,并形成双电层,阻碍液滴聚并,是造成污油脱水困难的主要原因。

现场实验及工业化应用结果表明,采用“有机弱酸破乳剂体系下的掺柴和热化学沉降”处理技术解决了超稠油污油的破乳难题,实现污油站内处理,处理后污油含水满足站内要求。

[1] 易明华,范伟,李姝蔓,等.老化稠油破乳脱水实验研究[J].重庆科技学院学报(自然科学版),2010,12(3): 76-78.

[2] 刘莉.基于稠油的粘温特性及除砂机理试验研究[D].荆州:长江大学,2010.

[3] 陈玉祥,陈军,潘成松,等.沥青质/胶质影响稠油乳状液稳定的研究[J].应用化工,2009,38(2):195-200.

[4] 李拥军.克拉玛依油田老化油回收实验研究[D].成都:西南石油大学,2008.

[5] 白金美.稠油组分及乳化剂对油水界面性质影响的研究[D].东营:中国石油大学(华东),2009.

[6] 寇杰,杨文,王秀珍.稠油热化学脱水工艺参数优化研究[J].西南石油大学学报(自然科学版),2013,35(6): 153-158.

(编辑 石津铭)

10.3969/j.issn.1005-3158.2015.03.009

:1005-3158(2015)03-0026-03

2014-06-18)

李志国,2008年毕业于新疆大学机电一体化专业,硕士,现在中国石油新疆油田公司风城油田作业区从事油气田开发工作。通信地址:新疆克拉玛依乌尔禾区风城油田作业区设备管理科,834014