热处理工艺对3Cr2W8V热作模具钢应用影响研究

2015-02-02赵峰程晓宇杨亚辉

赵峰 程晓宇 杨亚辉

摘 要:文章对3Cr2W8V热作模具钢所采用的整体热处理、表面热处理、化学热处理等工艺进行深入分析研究,指出合理的热处理工艺直接影响着3Cr2W8V的力学性能和使用寿命,同时对3Cr2W8V热作模具钢的应用前景进行展望。

关键词:热处理;3Cr2W8V;热作模具钢

引言

热作模具主要是指用于热变形加工和压力铸造的模具,是在再结晶温度以下使金属产生一定塑性变形,或者使高温的液态金属铸造成型,从而获得各种所需形状的零件或精密毛坯的模具。此类模具工作时强大的压力和冲击载荷使坯料金属在模具型腔内流动,坯料金属与型腔表面产生剧烈磨擦,极易使型腔表面磨损;同时诸多热作模具要在不断反复冷却条件下工作,由于冷热交变的结果,型腔表面在交变应力作用下易产生疲劳裂纹。3Cr2W8V是我国传统的热作模具用钢,使用过程中同样存在此类问题,且磨损、热疲劳是该钢所制模具的主要失效形式。模具热处理是保证模具性能的重要工艺过程,在模具结构、材料和使用条件不变的情况下,保证热处理质量,采用最佳的热处理工艺是充分发挥模具材料潜力、延长模具使用寿命的关键[1]。诸多学者致力于热处理工艺对3Cr2W8V模具钢性能改善的研究,取得显著成绩。

1 整体热处理

整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺。钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺。退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。

1.1 预备热处理

退火是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,或者是使前道工序产生的内部应力得以释放,获得良好的工艺性能和使用性能,或者为进一步淬火作组织准备。对于3Cr2W8V模具钢来说,常规的退火工艺主要是对模具钢锻后空冷,再进行球化退火的。但该工艺难以得到在球状珠光体基体上有小粒度、分布均匀的碳化物组织,所以常规球化退火并不是3Cr2W8V钢理想的预处理工艺。3Cr2W8V的预处理工艺选择等温球化退火所获得的球化珠光体组织比常规球化退火更完全、均匀。随着等温温度的升高,硬度逐渐降低。等温温度过高,碳化物聚集而降低了弥散度,形成了分布不均匀、大小不一的碳化物,硬度显著降低;等温温度过低,虽可获得弥散度很高的细小碳化物颗粒,但珠光体不能完全球化,残留细片状珠光体,获得的钢硬度偏高,不利于机加工。湖南大学的唐明华老师对该模具钢的退火预处理工艺进行了实验研究,得出1050℃×1h高温固溶+850℃×0.5h→750℃×0.5h(三次)循环球化退火,即可细化钢中碳化物,又可细化奥氏体晶粒,是一种可提高强韧性和热疲劳性能的双细化预处理工艺,具有广泛的应用价值,值得推广应用[2]。

1.2 最終热处理

淬火是将工件加热保温后,在水、油或其他无机盐溶液、有机水溶液等淬冷介质中快速冷却。淬火后钢件变硬,但同时变脆。为了降低钢件的脆性,将淬火后的钢件在高于室温而低于650℃的某一适当温度进行较长时间的保温,再进行冷却,这种工艺称为回火。多年来对3Cr2W8V的常规热处理方法为:1050~1100℃加热淬油后经560℃×2h回火两次,按此工艺生产的钢丝钳热锻模使用寿命较低,远远不能满足生产的需要。诸多学者开始致力于对该模具钢进行高温真空淬火、回火的新工艺研究,得出采用1150℃真空加热淬火+600~620℃多次回火新工艺,可显著提高3Cr2W8V热锻模的硬度、强韧性、耐磨性及抗疲劳性,并防止模具的早期失效。与传统淬火工艺相比,钢丝钳热锻模使用寿命提高2~3倍[3]。此外,南京理工大学的蒋良、颜银标等人也对该工艺进行了深入研究[4],采用正交实验设计对3Cr2W8V钢的热处理工艺进行优化,对诸多参数进行设计,得出热处理工艺参数中,球化退火等温温度、淬火温度、回火温度对3Cr2W8V钢热疲劳性能的影响最为显著,并得出最佳方案为:830℃×2h+730℃×4h球化退火,1150℃×30min淬火,630℃×2h回火2次。同时得出3Cr2W8V钢经730℃等温球化退火后在1125~1175℃淬火较为合适。中原工学院的李强等人针对3Cr2W8V钢的使用条件,采用正交试验方法优化设计该模具钢的热处理工艺。通过硬度、金相组织、热疲劳性能等试验,分析其热处理工艺对组织的影响。应用结果表明,经优化工艺处理的3Cr2W8V钢热疲劳性能提高,相应模具使用寿命提高1~2倍,达到了良好的研究效果[5]。

2 表面热处理

表面热处理是只加热工件表层,以改变其表层力学性能的金属热处理工艺。为了只加热工件表层而不使过多的热量传入工件内部,使用的热源须具有高的能量密度,即在单位面积的工件上给予较大的热能,使工件表层或局部能短时或瞬时达到高温。表面热处理的主要方法有火焰淬火和感应加热热处理,常用的热源有氧乙炔或氧丙烷等火焰、感应电流、激光和电子束等。

激光表面强化是近年来表面工程技术中一种新兴的表面改性技术,激光表面淬火是激光表面强化领域中最成熟的技术。它是通过高能激光束扫描工件表面,工件表层材料将吸收的激光辐射能转化为热能,热能通过传导使周围材料急速升温至奥氏体相变点以上、熔点以下的温度,停止加热后因材料基体的自冷作用,使被加热的表层材料以超过马氏体相变临界冷却速度急速冷却,从而完成相变硬化。激光淬火过程中存在很大的过热度和过冷度,使得淬硬层的晶粒超细、位错密度极高且在表层形成压应力,从而提高了工件的耐磨性、抗疲劳、耐腐蚀及抗氧化等性能,延长了工件的使用寿命。在服役过程中,模具的表面需承受磨擦、冲击及挤压等各种复杂应力,模具的失效大都由表面开始。在我国,模具钢因表面磨损而引起的模具精度改变及模具早期失效,占各模具使用量的50%以上,特别是热作模具钢。中南大学的况敏等人采用国外新兴的激光处理技术,优化工艺参数,对目前最常用的3Cr2W8V模具钢表面进行激光相变淬火硬化[6]。通过对淬火层显微组织分析及X射线衍射分析发现,淬火层横截面显微组织为淬火马氏体及少量残余奥氏体,并且呈极细的针状。对淬火层进行维氏显微硬度测试,结果表明,淬硬层有均匀硬化的特征。通过激光淬火层与普通淬火层磨损失重的对比发现,激光淬火层的耐磨性较普通淬火层的耐磨性提高近一倍。

3 化学热处理

化学热处理是通过改变工件表层化学成分、组织和性能的金属热处理工艺。化学热处理与表面热处理不同之处是后者改变了工件表层的化学成分。化学热处理是将工件放在含碳、氮或其他合金元素的介质(气体、液体、固体)中加热,保温较长时间,从而使工件表层渗入碳、氮、硼和铬等元素。渗入元素后,有时还要进行其他热处理工艺如淬火及回火。化学热处理的主要方法有渗碳、渗氮、渗金属。

3.1 渗氮共碳

一般来说,渗碳工艺主要针对的是低碳钢和低碳合金钢,这类材料经过渗碳处理和淬火、回火,可以得到高硬度且耐磨的表面,强韧的芯部组织,满足使用要求。近年来人们开始对含碳量较高的模具钢采用渗碳工艺,获得了一定的成果,但对模具钢进行渗碳处理后,模具表面较易形成网状碳化物,降低其使用寿命。而对模具钢进行渗氮处理,会提高模具钢的耐磨性、抗疲劳强度和抗咬合性能等,但同时也增加了表面层的脆性和开裂倾向。为此众多学者在研究碳氮共渗的工艺方法,寻求两者复合扩渗的最佳工艺结合点。并取得了较好的实用效果。湖南大学的张蓉、唐明华等人针对3Cr2W8V钢制作的铝合金压铸模进行了研究[7],采用真空亚温淬火加浅层碳氮共渗复合热处理工艺,基本上杜绝了早期脆性断裂的现象,使用寿命提高1~3倍,同时,真空亚温淬火经一次回火后即进行碳氮共渗处理,第二次回火与碳氮共渗合并为一道工序,既提高了模具质量,又相对降低了能耗,因此,复合处理工艺是一种节能高效的复合强化方法,明显地提高了模具的各项性能和使用寿命,具有良好的应用前景。详见表1。

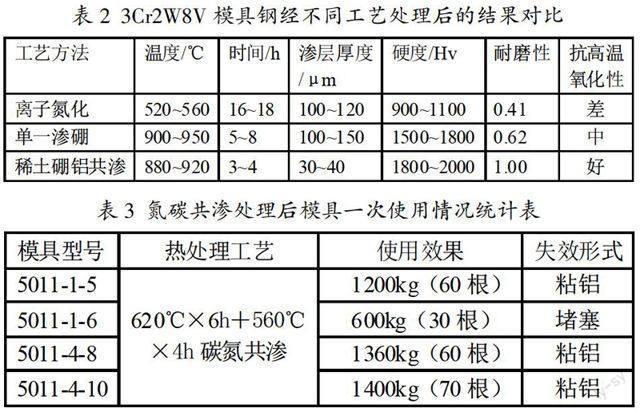

3.2 复合共渗

对于3Cr2W8V模具钢来说,众多表面强化技術均存在不足之处,但对3Cr2W8V模具钢进行稀土硼铝共渗具有高的耐磨性、抗高温氧化性和抗热疲劳性能,较低的脆性,越来越引起人们的重视。湖南大学的唐明华老师选用3Cr2W8V热作模具钢,采用稀土硼铝共渗工艺,并将经该工艺处理的3Cr2W8V钢制作成铝合金压铸模具应用于生产,取得了较好的效果[8]。详细见表2。郑州大学的杨凯军工程师采用两段气体氮碳共渗工艺对3Cr2W8V铝合金热挤压模具进行热处理,解决了因磨损和开裂所造成的模具早期失效问题。与常规热处理相比,使用寿命提高1~2 倍。其原因在于此工艺强化了过渡层对表面化合物层的支撑能力,同时心部获得良好的强韧性配合,值得应用推广[9]。具体见表3。湖南工学院的刘安民博士对3Cr2W8V钢进行了稀土离子氮碳共渗处理,其表面硬度、耐磨性、高温抗氧化性、抗冷热疲劳强度都有显著提高,应用于生产实际中,3Cr2W8V钢制汽车车灯座铝合金压铸模采用大功率脉冲电源进行稀土离子氮碳共渗处理效果优良,使用寿命可提高3~4倍[10]。QPQ盐浴复合处理是一种新的金属盐浴表面强化改性技术,“QPQ”为英文“Quench-Polish-Quench”的缩写,是盐浴氮碳共渗和盐浴氧化-抛光-二次盐浴氧化工艺的复合;金属在两种不同性质的低温熔融盐浴中作复合处理,以使多种元素同时渗入金属表面,形成由几种化合物组成的复合渗层,使金属表面得到强化改性,同时还可以做到全工艺过程无公害,这就是盐浴复合处理技术。东北大学的付长明、刘常升、沈凤满等人将QPQ盐浴复合处理技术应用于3Cr2W8V 钢,得出当盐浴氧化参数设定为氧化温度380℃、氧化时间120min时,QPQ处理得到的试样的腐蚀电位最高,耐蚀性能最佳[11]。

4 结束语

3Cr2W8V是常用的热作模具钢,有较高的强度和硬度、耐冷热疲劳性良好,且有较好的淬透性,但在实际应用中会出现磨损和冷热疲劳破坏。国内外众多学者致力于该钢在热作模具制造领域中的应用研究,取得了不小的进展。只要我们能寻求到最佳的热处理工艺,就能充分发挥该材料的潜力,提高热作模具的使用寿命。这必将提高我国的热作模具在国际领域的竞争力。

参考文献

[1]赵峰,张国政.热处理工艺在模具制造过程中的应用[J].热加工工艺,2013,42(2):172-175.

[2]唐明华.3Cr2W8V热作模具钢的预处理工艺研究[J].现代机械,2003(4):73-74.

[3]林晨,林化春.3Cr2W8V热锻模真空淬火工艺研究[J].新技术新工艺,1997(5):28-29.

[4]蒋良.热处理工艺对3Cr2W8V钢热疲劳性能的影响[D].南京:南京理工大学,2007.

[5]李强.3Cr2W8V热作模具钢热处理工艺和性能研究[J].2010,27(4):50-52.

[6]况敏,苏玉长.3Cr2W8V模具钢激光表面相变硬化层性能的研究[J].材料研究与应用.2011,5(2):105-108.

[7]张蓉,唐明华.3Cr2W8V钢铝合金压铸模氮碳共渗复合热处理[J].热加工工艺,2004:58,60.

[8]唐明华,张蓉,张岚原.3Cr2W8V钢稀土硼铝共渗工艺和性能研究[J]. 金属成形工艺,2003:21(2):68-70.

[9]张凯军.3Cr2W8V铝合金热挤压模具气体氮碳共渗处理[J].热加工工艺,2005(9):66-67.

[10]刘安民,汪新衡,匡建新,等.3Cr2W8V压铸模稀土离子氮碳共渗处理研究[J].工具技术,2011,45(4):14-16.

[11]付长明,刘常升,沈峰满.QPQ盐浴复合处理技术对3Cr2W8V钢组织和性能的影响[J].材料科学与工艺,2011,19(6):7-15.

作者简介:赵峰(1980-),男,汉族,陕西延安人,硕士,讲师,主要从事模具制造和模具零件表面改性研究。