一种超声精密滚齿装置的设计与使用

2015-01-27秦慧斌张瑞廷

秦慧斌,张瑞廷,陈 斌

(中北大学 机械与动力工程学院,山西 太原 030051)

0 引言

齿轮制造新工艺的发展很大程度上表现在生产效率与精度等级的提高。目前,国内外动力传动齿轮正向重载、高速、高精度和高效率等方向发展,并力求低噪声、小型化、长寿命。为实现齿轮装置小型化,提高现有渐开线齿轮的承载能力,各国普遍采用硬齿面技术[1]。硬齿面齿轮滚齿加工过程中,滚齿切削力、切削热大,切屑不易排出,滚刀磨损严重,滚刀使用寿命较低[2]。而且淬火后的齿轮由于材料硬度提高,不能进行精密滚齿加工,以进一步提高齿轮加工精度。但超声振动加工可以大大降低切削力和切削热,提高切削的冷却、润滑效果,延长刀具使用寿命,提高加工工件的表面质量和耐磨性[3]。

齿轮超声精密加工技术依赖于超声波振动理论与先进制造技术学科间前沿技术的相互渗透;大功率超声波发生器、换能器的系列成熟产品,为齿轮超声精密加工的实现奠定了物质基础。为了解决上述问题尹韶辉于1995 年提出了一种超声振动滚齿加工实验示意装置,并完成了模数为1mm 齿数为24 的圆柱齿轮超声滚齿试验[4],罗凯华于2001 年提出了一种超声滚齿示意装置,并完成了模数为4.5 mm 齿数为34 的圆柱齿轮超声振动滚齿加工实验[5],俄罗斯伏尔加格勒国立技术大学的S.I.Agapov于2007~2010 年利用设计的小模数齿轮的超声振动通用附件,完成了对模数分别为0.5,0.8,0.9,1.0,1.2mm,齿轮为36 的小模数齿轮的超声滚齿加工实验[6,7]。但都没有公开超声振动滚齿加工实验装置的必要组成部分超声电源换向系统、齿轮工件回转系统、外支撑固定系统,以及超声振动滚齿加工装置与滚齿机工作台的连接安装实施方案。而且只适用于小模数短粗圆柱齿轮(齿轮分度圆直径小于其介质内1/4 纵波长)的超声滚齿,但对于其他形状特点圆柱齿轮的超声滚齿装置尚未见有报道。本文将齿轮超声波振动与精密滚齿工艺相结合,设计出一套适合于渐开线圆柱齿轮经滚齿粗加工后的超声精密滚齿装置,并提出根据齿轮工件的不同结构特点采用不同的超声振动方式与滚刀进给切削方式实现超声精密滚齿。

1 齿轮超声精密滚齿装置

齿轮超声精密滚齿装置由齿轮工件回转及超声振动复合主轴系统,外支撑固定系统和超声波电源换向系统三部分组成。其三维模型如图1 所示。

图1 超声精密滚齿装置的三维模型Fig.1 3D model of ultrasonic gear precision hobbing fixture

1.1 工件回转及超声振动复合主轴系统的设计

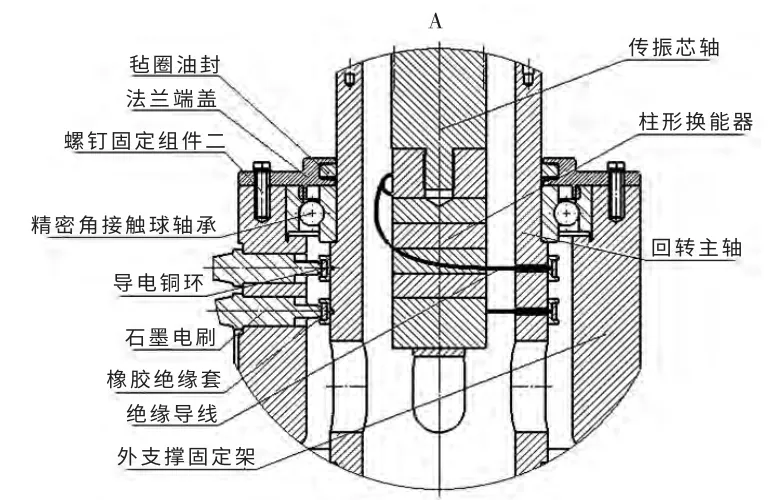

齿轮工件回转及超声振动复合主轴系统包括齿轮工件回转主轴、柱形换能器、传振芯轴、变幅芯轴和齿轮工件,如图2,图3 所示。在齿轮工件回转主轴外表面的中部由上到下依次设有轴承定位台阶,两个橡胶绝缘套安装槽,在齿轮工件回转主轴的中下部开设有四个散热孔,如图4 所示。在传振芯轴的顶部中间设有定位凹槽,外表面的中上部设有夹持平面,夹持平面的下方设有法兰,法兰的中性平面为纵向谐振的振动节面,纵向理想振幅为零,法兰用于传振杆的安装固定;在法兰的下方设有周向定位凸台。变幅芯轴的顶部中间设有中心孔,中部设有装夹平面,中下部设有导向定位凸台。传振芯轴插入齿轮工件回转主轴内部且法兰通过螺钉固定组件固定在齿轮工件回转主轴的顶端,螺钉固定组件沿圆周每60°均布安装,柱形换能器位于齿轮工件回转主轴内与散热孔等高处并通过精密细牙螺纹连接在传振芯轴的下端,传振芯轴的上端通过精密细牙螺纹与变幅芯轴的下端相连接,并保证变幅芯轴导向定位凸台与传振芯轴定位凹槽紧密配合,变幅芯轴的上端通过螺母固定组件与齿轮工件相连接。齿轮工件与变幅芯轴的谐振设计方法参照文献[8]。

1.2 外支撑固定系统的设计

图2 超声精密滚齿装置的剖面结构示意图Fig.2 Cutaway view diagram of ultrasonic gear precision hobbing fixture

图3 超声精密滚齿装置的局部结构放大图Fig.3 Partial enlargement diagram of ultrasonic gear precision hobbing fixture

图4 齿轮工件回转主轴的三维模型Fig.4 3D model of gear workpiece rotary spindle

外支撑固定系统包括外支撑固定架、超精密高速角接触球轴承、毡圈油封和法兰端盖,如图2,图3 所示。超精密高速角接触球轴承的内圈安装在齿轮工件回转主轴的轴承定位台阶上,超精密高速角接触球轴承的外圈安装在外支撑固定架的内圆柱面定位台阶上,法兰端盖通过螺钉固定在外支撑固定架的上端面上,毡圈油封安装在法兰端盖与齿轮工件回转主轴之间。

1.3 超声波电源换向系统的设计

超声波电源换向系统包括超声波发生器、两个导电铜环、两个石墨电刷、两个橡胶绝缘套和绝缘导线,如图1,图2,图3 所示。超声波发生器放在外支撑固定架的上表面,两个橡胶绝缘套分别安装在齿轮工件回转主轴的两个橡胶绝缘套安装槽内,两个导电铜环分别安装在两个橡胶绝缘套的环形槽内,两个石墨电刷分别穿过外支撑固定架且石墨电刷的接触内圆柱面与导电铜环的外圆柱面保持有力均匀接触;超声波发生器的电源线与石墨电刷的外端相连,绝缘导线一端与导电铜环相连,绝缘导线的另一端与柱形换能器的接线柱相连。

超声精密滚齿时,启动超声波发生器的电源开关,柱形换能器通过内部的磁致伸缩材料将得到的超声波信号转换为10μm 左右的超声波机械振动,进而传递给传振芯轴,超声波机械振动经变幅芯轴聚能和放大后,传到齿轮工件的齿面,齿轮工件在分度旋转的同时,还做超声波机械振动,再经齿轮滚刀的啮合切削、进给组合运动完成齿轮超声精密滚齿加工。

2 齿轮超声精密滚齿装置的使用

齿轮超声精密滚齿装置在滚齿机上的使用安装位置见图5 所示,将齿轮工件回转主轴底部的轴端法兰通过螺栓螺母垫片固定组件安装在滚齿机工作台上的回转圆盘的T 型槽内,螺栓螺母垫片固定组件沿圆周每120°均布安装,外支撑固定架通过螺栓螺母垫片固定组件固定在滚齿机工作台的T 型槽内,变幅芯轴径向跳动误差控制在0.005mm 之内,端面跳动误差控制在0.003mm 之内。通过向滚齿机控制面板内输入指令以控制滑动支撑架在小立柱导轨上滑动,使支撑架的顶尖顶在变幅芯轴的上端面中心孔内,连接横梁将立柱和小立柱相连接以确保超声精密滚齿过程中系统的刚性。再通过向控制面板内输入指令,控制齿轮滚刀刀塔在立柱导轨上移动以调整齿轮滚刀的位置,实现与齿轮工件对正。通过床身上的分度蜗杆副调整滚齿机使齿轮滚刀与齿轮工件转速比等于齿轮工件齿数与齿轮滚刀头数之比;通过床身上的导轨驱动立柱实现进给径向进给运动,通过立柱上的立柱导轨驱动齿轮滚刀刀塔实现进给轴向进给运动;齿轮滚刀与齿轮工件的啮合切削运动符合螺旋齿轮啮合原理,两者完成交错轴渐开线圆柱齿轮的啮合切削运动,实现齿轮超声精密滚齿加工。达到延长滚刀使用寿命、提高齿面粗糙度、提高滚齿加工精度、改善齿面微观切削纹理,达到降低噪声、提高耐磨性的目的。

3 齿轮工件与滚刀的组合运动方式

齿轮工件可以为薄圆盘齿轮工件、中厚圆盘齿轮工件或者短粗圆柱齿轮工件。薄圆盘齿轮工件超声精密滚齿加工时,齿轮工件在完成分度旋转的同时做20kHz 频率的径向超声振动,齿轮滚刀径向进给。中厚圆盘齿轮工件超声精密滚齿加工时,齿轮工件在完成分度旋转的同时做20kHz 频率的节圆型横向弯曲超声振动,齿轮滚刀径向-轴向组合进给。短粗圆柱齿轮工件超声精密滚齿加工时,齿轮工件在完成分度旋转的同时做20kHz 频率的纵向超声振动,齿轮滚刀轴向分段进给。

4 结论

论文提出一种齿轮超声振动精密滚齿装置,由齿轮工件回转及超声振动复合主轴系统,外支撑固定系统和超声波电源换向系统三部分组成。将此装置安装在滚齿机工作台上,依照齿轮工件的不同结构特点,采用齿轮工件不同的超声振动方式和齿轮滚刀组合运动方式,来实现超声精密滚齿。该装置将齿轮超声波振动与硬齿面齿轮滚齿工艺相结合,适合于渐开线圆柱齿轮经滚齿粗加工后的超声精密滚齿。可延长滚刀使用寿命、提高滚齿加工精度、改善齿面微观切削纹理,达到降低噪声、提高耐磨性的目的。

[1]中国机械工程学会.中国机械工程技术路线图[M].北京:中国科学技术出版社,2011.

[2]C. Claudin, J.Rech. Development of a new rapid characterization method of hob's wear resistance in gear manufacturing[J]. Journal of Materials Processing Technology,2009,209.

[3]吕明,王时英,秦慧斌.非谐振设计理论与齿轮超声加工[M].北京:科学出版社,2014.

[4]尹韶辉,张辉润.超声振动滚齿加工实验[J].新技术新工艺,1995,6.

[5]罗凯华.超声振动滚齿加工的实验研究[J].新技术新工艺,2001,9.

[6]S. I. Agapov. Hobbing of small-module gears in the presence of ultrasound [J]. Russian Engineering Research, 2008,4.

[7]S. I. Agapov, I.G.Tkachenko. Determining the Optimal Amplitudes and Directions of Ultrasound Vibrations in Cutting Small-Module Gears [J]. Russian Engineering Research,2010,2.

[8]秦慧斌.超声珩齿振动系统的非谐振设计理论与实验研究[D].太原:太原理工大学,2013,6.