300M钢表面无裂纹电镀硬铬的显微硬度和耐腐蚀性研究

2015-01-23李寒松王栋梁朱增伟王淑振胡孝昀

李寒松,王栋梁,朱增伟,王淑振,胡孝昀

(南京航空航天大学机电学院,江苏南京210016)

镀铬在工业中占有十分重要的地位,镀铬层具有很高的硬度、较低的摩擦系数和良好的化学稳定性,与酸、碱、盐及大多数有机物均不发生反应。电镀铬作为一项表面处理工艺技术,已被广泛应用在航空航天关键机械零部件的表面防护中[1]。飞机起落架用材300M钢的耐磨性和耐腐蚀性较差,在使用过程中往往需在其表面电镀一层硬铬层[2-3]。但在电镀铬的过程中易产生较大的拉应力[4],出现裂纹、多孔现象,影响了材料的性能。

为获得良好的镀铬层,国内外学者开展了大量的研究。巨根利研制了双层铬涂层,其表面的显微硬度和耐磨性均比单亮铬有了明显的提升[5]。高远等在汽车减震器连杆的表面电镀铬并进行了耐腐蚀性测试,研究表明镀前连杆表面的超精加工可显著提高镀层的耐腐蚀性[6]。李贵宾等用双冷轧钢在一定工艺参数下制备的镀铬层具有良好的耐腐蚀性[7]。Pfeiffer等使用酸性流动电解质,在中温(55℃)和宽电流密度范围(30~90 A/dm2)条件下,沉积出含不同微裂纹密度的铬层;同时,研究表明铬层的拉应力与微裂纹的密度成反比[8]。

尽管许多科研机构在电镀铬的研究过程中取得了不少成就,但传统镀铬工艺仍有不少缺点,如:镀层中存在贯穿性裂纹,镀层的耐磨耐腐性能差,镀层的孔隙率高。本课题组曾对辅助摩擦电铸工艺技术进行过研究,结果表明在电镀硬铬的过程中,该技术能有效防止电镀液中的氢元素渗入基体及镀层,且能细化晶粒、改变晶粒的生长状态,较好地改善铸层的表面质量[9]。在此基础上,本文研究了无裂纹硬铬工艺对300M钢镀层表面性能的影响。

1 试验原理及装置

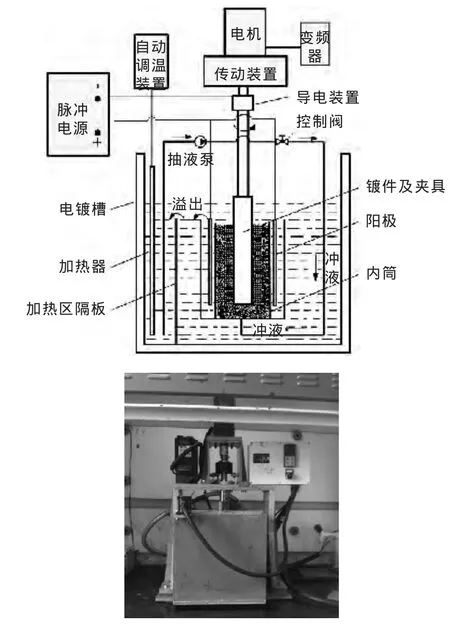

无裂纹硬铬工艺是在脉冲电源的作用下,采用阴极旋转和绝缘粒子摩擦辅助的方法进行电镀加工。采用内外双层镂空阳极框,在内框的外壁用阳极布密封,在内框和芯模之间填充的绝缘粒子完全覆盖芯模表面,环状阳极围绕内框放置,并与阳极框一起置于电镀槽底。立式调速电机带动阴极芯模在镂空阳极框中旋转,并通过变频器改变输入电机的频率来实现芯模的不同转速。电镀加工时,不溶性阳极铅板与脉冲电源的阳极相连,待镀试件经前处理后,与脉冲电源的阴极相连。当接通电源后,即可实现对阴极表面的电镀。

无裂纹电镀硬铬工艺试验装置见图1,包括脉冲电源控制系统、电机控制系统、自动控温装置、镀液循环系统、导电装置和电镀试件夹具。电镀液采用从阳极框底部冲液的高速冲液方式。供液系统由磁力循环泵和控制阀组成,其中,磁力循环泵可抽取加热区的电镀液,从阳极框底部进行冲液,阳极框由缓冲区和冲液区构成,高速流动的电镀液从缓冲区流过,再将电镀液送至阴阳极之间,使芯模附近的离子得到不断补充,并处于恒温的电镀环境。

2 电镀试验

2.1 试验过程

电镀试验包括前处理、正镀和后处理三部分。脉冲电镀硬铬的工艺流程为:前处理、预热加入陶瓷粒子、阳极反拔、大电流冲击、电镀硬铬、出槽清洗及除氢。

(1)电镀前处理:电镀试验选用的阴极为直径25 mm、长 30 mm 的 300M 钢(40CrNi2Si2MoVA)棒料。对试件表面进行抛光处理,使其表面粗糙度值达到Ra0.4 μm左右。在对镀件表面清洗的过程中,先用有机溶剂除去表面残留金属颗粒和锈迹,再用碱性溶液除去表层油脂,最后用去离子水清洗试件表面。试验还按HB/Z 318—1998标准对300M钢进行镀覆前消除残余应力的处理。

(2)正镀和后处理:电镀试验按表1所示的工艺参数进行。电镀完成后,先对工件进行清洗、干燥、除氢处理,再对其进行性能测试。

图1 无裂纹电镀硬铬装置系统及实物图

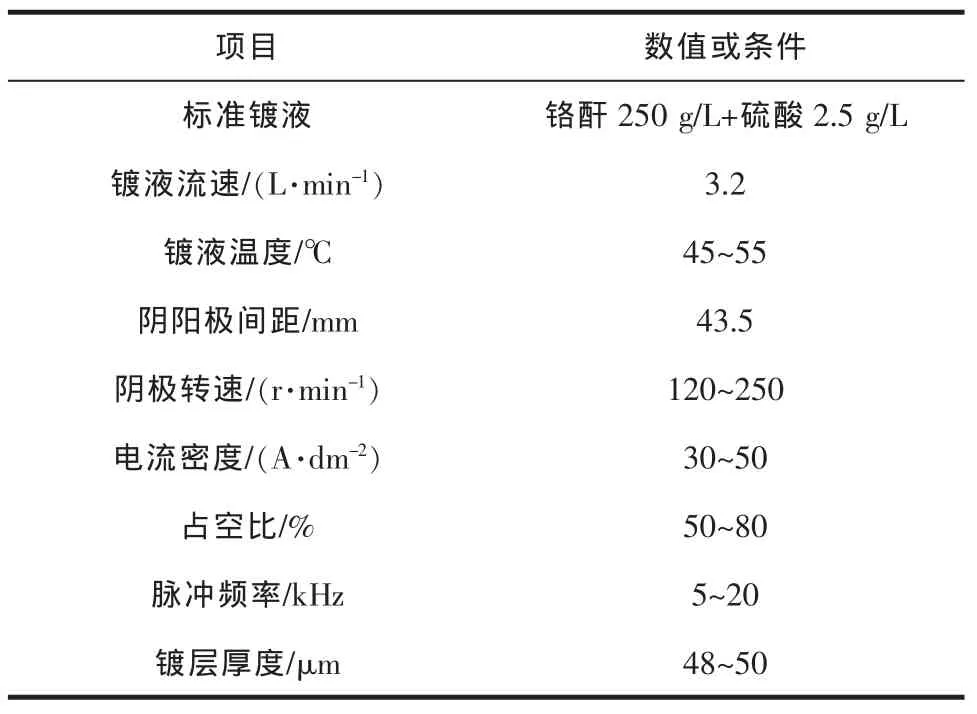

表1 电镀试验工艺参数

2.2 镀层性能检测

通过中性盐雾试验测试镀层的耐腐蚀性,具体要求按ASTM B117—2011标准执行。试验中,氯化钠溶液浓度为95%,试件以悬吊式置于温度为35±2℃范围的雾室中,试件待测表面与盐雾沉积的垂直方向呈150~200°夹角。在试验箱内80 cm2的收集面积上,盐雾的沉积量平均达1~2 mL/h。喷雾测试期间,对喷雾区域的盐雾沉积量和pH值每天记录一次,且连续喷雾336 h。如果镀层表面不出现锈蚀,则该镀层满足耐腐蚀要求。盐雾试验结束后,测绘腐蚀后的锈蚀区域,并用以直代曲的方法对腐蚀区域进行划分,最后利用第一类曲面积分计算锈蚀面积。

采用HXS-1000A显微硬度计测试电镀层的显微硬度,载荷设定为200 g,保持时间为10 s。在电镀层中间和边缘均匀选取5个点进行测试,并取其平均值。采用XQUANTA200型扫描电镜对镀层微观形貌进行观察分析。

2.3 实验结果与分析

2.3.1 电流密度对镀铬层的影响

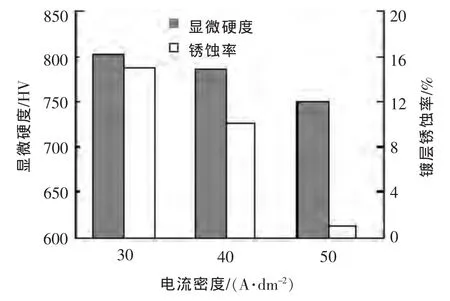

当镀液温度为55℃、阴极转速为250 r/min、脉冲频率为10 kHz、占空比为80%时,对完成电镀试验的镀层进行显微硬度和耐腐性检测。电流密度对镀层表面显微硬度和镀层锈蚀率的影响见图2。

图2 电流密度对镀铬层的影响

在传统电镀中,阴极产生的氢气,一部分渗入电镀层中与基体结合,另一部分被基体吸收。随着镀层厚度的增大,镀层的含氢量增加,从而引起镀铬层的变形和晶格畸变,且结晶安排方位的改变,使镀铬层具有很高的硬度[10]。而提高电流密度可使阴极极化增大,氢的过电位增加,氢离子在阴极表面放电还原成氢气的速度更迟缓,从而导致电镀层的吸氢量不断减少。因此,随着电流密度的增大,电镀层显微硬度呈下降趋势。

电镀铬层的耐腐蚀性与电沉积层的致密度、电结晶的晶粒尺寸有关,且过大的阴极极化会使阴极附近待沉积的金属阳离子减少,必须通过增加溶液的对流加以补充。本试验采用阴极底部冲液的方式对阴极附近的离子进行补充。当电流密度不断提高时,随着冲液的进行,旋转的阴极带动陶瓷粒子在其表面不断摩擦,有利于获得致密度低、晶粒尺寸小的镀层,所以镀层锈蚀率也随着电流密度的增加而不断降低。

采用陶瓷粒子摩擦辅助电镀技术,当电流密度增大时,陶瓷粒子在阴极表面不断地摩擦,使其表面放电的活化点增多。由于陶瓷粒子的扰动作用,增大了吸附原子的扩散范围,改变了其进入晶格的路径,故可获得晶粒较小且镀层致密度高的沉积层。当电流密度为50 A/dm2时,镀层的抗腐蚀能力最佳。镀层检测试验表明,在兼顾镀层硬度和耐腐蚀性的基础上,采用电流密度为50 A/dm2时,所获电镀层的质量较好。

2.3.2 阴极转速对镀铬层的影响

将电流密度设定为50 A/dm2,镀液温度55℃、脉冲频率10 kHz、占空比80%时,对完成电镀试验的镀层进行显微硬度和耐腐性检测。阴极转速对电镀层表面显微硬度和镀层锈蚀率的影响见图3。

图3 阴极转速对镀铬层的影响

电镀时,旋转的阴极带动陶瓷粒子不断运动,绝缘粒子始终紧贴在旋转阴极的表面,使其不断摩擦并撞击阴极表面;阴极附近的氢离子被陶瓷粒子驱赶而难以接近阴极,导致其很难与阴极表面的电子还原成中性原子而吸附于阴极表面[11],从而使进入电镀层中的氢减少;且在电沉积过程中,粒子不断的挤压和碰撞可促使沉积层内应力加快释放,使结晶过程中发生的组织变化不同于传统工艺[12],导致电镀层的显微硬度随着阴极转速的提高而下降。

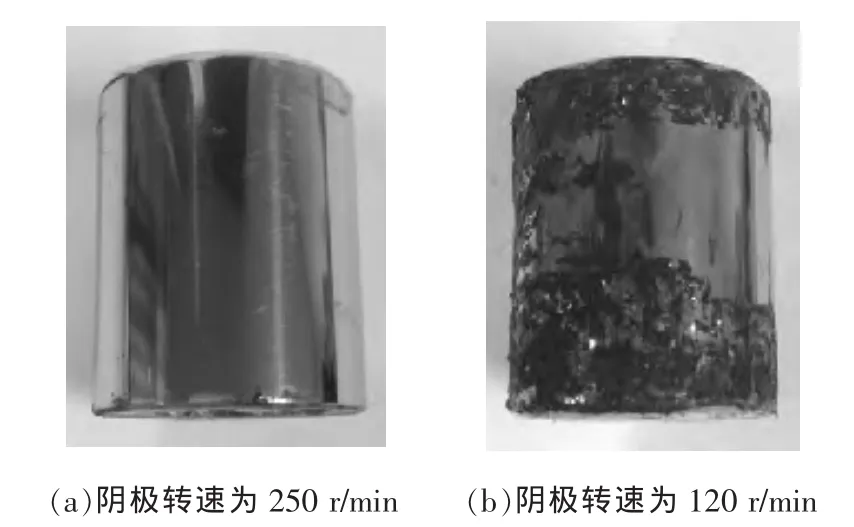

当旋转阴极的转速为120 r/min时,试件端部出现较大面积的锈蚀,环绕镀层的中间位置出现少量的斑迹。适当提高转速有助于镀层晶粒细化,故将阴极转速提高至250 r/min时,试件端部只有极少量的锈迹,镀层表面未出现任何腐蚀。

2.3.3 镀液温度对镀铬层的影响

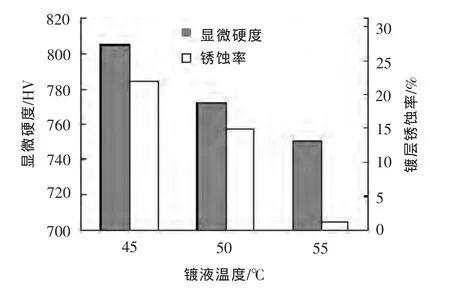

将电流密度设定为50 A/dm2、阴极转速设定为250 r/min,在脉冲频率为10 kHz、占空比为80%时,对完成电镀试验的镀层进行显微硬度和耐腐性检测。镀液温度对电镀层表面显微硬度和镀层锈蚀率的影响见图4。

由图4可看出,当镀液温度从45℃升至55℃时,镀铬层显微硬度由800 HV下降至750 HV。这是因为铬层硬度的大小与铬层内的吸氢量有一定的关系。随着阴极周围溶液温度的升高,对氢气的驱赶有一定的作用,镀层吸氢量随之减小,故硬度降低[7]。

图4 镀液温度对镀铬层的影响

当镀液温度较低时,电镀层锈蚀率较大,主要分布在试件的中上部及端部,且端部的局部位置出现少量条纹状腐蚀。随着镀液温度的升高,电镀层的腐蚀率有所下降。当镀液温度为55℃时,试件经盐雾试验后,镀层表面未出现任何腐蚀,端部仅有极少量的锈迹。

2.3.4 脉冲频率对镀铬层的影响

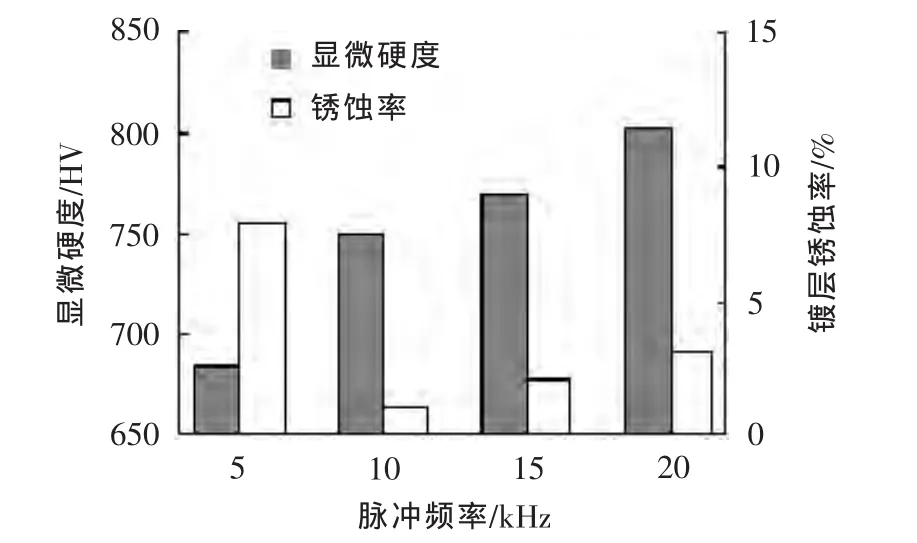

将电流密度设定为50 A/dm2、阴极转速设定为250 r/min、镀液温度设定为55℃,在占空比为80%时,对完成电镀试验的镀层进行显微硬度和耐腐性检测。脉冲频率对电镀层表面显微硬度和镀层锈蚀率的影响见图5。

图5 脉冲频率对镀铬层的影响

电镀时,脉冲频率的提高有助于获得晶粒度较细的镀层,沉积层的微观形貌平坦且晶粒的致密度好。提高脉冲频率,脉冲电流的导通时间相应减少,陶瓷粒子对阴极周围氢的驱赶作用减小,使渗入镀层中的氢含量有所增加,导致镀层硬度升高。

在一定范围内,镀层锈蚀率随着脉冲频率的提高而降低。从图5可看出,当脉冲频率达到10 kHz后,镀层锈蚀率基本保持不变,且能获得质量较好的沉积层。

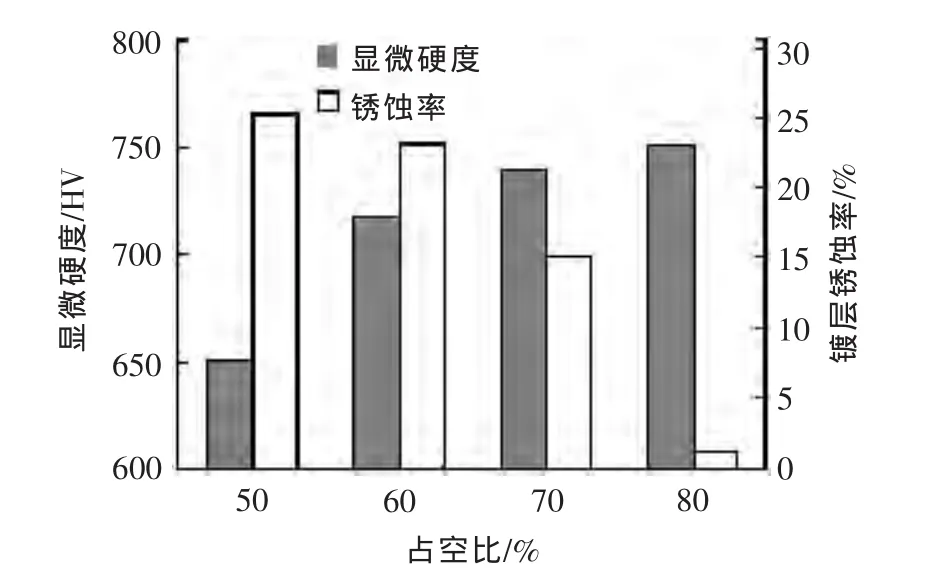

2.3.5 占空比对镀铬层的影响

设定电流密度50 A/dm2、阴极转速250 r/min、镀液温度55℃、脉冲频率10 kHz,对完成电镀试验的镀层进行显微硬度和耐腐性检测。脉冲占空比对电镀层表面显微硬度和镀层锈蚀率的影响见图6。

图6 占空比对镀铬层的影响

从图6可看出,镀层显微硬度随着脉冲占空比的提高呈上升趋势。这是因为占空比越高,脉冲电流的导通时间越长,在阴极转速不变的情况下,单位时间内阴极的氢气析出量增加,使渗入电沉积层中的氢原子增加,故镀层硬度随之升高。

在脉冲占空比较低时,镀层锈蚀较严重;占空比越高,电镀层的防腐蚀能力越好。当占空比达到80%时,试件表面基本无锈蚀点。

2.3.6 镀铬层的微观形貌和腐蚀形貌

在传统电镀时,阴极产生的大量氢气进入镀层,会引起电镀层的变形和晶格扭曲,使电镀层表面呈现残余拉应力,当这些拉应力增长到一定程度时,电镀层就会开裂,形成网状微裂纹。

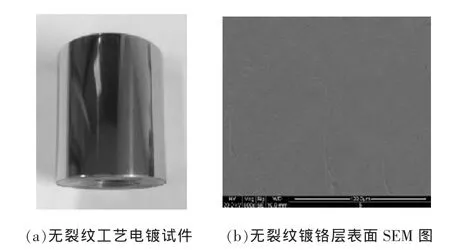

在镀液温度为55℃、电流密度为50 A/dm2、阴极转速为250 r/min、脉冲频率为10 kHz、占空比为80%的工艺条件下,获得的电镀试件表面非常光亮平整,接近于镜面(图7a),且电镀铬层的微观形貌均匀平坦,显微组织均匀、致密、无裂纹(图7b)。

图7 无裂纹工艺电镀试件和铬层微观形貌

电镀参数与镀层的耐腐蚀性存在着紧密的联系。采用与图7所示的电镀工艺相同的参数条件,对获得的无裂纹镀铬层进行336 h盐雾腐蚀试验,试件表面未出现腐蚀,但表面光亮度下降,且试件表面不如腐蚀前平整(图8a)。在其他工艺参数下获得的镀层经336 h盐雾试验后,均出现不同程度的腐蚀,试件表面出现絮状锈斑、条纹状腐蚀及单个腐蚀点(图 8b)。

图8 无裂纹电镀试件在不同阴极转速时进行的盐雾试验

3 结论

(1)通过对比试验分析,确定了无裂纹电镀硬铬的最佳工艺参数为:电流密度50 A/dm2,镀液温度55℃,阴极转速250 r/min,脉冲频率10 kHz,占空比80%;同时,试验采用底部冲液方式。

(2)在一定的工艺参数下,无裂纹硬铬工艺可获得显微硬度为750 HV左右的硬铬层。经336 h盐雾试验后,试件表面光亮,且无任何腐蚀点。

[1] Garrison W M.Ultrahigh-strength steel for aerospace applications[J].JOM,1990,42(5):20-24.

[2] 柳木桐,刘建华,钟平.超高强度钢耐腐蚀性能研究进展[J].科技导报,2010,28(9):112-115.

[3] Lindsay J H.Decorative and hard chromium plating[J].Plating and Surface Finishing,1999,86(11):40-42.

[4] 张伟,任凤章,马战红,等.铬膜制备及其膜内残余应力研究[J].热加工工艺,2010,39(8):130-133.

[5] 巨根利.提高硬铬镀层耐蚀性的双层镀铬工艺[J].电镀与涂饰,2013,32(7):5-7.

[6] 高远,程先华,汤斐然.汽车减震器连杆电镀铬及耐腐蚀性研究[J].材料保护,2002,35(9):25-26.

[7] 李贵宾,李秀军,胡葆福,等.温度和电流密度对高速镀铬钢板性能的影响[J].电镀与涂饰,2013,32(8):12-15.

[8]pFeiffer W,Koplin C,Reisacher E,et al.Residual stresses and strength of hard chromium coatings[J].Materials Science Forum,2011,681:133-138.

[9] 朱增伟,朱荻.硬质粒子摩擦法电铸新技术的研究[J].中国机械工程,2006,17(1):60-63.

[10]Drbeida A,Stebt J V,Barthole M.Comparative tribological study of chromium coatings and different specific hardness[J].Journal of Surface Technology,2003,138:219-222.

[11]李学磊,朱荻,朱增伟.游离粒子对摩擦辅助电铸技术的影响[J].电加工与模具,2010(4):35-39

[12]余胜东,朱荻,李学磊.阴极平动式摩擦辅助精密电铸的研究[J].电加工与模具,2009(1):29-32.