给煤控制系统的技术改造与实现

2015-01-23范焕杰

□范焕杰

一、设备系统概况

沧州华润热电有限公司一期工程两台300MW 机组,各设计安装有五套冷一次风正压中速磨直吹式制粉系统,每套制粉系统配有一台上海大和衡器有限公司出产的GM -BSC22 -26型耐压称重式皮带给煤机。给煤机安装于12.6 米运转层给煤机间内,在给煤机的近旁设有给煤就地控制柜,用于实现以下主要功能:一是检测计量给煤输送量,并向DCS传送给煤输送量信号;二是实现就地启、停给煤机及其清扫链,以及就地/远方启、停给煤机的切换功能;三是实现就地控制给煤输送量,以及给煤输送量的就地/远方控制模式切换功能;四是给煤输送量自动控制运算功能,接收来自DCS的给煤输送量给定值,自动控制给煤输送量;五是给煤机运行状态的逻辑控制运算功能。

二、设备系统主要存在的问题

给煤控制器为精密电子仪表,其设计使用环境温度上限为50℃。给煤机间为一密闭空间,且四周热介质管道密布。给煤机间下部布置有磨煤机;在给煤间内,南部布置有辅汽联箱,北部有磨煤机出口管道,东部有磨煤机消防蒸汽减温减压器,西部有主给水和过再热减温水管道,五台给煤机及其控制柜位于给煤机间中部。在夏季高温季节,给煤控制柜表面温度实测高达47~48℃,给煤控制器的工作环境温度业已达到了其允许上限,给煤控制器频繁由称重计量模式切换到容积计量模式,致使瞬时给煤量大幅波动,严重影响了锅炉燃烧控制的稳定可靠性,以及入炉煤量计量检测的准确性。

三、给煤控制系统产生问题的原因分析

(一)给煤称重计量模式。给煤机称重系统由称重传感器、皮带速度检测器和称重机架等组成,称重传感器检测出的单位皮带长度上的燃煤重量,与测速传感器检测出的皮带速度的乘积,即为给煤机皮带秤在称重计量模式下检测出的瞬时给煤量。

(二)给煤容积计量模式。给煤容积计量模式是在给煤称重计量模式处于故障状态时的一种异常状态计量模式,如果称重传感器、皮带速度检测器或者是给煤控制器的A/D 转换器等出现异常,给煤控制器会自动地由称重计量模式切换到容积计量模式,并发出称重故障警报,反之则切回称重计量模式。在容积计量模式下,给煤量的计量检测方式是:称重计量模式发生故障前的煤流平均密度,同皮带速度(当带速度检测发生故障时,则用皮带驱动电机转速控制指令所对应的皮带速度表示)的乘积。容积计量模式并不能保证煤量计量的准确性,预置的煤流密度往往与实际值有一定的出入,能产生较大的煤量检测误差。在容积计量模式下,给煤控制器仍会根据瞬时给煤量与其给定值的偏差,控制变频器,调节输送带驱动电机的转速。因此,当给煤控制器出现计量模式转换时,瞬时给煤量将发生波动,进而引起燃料调节控制指令波动,从而破坏了锅炉燃烧控制的稳定性。

四、实施方案

保留给煤机皮带秤称体结构和配置不变,取消CFC -300给煤控制器,改由DCS实现给煤量计量和控制功能。

(一)取消给煤控制器,由DCS实现检测计量给煤量的功能。给煤量计量检测涉及到两类信号:取自称重传感器的称重信号和取自输送带速度传感器的带速信号。因此,需要从称重信号和带速信号等两个方面着手,在保障给煤量信号准确、可靠的前提下,由DCS实现检测计量给煤量的功能。

1.由DCS实现给煤量信号检测功能。

(1)为每台给煤机设置独立于DCS的专用称重电源装置。给煤机皮带秤选用的是电阻应变式称重传感器。电阻应变式称重传感器由弹性元件、电阻应变片、检测电路和传输电缆等四部分组成。电阻应变片粘贴在弹性元件上,当弹性元件受力变形时,应变片电阻随之改变,称重传感器检测电路将应变电阻变化量转换为与外力成比例的电信号。惠斯登电桥具有抑制应变电阻受温度影响、抑制侧向力干扰,以及便于实现称重传感器补偿等优点,电阻应变式称重传感器均采用惠斯登电桥作为其检测电路。为了获取准确、可靠的称重信号,需选用高精度、高稳定性,以及能够提供适宜桥路激励电压的供电电源。若桥路激励电压过高,则桥臂电流较大,会出现应变片自热升温现象,影响称重信号的稳定性;当桥臂电流超过允许值时,还会烧断应变片。若桥路激励电压过低,则传感器单位受力产生的桥路输出电压较小,传感器的灵敏度较低;此外,桥路激励电压过低,也会降低称重检测回路抑制干扰的能力。桥路供电电源通常距离称重传感器较远,而称重传感器输入阻抗又较低(一般为400 欧姆左右),桥路电源在电源馈线电阻上产生的电压降不容忽视。为了确保获得准确、可靠的称重信号,从称重传感器激励电源方面,应采取以下措施:一是选用高精度、高稳定性的电源装置;二是电源装置的输出电压等级应等于推荐的称重传感器桥路激励电压,即10VDC;三是电源装置应具有称重传感器桥路激励电压长线补偿功能。

(2)为每台给煤机的称重信号单独设置模拟量输入子模件IMASI23。

(3)为每台给煤机的带速信号单独设置频率计数子模件IMFCS01。

2.由DCS实现给煤量检测计量运算处理功能。

(1)在DCS操作站上,设立给煤机皮带秤基本参数设置窗口,用于手动置入基本参数。一是给煤机输送带长度L(m)。二是给煤机皮带秤的称重跨距为l。三是给煤机驱动滚筒的直径D。四是给煤机皮带秤称重系数k。

(2)给煤量计量检测输入信号的处理功能。经由DCS输入子模件输入的称重信号mv1、mv2和带速脉冲信号p,经过DCS控制器的运算处理、标度转换后,可获得皮带秤两个称重传感器的承载力f1和f2(kg),以及给煤机驱动滚筒的转速n(rpm):,(式中d 为旋转编码器的分辨率)。

由给煤机皮带称两个称重传感器的承载力f1和f2(kg),可计算出:在皮带秤称重跨距内,称重传感器承载力的大小F,其近似等于两个称重传感器承载力之和:F=f1+f2(kg)

(3)积算输送带的带速。由给煤机驱动滚筒的转速n(rpm)和驱动滚筒的直径D(m),可计算出输送带带速v

v=60nDπ(m/h)

(4)皮带秤称重零点标定,即测定称重段皮带、称架和称重托辊等自重。皮带秤称重传感器的承载力包括称重段物料的加载力fm,以及皮带、称架和称重托辊的加载力(f10,f20)。皮带秤的称重零点是指包括称重段的皮带、称架和称重托辊等称体的皮重,皮带秤称重传感器的承载力(f1,f2)减去称重段皮带、称架和称重托辊的加载力(f10,f20),即为应检测的物料净重。皮带秤的零点标定就是确定称重段皮带、称架和称重托辊自身重量的过程。在实际应用中,皮带厚度和密度的不均匀、皮带的张力变化、皮带和称架的抖动,都会导致空载下称重传感器的承载力(f10,f20)不断变化。为此,需要用输送带空载运转一周,称重传感器承载力的平均值作为皮带秤的称重零点。

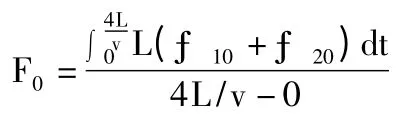

为了提高皮带秤零点标定的准确性,本方案以输送带空载运转四整圈,称重传感器承载力的平均值作为皮带秤的称重零点F0。

(5)求取在称重跨距内,输送物料作用在称重传感器上的净加载力。由称重传感器的承载力F 和皮带秤的称重零点F0,计算出:在称重跨距内,燃煤作用在称重传感器上的加载力Fm

Fm=F-F0

(6)求取在称重跨距内,单位皮带长度上的燃煤作用在称重传感器上的加载力。由称重跨距内的燃煤作用在称重传感器上的力Fm 和皮带秤的称重跨距l,经过DCS控制器运算处理后,可计算出:在称重跨距内,单位皮带长度上的燃煤作用在称重传感器上的加载力W。

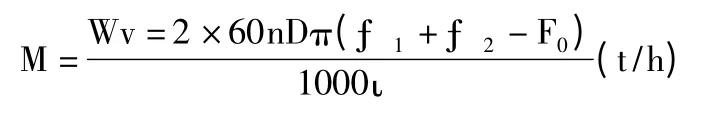

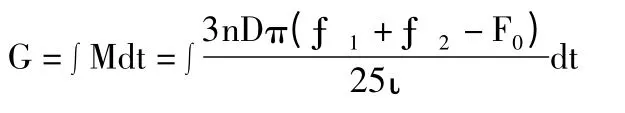

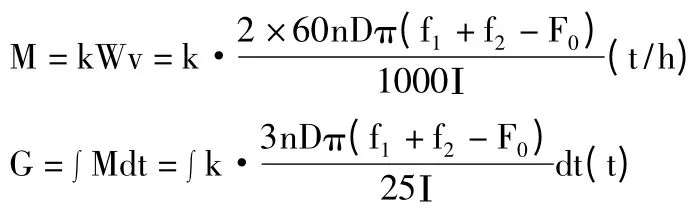

(7)求取理论瞬时给煤量。根据在称重跨距内单位长度上的燃煤作用在称重传感器上的加载力W 和输送带带速v,,经过DCS控制器运算处理后,可计算出瞬时给煤量M

(8)求取理论给煤量累计值。由瞬时给煤量M,,经过DCS控制器运算处理后,可计算出给煤量累计值G

(9)皮带秤的链码量程标定。在给煤量计算公式中,只考虑了重力对称重传感器的作用,而忽略了运转中的输送带对称重传感器产生的切向应力、皮带的弹性形变、皮带张力、燃煤对皮带的冲击力、称体的抖动,以及称重跨度与实际值的差异等因素对给煤量计量检测的影响。在标定皮带秤的零点后,由DCS直接检测出的瞬时给煤量及其累计值,与实测值存在一定偏差。为此,需要对皮带秤进行物料荷重量程标定,以降低皮带秤的计量误差。皮带秤量程标定,就是以标称值为基准,与实测值进行比较,按比较结果,修改皮带秤的称重系数k。给煤机皮带秤是动态衡器,称重传感器的承载力、皮带重量、皮带张力、皮带承受的冲击力和称体的抖动幅度均是动态变化的,因此,应以相同时段内的累计输送量为基准,进行皮带秤量程标定,累计时间越长、累积量越大,则量程标定越准确。沧州华润热电的给煤机皮带秤配有1.6m 长、载荷P =100kg/m 的链码标定装置。因此,可以使用链码进行给煤机皮带秤的量程标定。为了提高皮带秤量程标定的准确性,本方案采用输送带运转四整圈,求取皮带秤的称重系数k。

式中,k:称重系数。G:给煤机以最大带速运转,用链码进行量程标定时,输送带运转四整圈DCS显示的累计给煤量。Gs:给煤机以最大带速运转,输送带运转四整圈,与链码标称值对应的累计给煤量。

由称重系数k,可计算出经过链码量程标定后的瞬时给煤量M 和累计给煤量G:

(10)皮带秤的零点检查功能。在进行零点标定时,应注意观察皮带秤称重信号F 的变化情况。正常情况下,经过预热和磨合后,皮带秤的皮重值的变化量应稳定在一个较小范围内,其变化幅度不应超过称重传感器测量上限的2%,否则应检查皮带秤是否运行正常。零点标定后的皮带秤,在输送带空载运行时,运转四整圈后,其给煤累计量应等于或小于2kg,否则应重新进行零点检查和标定。

(二)取消给煤控制器后,给煤机驱动电机、清扫链驱动电机等启、停控制功能的实现。

1.在给煤控制柜面板上。设立给煤机驱动电机和清扫链驱动电机就地/远方启停切换开关,以及给煤机启、停操作按钮和清扫链启动操作开关,以实现给煤机启、停DCS后备操作功能;在DCS上设立远方启、停给煤机和清扫链驱动电机的控制逻辑及控制面板。当给煤机或清扫链驱动电机的“就地/远方启停”切换开关,处于“远方”位时,就地启、停按钮不起作用,可通过DCS远方启、停给煤机或清扫链;当就地/远方启停切换开关,处于“就地”位时,DCS远方启、停给煤机或清扫链驱动电机不起作用,可通过给煤机控制柜上的启、停按钮,就地启动、停运给煤机或清扫链。

2.给煤机启停指令信号的接入方式。为提高系统可靠性,修改变频器的设置,将原为长通型给煤机启动指令信号改为脉冲型信号,并增设给煤机停止指令信号。将出自DCS,原接入给煤控制器的“给煤机远方启动”和“给煤机远方停止”指令信号,经新加设的给煤机远方/就地切换开关,改接到给煤机变频器开关量输入通道。将新加设的“给煤机就地启动”和“给煤机就地停止”指令信号,经新加设的给煤机远方/就地切换开关,接入给煤机变频器开关量输入通道。

3.清扫链启停指令信号的接入方式。保持清扫链驱动电机原电气控制方式不变。将原取出自给煤控制器的“清扫链启动”指令信号,改为“清扫链远程启动”信号和“清扫链就地启动”信号,经新加设的清扫链“远方/就地”操作切换开关,并联接入清扫链驱动电机电气控制回路。

4.在DCS上设立清扫链自动和手动启停功能。在DCS上设立清扫链自动/手动控制逻辑和操作面板。在远方启、停控制状态下,当清扫链处于自动控制模式时,远方启动给煤机则联启清扫链,远方停运给煤机则联停清扫链;当清扫链处于手动控制模式时,可独立于给煤机单独远方启、停清扫链。

(三)取消给煤控制器后,给煤量控制功能的实现。

1.取消给煤控制器后,由DCS实现远方及自动控制给煤量。在DCS上设立给煤量PID 调节器,以瞬时给煤量为被调量,以给煤机驱动电机转速控制指令作为控制输出量,控制给煤机变频器,实现给煤量自动控制功能。在DCS上设立给煤机驱动电机转速控制面板,实现给煤量手动控制,以及给煤量手动/自动控制无扰切换功能。转速控制面板的控制输出指令送至给煤机驱动电机变频器作为其频率给定值,控制给煤输送带驱动电机的转速,实现给煤量控制功能。

2.取消给煤控制器后。作为DCS后备操作的给煤量就地控制,以及远方/就地无扰切换功能的实现。在给煤控制柜面板上,设立给煤量就地/远方控制切换开关和用于就地控制给煤量的主令电位器,以便实现给煤量就地控制和远方/就地无扰切换功能。

(四)实施方案的进一步优化。为了取消给煤控制器,每台机组的DCS需要添加5 块IMASI23 模拟量输入子模件和5 块IMFCS01 频率计数子模件,同时还需要定制5个称重传感器的专用供电电源装置。这一方面会造成费用偏高,另一方面现有DCS机柜的模件安装空间也不具备安装10 块IO 模件的条件。此外,定制的供电电源装置存在可替换性较差的问题。为此,采用了以下解决方案:

1.利用魏德米勒ACT20P-BRIDGE-S 型压力应变桥变送器。将mV 级称重信号转换为4~20mA 电流信号。压力应变桥变送器的工作电源为通用的24VDC 直流电源,它不但能够为称重传感器提供推荐的10VDC 桥路激励电源,而且还具有称重传感器桥路激励电压长线补偿功能。

2.利用魏德米勒WAS4 -PRO -Freq 型频率变送隔离器。将输送带驱动滚筒转速检测旋转编码器的脉冲信号转换为4~20mA 电流信号。频率变送隔离器的工作电源为通用的24VDC直流电源,它还能够为旋转编码器提供推荐的15VDC 激励电源。

3.为每台给煤机加设2 块压力应变桥变送器、1 块频率变送隔离器和1 块24VDC 直流电源装置。每台给煤机的两路称重信号和一路带速信号只需要1 块IMFEC12 型4~20mA 模拟量输入子模件,一台机组的DCS只需要添加5 块IMFEC12 型模拟量输入子模件,就可以接收到全部给煤机的称重信号和带速信号。为了改善压力应变桥变送器、频率变送隔离器和24VDC直流电源装置等电子器件的运行环境,在每台机组给煤机间外加设一面控制柜用于集中安装压力应变桥变送器、频率变送隔离器和24VDC 直流电源装置。

[1]上海大和衡器有限公司.GM -BSC22 -26 型称重式给煤机使用说明书

[2]上海大和衡器有限公司.CFC-300 给煤控制器使用说明书

[3]ABB Harmony 过程控制单元使用手册

[4]ABB Power Generation Portal 使用手册

[5]ABB Composer 使用手册