长轴类数控车加工自动上下料系统开发

2015-11-25杜勇奕

□袁 平 陈 洁 杜勇奕 袁 钢

本文应常州某一知名机床生产商要求,针对现有的数控车上下料系统数控车床,设计了与其配套的上下料机械和电器系统,不光动作可靠平稳,而且结构简单、工艺性好,使其既能满足功能要求又具有良好的经济性。

一、工件描述与加工要求

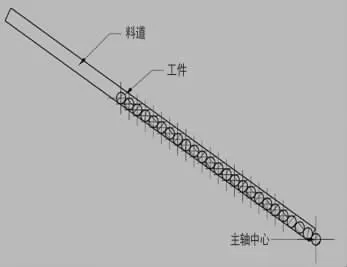

工件毛坯几何形状描述:如图1 所示,工件为一根长172.5mm,直径8mm 的轴形件;工件左端有一台阶,长49mm,直径7.2mm。

工件加工要求:工件在平床身数控车床弹簧夹头上夹紧后,在右端车削加工出直径为5mm,长度为9mm 的台阶(切削后的轮廓如图1 中虚线部分所示)。

图1 工件几何形状示意图

二、自动上料技术方案

上料机构整体布置于数控车床主轴后方,简称后进料式。这种结构布局对于数控车床的改动小,也不会占用车床加工区域,可以保持车床的结构完整性及性能、精度;上料机构置于主轴后方,还便于往供料装置中加料,以及对上料机构的安装、调试及检修[1]。上料机构包括两个部分:供料装置以及推料装置。

图2 供料装置示意图

(一)供料装置。如图2 所示,工件沿与主轴平行方向层叠摆放,最下方的工件所处位置为准备上料位,工件在此位置时与主轴同心。当控制系统发出上料信号时,由液压缸推动工件进入主轴;推料杆完成上料并退回原位后,供料装置中的工件在重力作用下自动下移,另一工件进入准备上料位。

(二)推料装置。推料装置主要由一只液压缸构成,置于供料装置后方。液压缸带动推料杆(推料杆中心线与主轴同心),将工件推入主轴。推料杆动力装置优先选用液压缸,因其动力均匀,可控性高。

三、下料机构

下料机构安装在数控车床加工区,主轴夹头侧方。下料机构由取料盘及料盘收缩装置组成,当工件加工完毕且刀架退出时,料盘收缩装置带动料盘到达主轴下方。工件落入料盘后,再由料盘收缩装置将料盘收回至输送带上方,同时料盘倾斜,工件落到输送带上,由输送带将工件输送至车床外部。

四、上、下料过程中的工件表面防护

为避免在上、下料过程中,因碰撞等因素损伤工件表面,上、下料机构的储料装置均以聚四氟乙烯软带贴住表面。

五、上、下料机构控制系统

表1

上、下料机构的控制,主要包括推料液压缸及料盘收缩装置的动作控制,以及相关的工件位置检测。控制功能可由机床数控系统中的PMC 功能模块实现,相关的动作控制和检测功能均以M 代码形式出现在车床的程序中。

但有些系统本身不具有空的M 代码,在此合并使用一些M代码,或更替一些代码。以发那科车床数控系统为例,发那科系统可以替换或合并的M 代码如表1 所示。

当然也不排除空余的M 代码和替换的M 代码加起来的数量还不能满足上下料的动作需求。出现此情况就需要接入一台PLC 来控制上下料的各个动作,而PLC 与数控系统的交互可以利用不用的M 代码作为启动PLC 程序的开关[2]。

六、结语

以上改造方式有很大的局限性,仅仅针对于长轴类零件,使其适应性较弱,而且改造时对原数控系统中部分M 代码重新定义,使得车床本身的适应性较差。因此该类型的上下料系统只能在长轴类的零件加工中使用。

[1]施燕.经济型数控车床机械手建模与仿真研究[D].江苏大学,2009

[2]张庆峰.新型数控机床装夹机械手设计与分析[D].江苏大学,2010