基于SW-Flow Simulation旋风分离器生物物料分离仿真分析与参数设计

2015-01-22郑启凯李永奎白雪卫

■郑启凯 李永奎 白雪卫

(沈阳农业大学工程学院,辽宁沈阳 110161)

农业物料在压缩过程中,会有部分粉尘混合在成型的物料当中。将它们分离开来可以使用振动筛和旋风分离器,振动筛容易把成型物料筛落,分离器把粉尘吸入并与空气分离,最后把粉尘送入制粒机中压缩成物料颗粒。因此,旋分分离器在物料分离中就显得尤为重要。旋风分离器是将由风机输送来的空气和颗粒混合物分离开来的装置,气固混合物在分离器内飞速旋转,固体颗粒因为离心力而向壁面运动,到达壁面附近后,受边界层内的较小湍流作用,沿着壁面螺旋滑入分离器底部,达到分离效果[1]。

近几年来,随着CFD(Computational Fluid Dynam⁃ics,计算流体力学)技术的迅速普及和发展,人们越来越多地利用CFD技术来解决一些流体力学问题[2]。Boysan最早将CFD技术引入对旋风分离器的研究之中[3]。现在大多报道中都是运用FLUENT软件对旋风分离器内部流场进行模拟分析,并对旋风分离器进行优化设计[3-5]。但是大部分都是对工业上用到的旋风分离器进行优化设计,而对农业物料的分离所使用的分离器少有模拟分析和研究设计。本文采用正交设计方法安排模拟试验,并结合实际情况确定重要参数的最优组合,并用Soildworks中的flow-simulation模块对最优参数组合的旋风分离器模型进行流场分析,研究其速度和静压,向该流场中注入粒子对其运动进行仿真分析,最后对重要参数进行优化设计。SWFlow Simulation只研究气体这一单相流体,颗粒作为注入其中的粒子进行研究,这种研究方法参数设置简单易于更改,便于对旋风分离器进行参数设计[6]。

依据传统旋风分离器的设计方法和相关设计经验对旋风分离器进行基本设计[7-9](具体结构尺寸如图1所示),使用SolidWorks软件对旋风分离装置进行实体建模,并运用计算流体动力学数值模拟分析对其重要参数进行优化。

图1 旋风分离器结构尺寸

1 工况与参数

1.1 工作流程

物料以及少量粉尘从制粒机中出来,通过清选筛压缩成型的颗粒被清选出来,粉尘被吸入旋风分离器内,并在分离器内旋转下降,通过关风机后被送到制粒机里重新压缩,空气从分离器上端排尘口排除经过引风机后进入到布袋除尘器中。

图2 秸秆颗粒分离流程

1.2 工作参数

粉尘主要是秸秆碎屑,其密度为0.3~0.4 g/cm3,粉尘量按制粒机产率的5%计算,查询资料知这种制粒机的产率为600 kg/h,则粉尘量为30 kg/h。计算得到:引风机全风压为3 500 Pa;布袋除尘器压力损失1 500 Pa;管道损失50 Pa。施加在分离器出风口的实际压力101 325 Pa-(3 500-1 500-50)=99 375 Pa,入口因为与外界大气接触压力为一标准大气压。

2 旋风分离器仿真分析与参数设计

2.1 流场分析参数设置

SoildWorks Flow Simulation分析可分为内部分析类型和外部分析类型,本文模型为内部分析类型,该分析类型需要对内部空间进行封闭,可以用Flow Simulation模块中的创建封口菜单,对其进行封口,并设置封盖厚度,然后通过检查模型菜单检测模型是否建立成功。因为旋风分离器内壁是光滑的而且整个分析过程都没有热量产生,所以壁面条件为绝热壁面,粗糙度为0,该模拟分析设置为瞬态分析,分析总时长为10 s。模型柱体上端面圆心为坐标原点,模型中心线与坐标y轴重合,坐标x轴与物料进入的方向平行,重力设置为沿y轴向下,大小为9.81 m/s2,初始温度和压力设置为20.05℃和101 325 Pa。流体为空气,流动类型为层流和湍流。

2.2 数值模拟模型

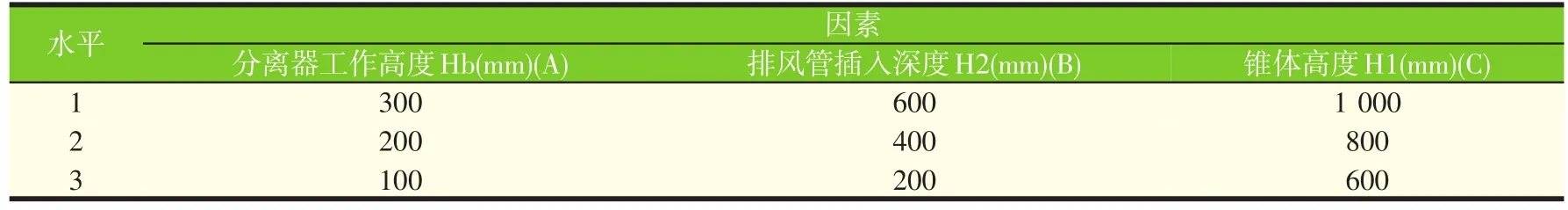

选择H1、H2和Hb作为设计参数,其他参数已给定具体值。除尘器工作深度Hb范围是50~400 mm,排风管深入高度H2范围是100~650 mm,锥体高度H1范围是600~1 000 mm。在每个结构参数范围内选取具有代表性的三组做数值模拟分析。采用正交设计方法安排模拟试验,研究分离器工作高度、排气管插入深度、锥体高度对流场风速的影响,得出最优的参数组合,参数按照表1设置。

2.3 平稳流场分析结果

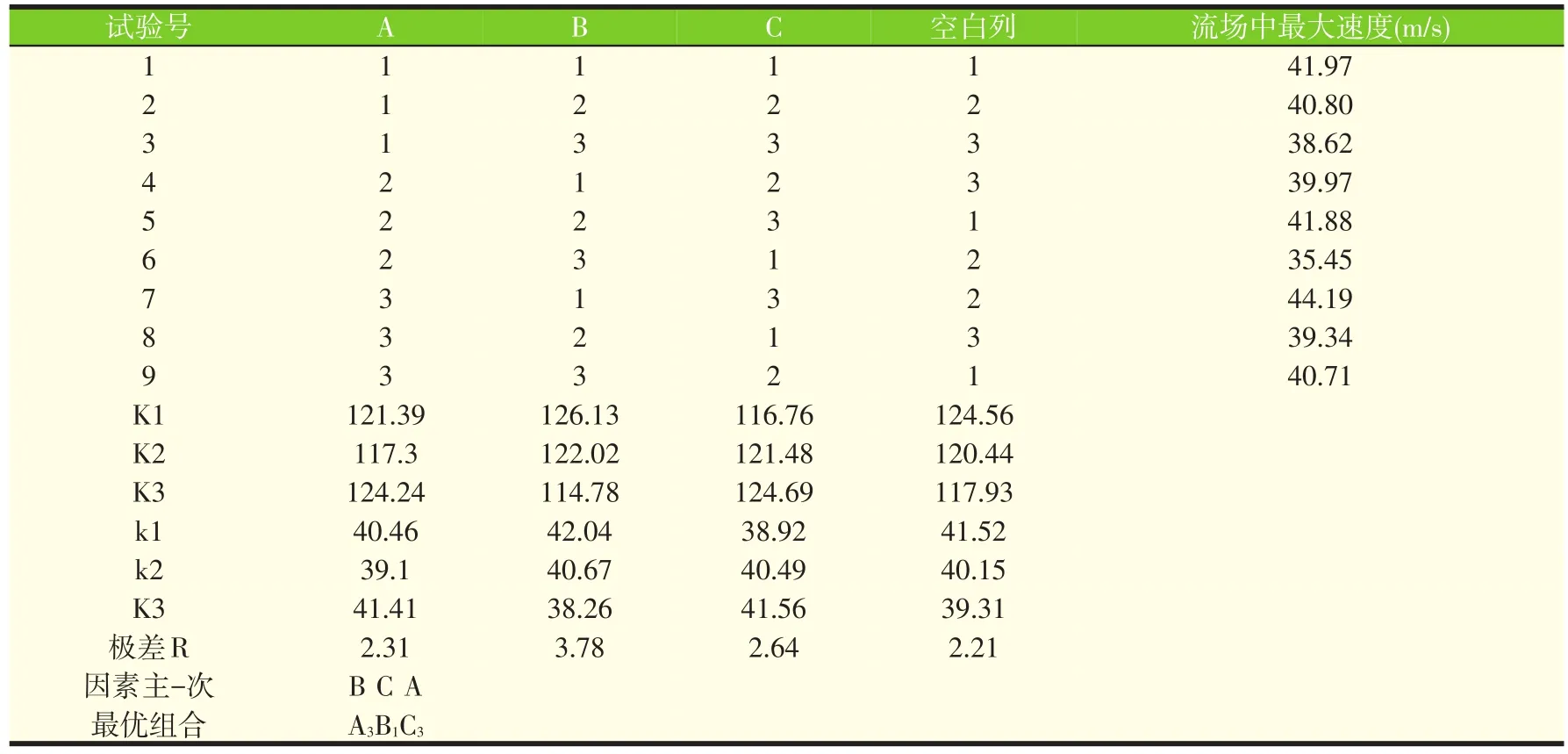

采用平稳流场中最大速度做为评价指标,流场中最大速度都是出现在排气管下端口边缘附近,此处速度越大越有利于粉尘和空气的分离。模拟结果及分析如表2所示。

表1 数值模拟选用的参数

表2 模拟试验结果及直观分析

对正交试验设计结果进行分析,可以得出对流场中最大流速的影响由大到小为排气管插入深度、锥体高度、分离器工作高度;最优的一组结构参数为排气管插入深度600 mm、分离器工作高度为100 mm、锥体高度600 mm。但分离器在实际工程中应用时必须要保证排气管下端口截面不大于下端口与分离器内壁围成的环形面积。而正交试验表明,排气管插入深度越深越有利于分离,保证其他参数不变,排气管最合适插入深度为460 mm。

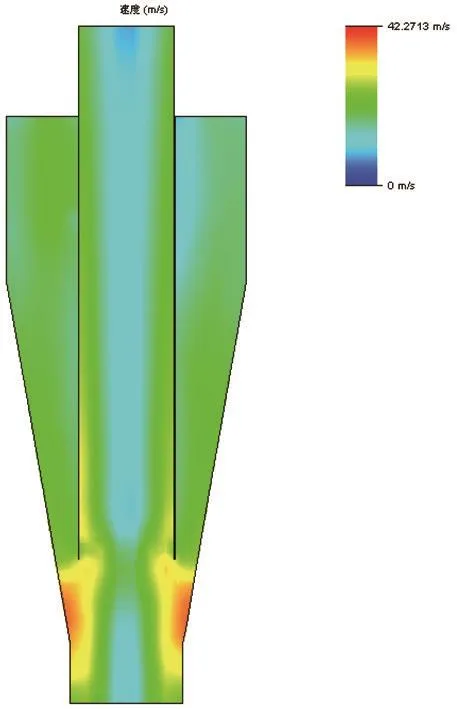

以最终确定的合理结构参数为基准,对该模型的流场中的静压和速度进行分析,模型前视基准面的静压和速度切面图见图3~图4。

由图3可以看出流场中排气管下端口附近速度最大,排气管中心速度小,四周速度大;由图4看出,流场中越靠近分离器壁面静压越大,也是在排气管下端口边缘附近静压比较大。

2.4 粒子仿真分析与参数设计

以上文确定的流场为基础,注入粒子,研究粒子在流场内的运动情况,分析粒子的运动,对设计的分离器最优参数进行验证。

图3 流场速度云图

图4 流场静压云图

2.4.1 粒子初始条件设置

粒子注入的初始点为入口内表面,由工况参数可知,玉米秸秆粉粒密度为0.3~0.4 g/cm3,粒径4e-5m,注入粒子的质量流量为0.008 3 kg/。查阅相关资料得到粒子碰撞到壁面的反射条件,正常恢复系数为0.8,切向恢复系数为0.35。

2.4.2 粒子仿真结果与分析

粒子在流场中运动的仿真情形如图5所示,从中可以看出粒子在分离器内旋转下降,这与理论结果相一致,说明该参数设计比较合理,可以达到分离粉尘和空气的目的。

图5 粒子在流场中运动示意图

3 结论

SW-Flow Simulation与SolidWorks其他模块可以实现无缝衔接,因此利用该模块对流场分析,可以实现快速结构设计及参数优化设计。SW-Flow Simula⁃tion提供的流场中粒子研究技术,可以实现低浓度颗粒前提下,采用单相耦合算法,分析流场中粒子的运动规律,为相关产品设计及运行状态的仿真分析提供了快捷手段。

针对秸秆致密成型系统的旋风分离器实例,通过模拟分析,得到旋风分离器,在最大直径为400 mm情况下,分离器合适工作高度为100 mm,最佳锥体高度为600 mm,排气管深入长度为460 mm比较适合。