基于激光位移传感器的轮缘尺寸测量方法研究*

2015-01-21苏钊颐张海强邢宗义王晓浩

苏钊颐,张海强,邢宗义,王晓浩

(1.广州市地下铁道总公司,广东广州510335;2.南京理工大学自动化学院,江苏南京210094)

0 引言

车轮是保证轨道列车安全运行的关键部件,不仅承载着列车的全部重量而且承受运行中产生的动作用力,因此必须保持良好的技术状态[1]。轮缘是车轮的重要组成部分,保证列车安全可靠地通过弯道和道岔,对列车行驶的安全性及平稳性具有重要作用。在列车运行过程中,车轮随着营运里程的增加而产生磨耗,从而造成轮轨关系的变化,降低车辆动力性能和乘车舒适度[2],因此应定期对车轮参数进行测量,获取轮缘高和轮缘厚等数值,判断是否超过检修限度,对超标车轮依据维修决策进行镟修或更换,从而保障列车行车的安全性与舒适性[3]。

在列车运行过程中,不同车轮的轮缘磨耗不尽相同,且同一列车中车轮的服役时间也存在差异,因此车轮的轮缘形状变化较大,使得轮缘测量成为车轮尺寸测量中的难题。在现有检测方法中,主要分为接触式测量和非接触式测量两种方式。接触式测量在国内主要是第四种检查器[4]或多连杆磁爬式工具[5],其测量原理简单但劳动轻度大、人为误差难以消除。国外厂家采用激光位移传感器研制的便携式轮缘参数测量仪,通过横向平移的机械传动装置使激光传感器依次扫描整个踏面,获取完整的踏面轮廓线,从而实现轮缘参数的计算[6]。非接触式测量主要是采用PSD 或CCD 激光法[7-10],采用图像识别的方式获取踏面轮廓线,但该方法结构复杂,受环境影响大,可靠性较差。

本研究提出一种基于2D 激光位移传感器的非接触式在线测量方法。激光位移传感器安装在轨道内外两侧,其输出经过坐标变换与数据融合等算法处理后,得到车轮踏面轮廓线,并经轮廓线几何关系得到轮缘尺寸。

1 车轮轮廓线与检测方案

1.1 车轮轮廓线与轮缘尺寸

列车车轮轮廓线为车轮圆心垂向的表面曲线,由踏面和轮缘两部分组成,车轮轮廓线示意图如图1所示。

图1 车轮轮廓线示意图

车轮滚压在钢轨上的接触部分称为踏面,车轮踏面内侧有一沿圆周突起的凸缘称为轮缘。距离轮缘内侧基准线70 mm 处踏面上的点被称为基点。基点和轮缘之间的高度称为轮缘高,距离基点12 mm 高处轮缘的厚度称为轮缘厚[11]。

在检修车轮时,主要通过测量车轮外形参数来判断车轮的磨耗程度,这些参数包括车轮直径、轮缘厚度、踏面磨耗和垂直磨耗等,其中以轮缘厚度、踏面磨耗最为关键。为了及时掌握轮缘厚、轮缘高等尺寸的变化情况,对轮缘尺寸进行精确检测就显得尤为必要。

1.2 检测方案

安装于轨道内外侧的两组2D 激光位移传感器以一定的几何关系镜面对称安装于轨道两侧,每个2D 激光位移传感器与轨道的相对距离L1、L2均为100 mm ~450 mm,两组传感器的激光探测面处于同一平面并使得整体装置低于轨面,每个传感器与垂线的夹角β1、β2为45°。

其安装示意图如图2所示。

图2 传感器安装示意图

2 轮缘尺寸检测算法

轮缘尺寸测量及数据处理流程如图3所示。

图3 算法流程图

系统开始工作时,传感器采集并保存数据,将获取的数据进行踏面数据分段、数据预处理、坐标变换、数据融合、关键数据组选择等步骤的算法处理。

2.1 数据分段

列车通过检测区域时,激光传感器处于连续采样工作状态,因此无法直接区分每个车轮所对应的原始数据。本研究所选用的激光传感器,其有效测量范围为特定的距离区间,距离过近或过远时传感器均不输出数据,因此笔者依据该特性对采集到的原始数据进行数据分段:车轮进入激光传感器有效测量范围时传感器输出数据,离开其有效测量范围时传感器停止输出数据,则该段数据为对应车轮的有效数据段。针对车轮润滑装置或其他异物触发的传感器数据,由于与车轮数据明显不一致,可在数据分段时直接滤除,实现数据预处理。

2.2 坐标变换

激光位移传感器的安装位置与水平面及轨向均存在一定的角度,因此直接测得的部分轮廓线曲线会存在畸变,应对传感器输出的有效数据进行坐标变换以矫正变形的曲线。为便于理解,本研究将传感器本身的坐标系称为物理坐标系,坐标变换之后的坐标系称为中间坐标系,数据融合之后的坐标系称为融合坐标系。

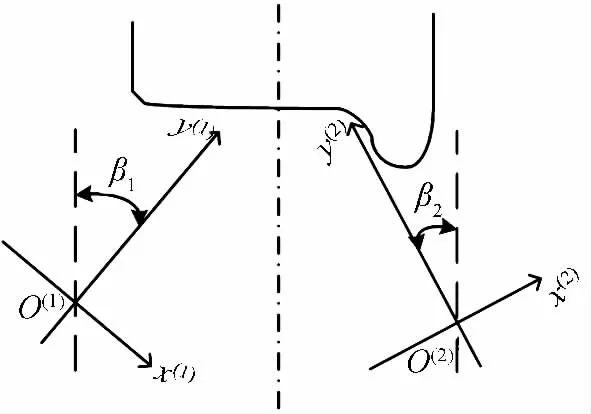

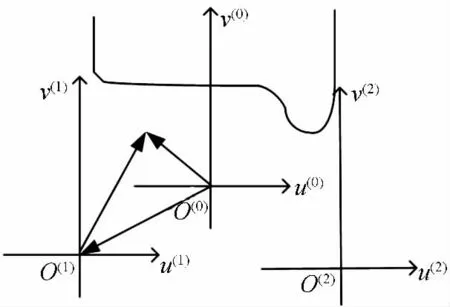

外侧激光传感器1 和内侧激光传感器2 的物理坐标系分别表示为x(1)o(1)y(1)和x(2)o(2)y(2),其相对位置关系如图4所示。

图4 传感器物理坐标系关系图

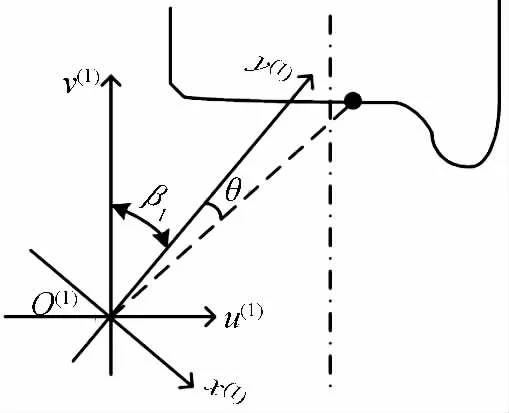

外侧激光传感器1 和内侧激光传感器2 的中间坐标系分别表示为u(1)o(1)v(1)和u(2)o(2)v(2),则外侧激光传感器1 的坐标变换如图5所示。

图5 外侧激光传感器数据坐标变换图

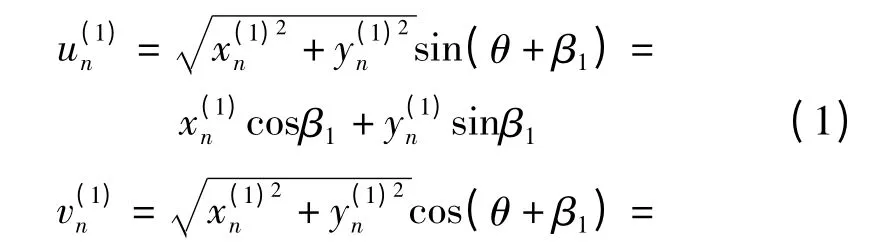

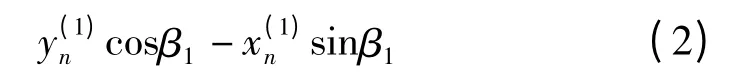

其坐标变换公式为:

内侧激光传感器2 的坐标变换如图6所示。

图6 内侧激光传感器数据坐标变换图

其坐标变换公式为:

式中:(x(2)n,yn(2))—物理坐标系x(2)o(2)y(2)内任意一点;θ'—该点与y(2)轴的夹角;(u(2)n,v(2)n)—该点中间坐标系在u(2)o(2)v(2)内的坐标值。

2.3 数据融合

单个激光传感器只能获取车轮轮廓线的部分,因此需要将两个传感器的测量数据进行融合,从而在融合坐标系中得到完整的轮廓线数据。外侧激光传感器1 和内侧激光传感器2 的中间坐标系u(1)o(1)v(1)、u(2)o(2)v(2)与融合坐标系的关系如图7所示。

图7 两个激光传感器数据融合示意图

其数据融合公式为:

式中:a,b—o(1)在融合坐标系u(0)o(0)v(0)下的横纵坐标;c,d—o(2)在融合坐标系u(0)o(0)v(0)下的横纵坐标。

2.4 关键数据组选择

车轮在通过传感器有效检测区域时,随着列车运行速度及传感器采样频率的不同,激光传感器会输出数量不等的多组数据。通过数据融合后即可得到完成踏面轮廓线,可根据踏面几何关系得出每组数据的轮缘尺寸。对多组数据的处理应以传感器发射的激光线穿过车轮圆心时刻所对应的一组数据为关键数据组,根据该组数据进行轮对尺寸计算。

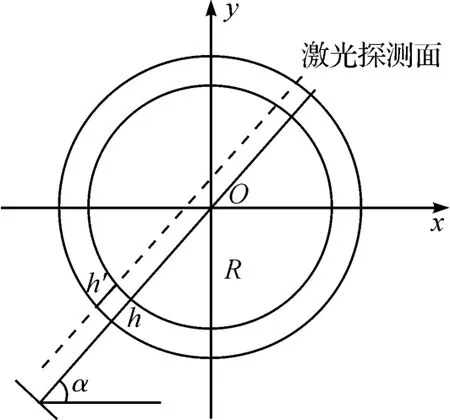

设激光探测面过轮心时刻所测的轮缘高为h,其他时刻所测的轮缘高为h',激光线过轮心示意图如图8所示。

图8 激光线过轮心示意图

由图8 可见,h'均产生了拉伸变形,h' >h,因此在不同时刻中所测轮缘高最小值对应着关键数据组,以该时刻的轮缘尺寸计算值作为车轮的最终轮缘尺寸值。

3 试验与分析

为了验证本研究提出的轮缘尺寸检测方法的有效性和检测精度,笔者在广州市地下铁道总公司赤沙车辆段运转库19 道进行了现场试验,包括轮对试验和过车试验两部分。

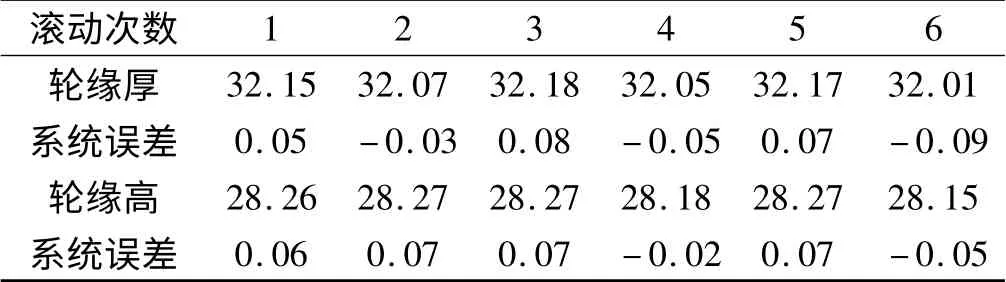

在轮对试验中,笔者将单独一个轮对放置在轨道上,人工推动轮对匀速通过检测系统。该车轮的轮缘尺寸由首先由人工进行测量,其中轮缘高为28.2 mm,轮缘厚为32.1 mm,然后人工推动进行6 次自动系统测量,其结果如表1所示。可见系统测量误差为±0.1 mm。

表1 轮对试验结果(单位:mm)

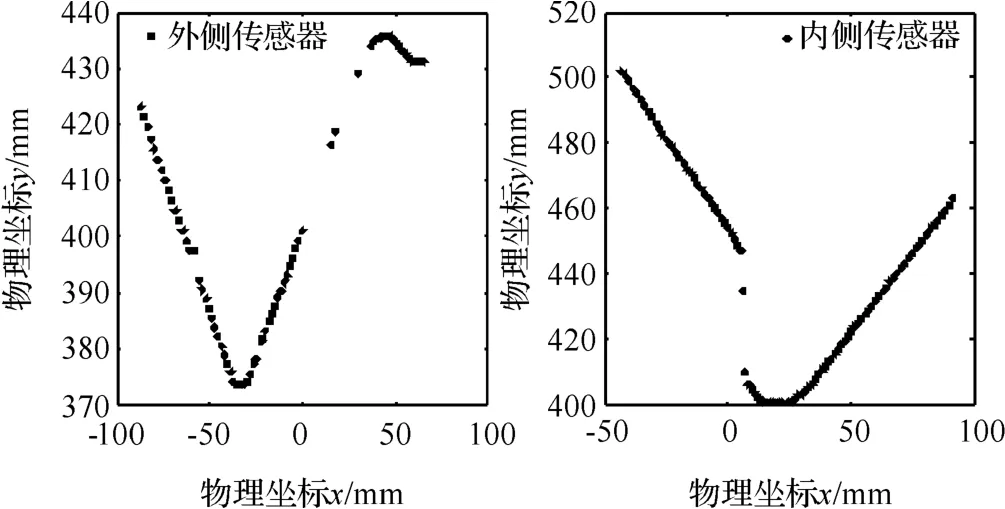

第1 次测量时激光位移传感器采集的原始数据如图9所示。经过算法处理后得到的融合坐标系下的车轮轮廓线如图10所示。

图9 传感器原始采集数据

图10 融合坐标系中的轮廓线

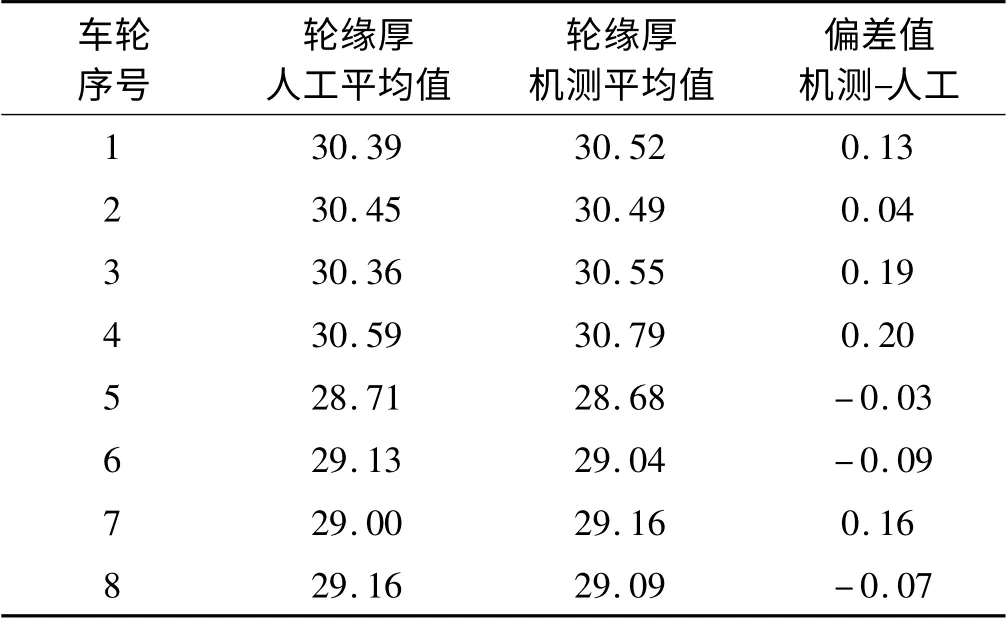

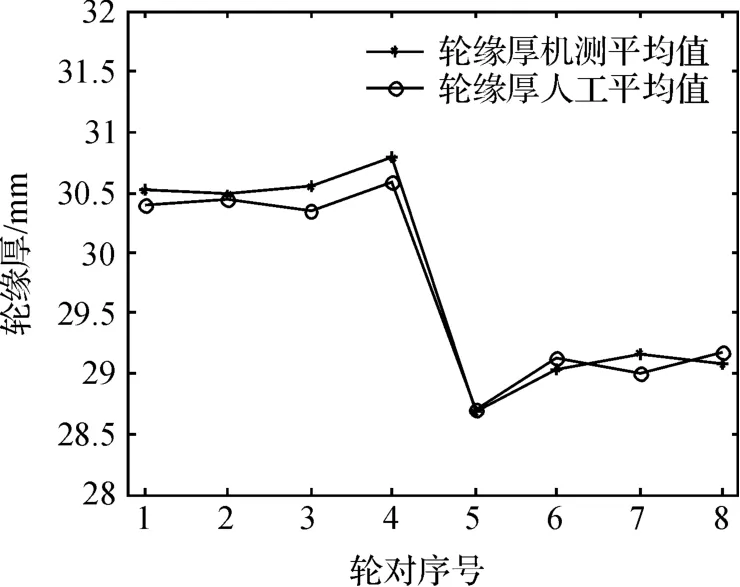

2014年6月30日至7月9日,本研究对6162 车的BC 车的8 个车轮进行了10 次轮缘厚测量试验。每次试验均进行人工测量与系统自动测量,10 次测量结果求取平均值作为测量值如图11、表2所示。轮缘厚的人工测量值和系统测量值的偏差均在0.2 mm 范围之内,证明了本研究提出的检测系统具有很高的精度;10 次测量得到的轮缘厚最大值与最小值如图12所示。可见针对8 个测试车轮,人工测量的最大最小值偏差均大于检测系统的偏差,从而证明了本研究提出的检测系统一致性优于人工测量。

表2 轮缘厚人工测量与机测比较(单位:mm)

4 结束语

本研究提出了一种基于2D 激光位移传感的轮对轮缘尺寸测量方法,实现了轮缘尺寸的在线非接触式测量。在轨道两侧安装激光位移传感器进行车辆踏面数据采集,并经过分析处理获取车轮轮廓线,从而计算得到轮缘尺寸值。

通过现场进行的轮对试验和过车试验两组试验结果,得出该测量方法的偏差为±0.2 mm,系统测量的一致性优于人工测量,即系统工作的可靠性和稳定性都较好,能满足现场实际测量要求,为及时掌握轮缘尺寸的变化提供了保障。与传统的人工测量或图像识别法相比,该系统具有结构简单、可靠性高和测量准确等优点,是轨道交通车辆轮缘测量应用的有益尝试。

图11 轮缘厚机测与人工平均值比较

图12 轮缘厚机测与人工最值比较

[1]张红波,叶海建.基于图像处理的轮对磨耗值检测方法的研究[J].机械,2004,31(8):51-53.

[2]方 宇,穆华东,朱 祺.上海地铁3 号线车轮踏面异常磨耗分析[J].机车电传动,2010(2):45-46.

[3]吴开华,张建华,黄佐华,等.轮对轮缘磨耗的光电图像检测方法[J].光学技术,2004,30(5):535-537.

[4]付德利,王晓政.LLJ-4 型车轮第四种检查器的研制[J].铁道车辆,1998,36(2):42-44.

[5]周文祥,李德维,姜新生.铁路车轮外形曲线数字测量仪的研究[J].铁道学报,2006,27(5):49-53.

[6]Wheel profile measurement[EB/OL].[2014-12-15].http://www.elag.com/app/railwayindustries/wheelprofilemeasurement/index.html.

[7]陈 静,禹建伟,谭志忠.地铁车辆轮对动态检测系统研究[J].城市轨道交通研究,2014(7):82-84.

[8]周威祥,吴开华,蔡 鑫,等.轮对多通道图像采集触发技术研究[J].机电工程,2014,31(6):800-804.

[9]张甬成.车辆轮对动态检测装置[D].成都:西南交通大学机械工程学院,2011.

[10]王丽艳.地铁车辆轮对尺寸在线监测系统[J].现代城市轨道交通,2009(2):23-24.

[11]中华人民共和国铁道部.TB/T 449-2003 机车车辆车轮轮缘踏面外形[S].北京:铁道部标准计量研究所,2004.

[12]赵 勇,方宗德,王侃伟,等.轮对轮缘磨耗非接触测量的现场标定方法[J].机床与液压,2008,35(12):135-137.