数控雕刻机电主轴的模态试验分析

2015-01-21郭伟伟邓华波

赵 民,郭伟伟,邓华波,肖 强

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

0 引言

数控雕刻机电主轴动态特性是指电主轴自身所固有的特性,如固有频率、主振型以及临界转速等。电主轴的动态特性直接表现为电主轴在工作时的振动和噪音水平[1]。由于雕刻机电主轴都是在高速旋转下工作,其动态特性直接影响了电主轴的使用寿命、切削效率和加工精度,所以对电主轴动态特性研究有助于识别出设计薄弱环节,对适时优化结构设计很有必要。而模态试验分析可以有效评价雕刻机电主轴设计是否满足动态特性要求。

1 模态分析理论

模态分析的理论是在机械阻抗与导纳的基础上发展起来的。实验模态分析与理论模态分析是互逆的过程,是通过对物理模型进行测试来获得系统的模态参数,它主要依赖于数据采集系统的性能和模态参数识别方法的好坏[2]。一般而言,它的结果更接近于真实的物理状态。

整个电主轴可以视为各点连续的多自由度系统,故其各点振动也是相互耦合的,为了便于对该结构作出动力学分析,首先将其离散化为n 个单自由度系统。模态分析实质是一种坐标变换,将系统在物理坐标系统中所描述的响应向量转换为模态的坐标系统。而在模态坐标系统内,每一个基向量恰好是振动系统的一个特征向量。所以响应向量可用各向量间的正交性来描述,各个坐标间是相互独立的[3]。

对于n 自由度的稳定线性定常振动系统动态特性经离散化处理后可由n 阶矩阵微分方程描述

2 雕刻机电主轴模态试验分析

本文以LK6090 型数控雕刻机的电主轴为研究对象,其转速范围在6000r/min~24000r/min,额定功率为1.2kW,直径为80mm。采用东华测试技术股份有限公司研发的DH5920 动态信号测试分析系统对其进行数据采集,并用DHMA 模态分析软件进行数据分析,然后确定被测电主轴模态参数,最后进行结构动力特性分析。

2.1 试验系统

雕刻机电主轴模态试验分析系统主要有被测对象、激励系统、信号采集系统和数据分析系统组成。本实验中所需要的设备及现场试验的连接,如图1 所示。

图1 实验设备的连接Fig.1 The connection of experimental equipment

2.2 模态试验分析方案

(1)激励点的选取:在进行电主轴约束模态实验时,为了保证激励信号能够在整个电主轴上都产生足够的激励信号,根据电主轴的几何特点,将电主轴Z 向3 等分,周向12 等分,采用3 个传感器来拾振,然后逐批移动传感器分4 次测量,每次激振3 次,取平均数。为了防止有部分模态漏掉,整个电主轴测量点平均分布,共设置48 个结点。在软件中建立三维坐标点,最后对点进行连接。将电主轴模型简化成圆柱,进行网格划分之后在计算机上主要由四边形组成,如图2 所示。

图2 电主轴的结点及测点Fig.2 Nodes and measuring points of motorized spindle

(2)测量方案的确定:①由于电主轴边缘和内层激励效果不好,所以采用固定激励点变换传感器位置的方法;②采用四个采集器通道,双通道FFT 分析,其中第一通道连接力信号,二、三、四通道则需要采集测点的振动信号然后进行分析;③采用力锤激励的方法对电主轴进行模态实验,提取电主轴固有频率、主振型等动态特性。实验所测的频率范围是0~1000Hz,采用橡胶锤头进行激励,能够满足所测频率段内激励能量的要求;④该实验在雕刻机X、Y、Z 轴处于静止状态下分别对电主轴在Z 轴导轨的不同位置及不同转速时的几种工况进行实验测试分析,具体内容如下:

工况1: 电主轴处在Z 轴导轨上端位置,电主轴转速分别为6000r/min、15000r/min、24000 r/min。

工况2: 电主轴处在Z 轴导轨中间位置,电主轴转速分别为6000r/min、15000r/min、24000 r/min。

工况3: 电主轴处在Z 轴导轨下端位置,电主轴转速分别为6000r/min、15000r/min、24000 r/min。

3 实验结果及分析

将采集到的频响函数曲线导入到DHMA 模态分析软件中,利用双光标法搜索频响函数累积的峰值,再根据峰值拾取法计算出雕刻机电主轴的各阶频率、阻尼比及振型。

图3 阶数-频率曲线图Fig.3 The order number-frequency curve

当电主轴转速为15000r/min 时,通过对比电主轴处在Z 轴的不同位置的数据得到如图3 所示的结果。由图可知,电主轴处在Z 轴导轨的三个不同位置的各固有频率在420Hz 和460Hz 之间变化。在雕刻机电主轴转速一定时,随着阶数的增大,处在不同位置的电主轴的固有频率也随之增大。可以明显看出相同工况下电主轴越靠近Z 轴导轨的两端时,其固有频率越大,而靠近Z 轴导轨中间时,其固有频率最小。因此,雕刻机电主轴的固有频率与其所处Z 轴导轨的位置有关,越靠近两端,电主轴的固有频率越大。

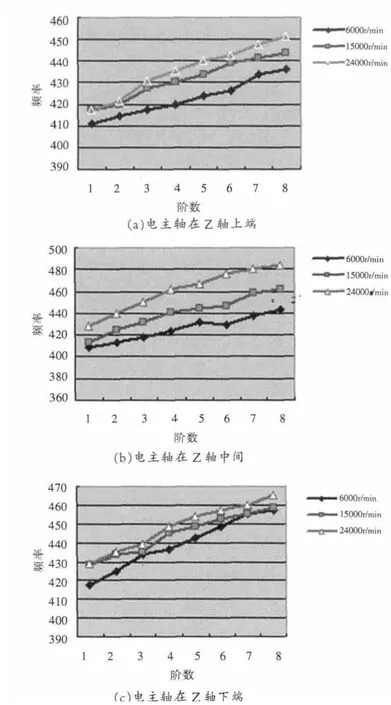

通过测试实验,在雕刻机X、Y、Z 轴处于静止状态下,分别得出电主轴3 种工况下的数据,其结果如图4 所示。由图4 可以分析出,当电主轴处在Z 轴导轨相同位置时,随着阶数的增大,不同转速的电主轴的固有频率也随之增大。同一位置,相同阶数时,转速越大,电主轴的固有频率也随之增大。因此,雕刻机电主轴的固有频率与其转速的大小有关,转速越大,其固有频率越大。由图4(b)可以看出电主轴处在Z 轴导轨中间时,转速对其固有频率的影响趋势呈线性变化且没有过大的起伏变化,表明电主轴处在Z 轴导轨中间时,丝杠和梁对电主轴的影响较小。相比图4(a)与图4(c)可以分析出,转速对其固有频率的影响起伏变化大,尤其处在Z轴导轨下端时,最为明显,表明丝杠与梁的上下两端对电主轴的影响较大,这为进一步改善机床的结构设计提供了有效的依据。

图4 电主轴在Z 轴不同位置时不同转速下频率变化Fig.4 The frequency change of motorized spindle under different rotational speed at different positions of Z axis

通过将数据加载到DHMA 模态分析系统中所建的模型上得到电主轴的各阶模态振型图。由于低阶比高阶固有振型对结构的振动影响大,即低阶振型对结构的动态特性起决定作用[4],所以进行电主轴结构的振动分析计算时通常取前6 阶即可。雕刻机电主轴前六阶振型如图5 所示。

图5 前六阶振型图Fig.5 The first six order vibration mode diagram

分析电主轴的临界转速,由图5 可以看出该电主轴的第一阶固有频率为427.5Hz,已知试验所用的雕刻机电主轴的最高转速为24000r/min,由固有频率与临界转速的关系: n=60×f,可将电主轴的第一阶固有频率转化为临界转速为25650r/min,很明显电主轴的工作转速远低于临界转速,故该雕刻机电主轴系统的工作转速是安全的,能有效地避开共振区,保证电主轴的加工精度。

4 结论

(1)通过对LK6090 型数控雕刻机的电主轴进行模态实验,分析了电主轴处在Z 轴导轨不同位置时的三种工况,综合三种工况可得出,在Z 轴导轨的相同位置时,阶数相同时,转速越大电主轴固有频率越大。相比电主轴处在Z 轴导轨中间的动态特性,Z 轴导轨两端影响程度较大,刚度不足。还需要通过改善电主轴的结构并通过检验电主轴的装配质量和监测其零部件健康状况来改善机床的动态特性

(2)利用力锤单点激振的方法产生激励来测得电主轴的前6 阶频率及振型,结果表明该雕刻机电主轴的工作转速远小于其临界转速,从而验证了电主轴在工作中能有效避开共振区,保证了电主轴的加工精度。

[1] 张思编.振动测试与分析[M].北京:清华大学出版社,1992.

[2] 杨为,邱清盈,胡建军. 机械结构的理论模态分析方法[J].重庆大学学报(自然科学版),2004,6.

[3] 梁君,赵登峰.工作模态分析理论研究现状与发展[J].电子机械工程,2006,6.

[4] 朱金虎,翁世修,蒋书运.高频电电主轴临界转速计算及其影响参数分析[J].机械设计与研究,2005,1.