大摆锤减速机齿轮有限元接触的分析

2015-01-21项辉宇

孙 超,项辉宇,李 鹤,张 勇

(1.北京工商大学 材料与机械工程学院,北京 100048;2.中国特种设备检测研究院,北京 100013)

0 引言

2006年,德国HUSS 制造的大摆锤设备首次引入中国,受到游客的普遍欢迎。而后,国内各个厂家竞相设计制造各种载客量从30 人到56 人不等的大摆锤。我国目前已有国内外制造的大摆锤几百台,在旋转类游乐设施中增长速度最快、年载客最多。但是,也是我国目前存在潜在风险最大的游乐设施。大摆锤回转支承中高强螺栓断裂、减速机传动轮轴断裂、减速机齿轮传动失效等事故近几年时常发生[1]。因此,研究发现各种危险因素,勘察其形成原因与机理,预防大摆锤危险事故发生很有必要。研究表明,大摆锤最主要的故障原因是齿轮故障。而接触强度的计算是齿轮的设计中主要计算强度之一,也是齿轮强度计算和数值模拟中的重点和难点。

有限元法应用于齿轮应力分析大约起始于上个世纪60年代末70年代初,计算接触问题的非线性有限元技术的出现和不断发展,为解决复杂的接触问题创造了条件。目前已有很多学者研究过各种直齿圆柱齿轮的ANSYS 有限元接触分析[2~5],本文针对大摆锤的特殊工况,应用最新的三维建模软件和有限元分析软件,得出了齿轮的应力分布,验证了模型处理、单元类型选择与网格划分、加载位置和方式等合理准确。

1 齿轮传动的接触有限元分析

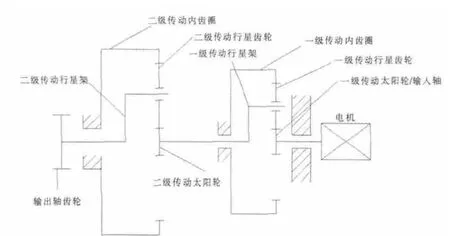

本文选取的大摆锤设备由4 台30KW 的直流电机驱动,其额定转速nN=1500rpm;直流电机后接SLP2 型减速机,减速机的传动示意图如图1 所示。

图1 减速机传动图Fig.1 Transmission figure of reducer

大量的历史事故表明,减速机发生故障的主要原因是齿轮传动失效。由于减速机二级轮系转矩较一级轮系大,更易发生损坏,故本文选取减速机二级太阳轮与行星轮为对象进行有限元分析。减速机二级轮系各零件参数如表1 所示。

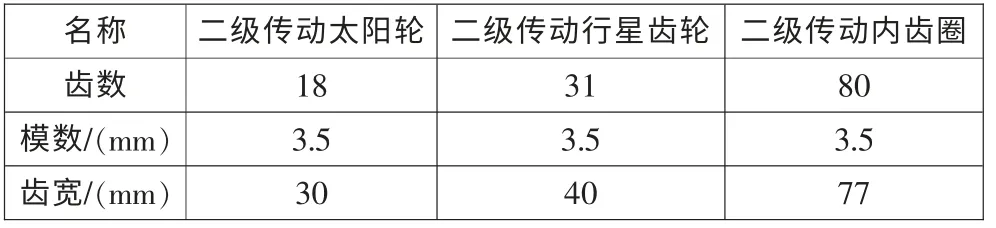

表1 减速机二级轮系各零件参数表Tab.1 The basic parameters of wheels in model

1.1 模型的建立

由于齿轮接触分析时,大部分的无接触齿轮并无太大应力变化,Celik 等学者[6]研究表明,对比直齿轮全齿模型,三齿模型计算结果差别在2%以内,这种简化不会影响齿轮啮合区应力与变形。故利用UG 强大的机械设计和制图功能建立三齿模型再导入至ANSYS 中进行齿轮静态有限元接触分析。

1.2 定义单元类型和材料属性

选择SOLID185 作为三维实体单元,Mass21 作为点单元。SOLID185 单元用于建立三维实体结构模型,节点有3 个自由度,分别为x、y 和z 方向的平移。它有8 个节点,每个单元具有塑性、蠕变、应力刚度、大变形以及大应变的能力。本文研究的齿轮材料采用40Cr 钢,室温条件下材料参数为:弹性模量为2.06e8KPa (mN/mm2),泊松比为0.3,密度为7.8e-6Kg/mm3。以上材料参数单位是ANSYS 中的计算单位。

1.3 模型的分网

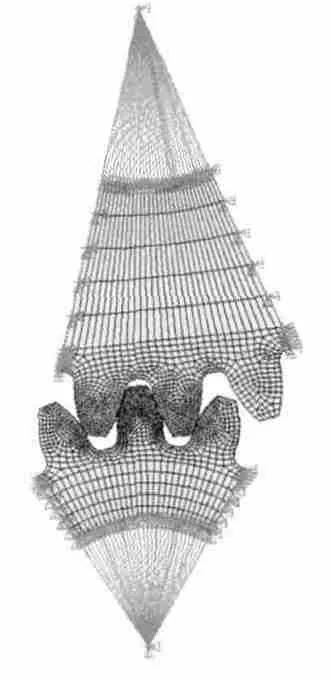

一个优良的有限元离散模型应该具有足够多的单元数目,合理的单元布局以及品质优良的单元形态。为建立合理的有限元模型,在UG 中建好模型导入至ANSYS之后,将齿轮分区采用扫掠网格划分方式,通过8 节点6 面体单元(Solid185)来离散。采用不同的网格密度,分别在两齿轮的轴线上各建立一个点单元Mass21 点,为接下来的耦合分析奠定基础。

1.4 定义接触对和耦合约束

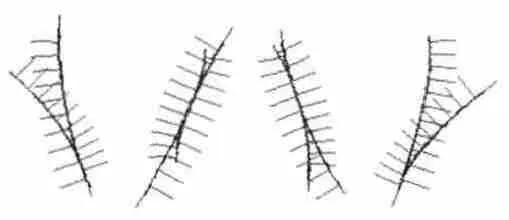

利用ANSYS14.5 中接触向导设置接触对,ANSYS分析接触方式为面-面接触,由于两齿轮所用材料相同,选取接触类型为柔体-柔体。根据目标面和接触面的选取规则[7],由于行星轮齿面大,太阳轮网格较密,定义行星轮齿面为目标面并采用TARGE170 单元,太阳轮齿面为接触面并采用CONTA174 单元。静摩擦系数设为0.15(有润滑的齿轮传动静摩擦系数在0.1~0.2 选择)。为精确模拟齿轮接触状态,设置四对接触对进行非对称分析,如图2 所示。

由于齿轮模型选择的是Solid185 单元,不能实现单元绕轴线转动的过程,而传统切向力加载方法影响接触应力计算的准确性[8],本文采用自由度耦合方法来施加载荷。借助ANSYS 允许多种单元类型耦合分析以及点单元具有旋转自由度的特点,又齿轮三个切割面上的应变趋于0,因而可以将这些面上的所有自由度都等效为一个刚体的运动自由度。如图3 所示,以两齿轮的轴线上已建立的各点单元Mass21 点作为主控节点,再将齿轮的三个切割面定义为一个刚性区域(Rigid Region),使得切割面的自由度由主控节点的自由度来控制。约束主控节点的自由度,就可以实现轮齿的真实转动。

图2 接触对的选取Fig.2 The selection of contact pairs

1.5 接触分析载荷及边界条件的施加

根据齿轮实际工作情况,在行星轮参考点施加全部固定,太阳轮参考点力矩的添加由下面的公式计算得到。

一级太阳轮输入转矩[9]:

图3 耦合模型Fig.3 Figure of coupling model

二级太阳轮输入转矩:

根据零件参数表得出一级轮系减速比i1=4.5。二级太阳轮与行星轮转矩:

其中二级轮系中行星轮个数: np=3

1.6 结果分析

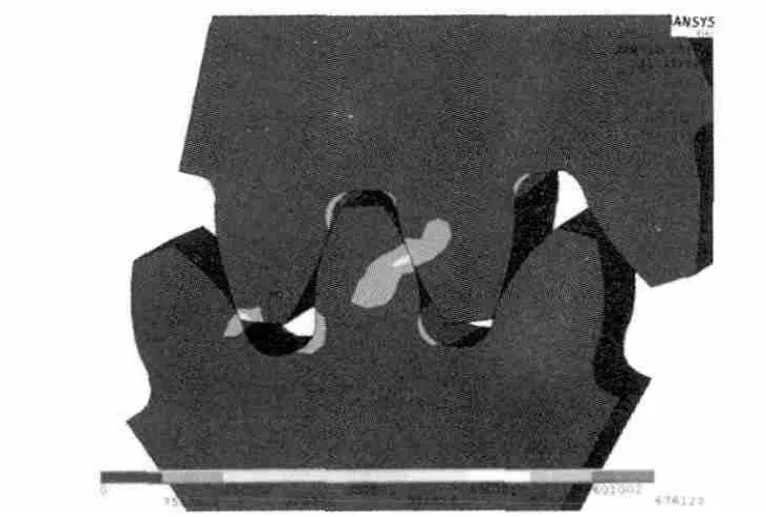

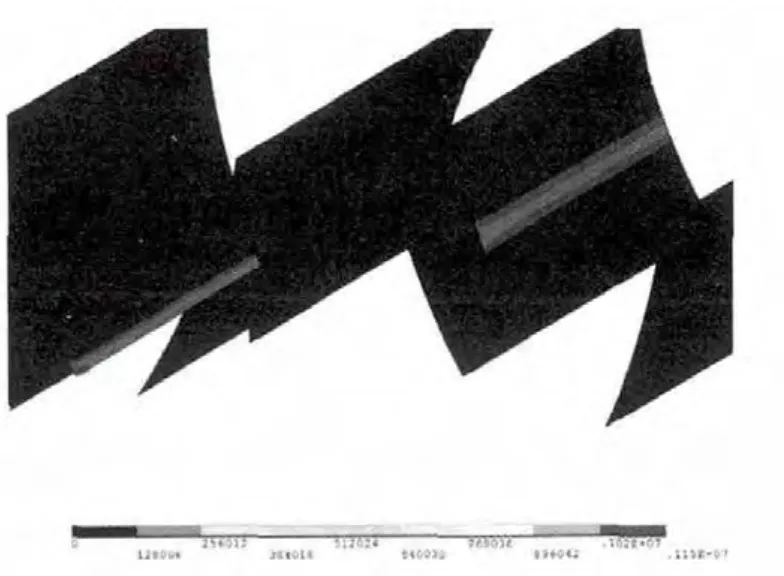

接触对的各项实常数的设置取默认值,求解的载荷步设为10 步,分析类型设为大位移静态分析,设置好后进行计算。计算结束后,进入后处理器观察计算结果。通过对应力的分析,可以得知两个齿轮已经接触上,计算后MISES 应力图如图4 所示,从中我们可以看出接触位置和齿根位置应力最大,最大等效应力为676.1MPa。图5 是齿轮啮合接触应力云图,应力最大位置发生在齿面接触位置,最大应力为1150MPa。

图4 齿轮啮合MISES 应力云图Fig.4 The MISES stress of gears

图5 齿轮啮合接触应力云图Fig.5 The contact stress of gears

2 传统理论分析齿轮接触问题

齿面疲劳点蚀是由于齿面接触应力过大引起的,而齿面点蚀又多发生在节点附近。齿面啮合时,最大接触应力通常取节点处的接触应力为计算依据,可得齿面接触疲劳强度校核公式[10]如下:

式中:σH—接触应力(MPa);b—齿轮宽度(mm);E1,E2—两齿轮材料的弹性模量(MPa);u—行星轮和太阳轮的齿数比;d1—小齿轮节圆直径。对于标准齿轮传动为分度圆直径;ZE—材料弹性系数。查表可知钢的弹性系数ZE=189.8;ZH—节点区域系数。对于标准直齿轮,ZH=2.5;Zε—重合度系数。,εt—端面重合度,且εt=1.88-3.2(1/Z1+1/Z2);[σH]—许用接触应力。

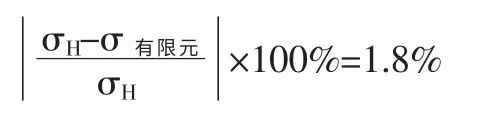

将本文各物理量数据代入式(4)得出将该齿轮副理论分析结果的最大接触应力1171Mpa,有限元分析结果与理论公式的计算结果相比,两者的误差:

传统赫兹公式计算的结果稍偏大,这是由于赫兹公式计算中考虑大量的修正系数,有限元的计算精度要高于理论上赫兹公式的计算结果,因此,在建立齿轮传动准确的三维有限元模型的前提下,给出合理的接触条件和边界条件,采用有限元法得出的齿面接触应力将比赫兹公式计算的结果更精确,并且能更直观地了解齿轮接触应力的分布状况。

另一方面,由于齿轮实际接触应力大于40Cr 钢调质的许用接触应力750MPa,这一材料不能满足使用要求,较高的接触应力的反复作用下,会在接触表面的局部区域产生小块或小片金属剥落,形成麻点和凹坑,会很快导致齿轮失效。因此减速机设计时必须对材料进行表面淬火或者更换成许用接触应力更高的材料。

3 结论

(1)将UG 软件与ANSYS 软件结合,利用前者强大的机械设计和制图功能与后者的有限元分析功能,仿真得出了大摆锤减速机齿轮传动的齿面接触应力,与赫兹公式的理论计算结果相比较,误差相差不大,吻合良好,且准确直观。

(2)通过对大摆锤减速机齿轮传动进行仿真分析,得出了啮合时的受力情况和应力分布情况,为齿轮的优化设计、疲劳和寿命分析、大摆锤的故障分析提供了指导,也为减速器的设计提供了一种有效的验证方法。

[1] 林伟明. 典型游乐设施复杂工况下风险评估及故障预防研究[D].北京:北京化工大学,2013.

[2] 韩兴乾,陈东帆,陈维涛,等. 基于ANSYS 的圆锥齿轮参数化建模及接触分析[J]. 机械传动,2013,11.

[3] 贺朝霞,周建星.齿轮动态啮合过程应力仿真与分析[J]. 机械传动,2013,9.

[4] 张光明. 基于UG 和ANSYS 的三维齿轮接触有限元分析[J].煤矿机械,2012,11.

[5] 周钊.基于ANSYS Workbench 的直齿轮接触分析[J]. 湖北汽车工业学院学报,2011,4.

[6] M. Celik. Comparison of three teeth and whole body models in spur gear analysis[J]. Mechanism and Machine Theory, 1998.

[7] 张宏伟,高相胜,张庆余. ANSYS 非线性有限元分析方法及范例应用[M].北京:中国水利水电出版社,2013.

[8] 郭辉,赵宁,曹蕾蕾,等. 渐开线直齿轮齿根裂纹扩展模拟[J].系统仿真学报,2007,13.

[9] 饶振刚. 行星齿轮传动设计第二版[M].北京:化学工业出版社,2014.

[10] 刘江南,郭克希.机械设计基础[M].湖南:湖南大学出版社,2010.