某铅锌萤石矿选别尾矿干排浓缩方案的改进

2015-01-20王登月

周 杰 王登月

(淮北市中芬矿山机器有限责任公司)

某铅锌萤石矿选别尾矿干排浓缩方案的改进

周 杰 王登月

(淮北市中芬矿山机器有限责任公司)

云南某铅锌萤石矿选厂尾矿采用干排干堆处理,原流程浓缩工艺存在着浓缩机底流浓度偏低、絮凝效果差、絮凝剂用量大的问题。在分析尾矿粒度的基础上,对浓缩机位置、加药方案、入料方式等进行技术改进。最终通过调换深锥浓缩机和高效浓缩机位置,在一级浓缩靠近稳流筒的位置添加絮凝剂,入料管更换为DN200等措施,保证了30%以上的底流浓度,药剂用量降低280 g/t,改善了絮凝效果,达到了尾矿干排的目的,提高了企业的经济效益,可为同类尾矿干排的技术改造提供参考。

铅锌萤石尾矿 干排 浓缩

据统计,我国目前各类矿山约15万个,每年产出的尾矿已达到100亿t以上。尾矿处理通常采用尾矿库堆存和干排干堆,浓缩作业在这两种处理方法中均发挥着重要作用,可以减少尾矿处理量,减少尾矿处理的设备数量,减少功率消耗和提高选厂回水利用率[1-2]。

为了抑制石英等脉石矿物、分离萤石,萤石浮选中通常加入大量水玻璃、六偏磷酸钠等药剂,同时由于尾矿水碱度高和细泥含量高,致使某些尾矿坝中尾矿水悬浮物含量高达4 800~6 000 mg/L[3]。尾矿脱水困难,处理难度大,限制了选矿厂水的循环使用。如果直接外排,会严重污染受纳水体、破坏当地生态环境。因此,尾矿浓缩脱水成为了选矿各环节中需要重点解决的难题。

云南某铅锌萤石矿选厂矿石处理量500 t/d,综合考虑场地及建设、运营成本,对尾矿进行干排干堆处理。实际过程中,浓缩环节出现了诸多问题,影响了选矿厂的正常生产,造成严重的经济损失。从分析铅锌萤石矿选厂尾矿的性质出发,对尾矿浓缩方案进行分析并做出合理改进,以改善尾矿干排脱水前的浓缩效果。

1 尾矿性质

该选厂采用优先浮选硫化矿再浮选萤石的原则流程,最终尾矿产率为420 t/d。尾矿颗粒粒级两级分化,粗粒级颗粒极易板结,采用两级旋流器分级—高频筛筛分脱除粗颗粒,获得部分干砂通过卡车运走,以降低后续浓缩压滤环节的处理量。旋流器溢流进入浓缩机,产量为125 t/d,质量浓度为9%。

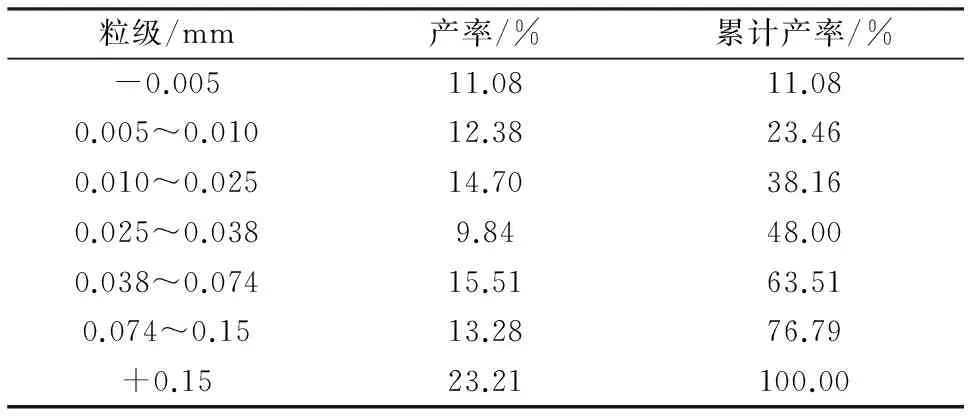

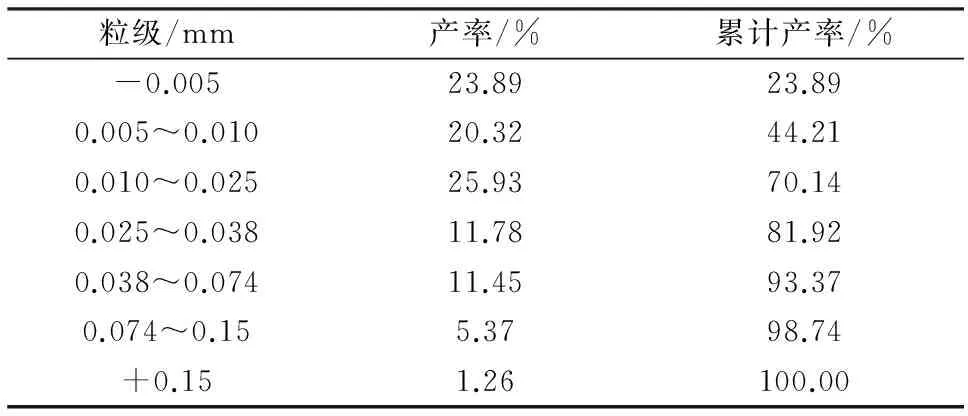

用激光粒度分析仪对浮选尾矿和旋流器溢流进行粒度分析,结果分别见表1、表2。

表1 浮选尾矿粒度分析结果

表2 旋流器溢流粒度分析结果

表1表明,尾矿中-0.074 mm粒级含量63.51%,与通常浮选尾矿颗粒细度相当。但粗粒级、细粒级含量大,中间粒级含量相对较少,+0.074 mm粒级含量为36.49%, -0.010 mm粒级含量高达23.46%,其中-0.005 mm的微细粒级占11.08%。过磨和泥化产生了大量微细粒级的颗粒,严重影响了尾矿的后续沉降。

表2表明,旋流器溢流中-0.074 mm粒级占93.37%,-0.038 mm粒级占81.92%,微细粒级含量较大,-0.005 mm粒级含量高达23.89%。大量微细粒级颗粒会降低沉降速度和底流浓度,影响溢流含固量,进而影响后续压滤环节的压滤时间及滤饼水分[4]。

2 浓缩工艺流程及存在问题

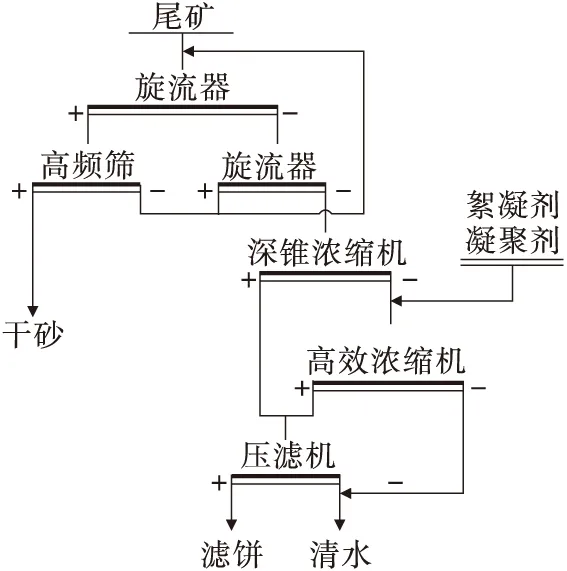

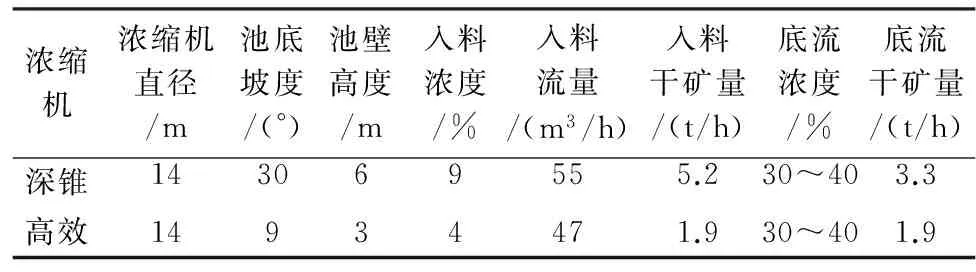

该铅锌萤石矿选厂原设计的尾矿干排流程见图1,其中浓缩环节质量、流量设计参数见表3。

图1 尾矿干排设计流程

表3 浓缩工艺质量、流量设计参数

旋流器溢流进入深锥浓缩机,部分细颗粒进入高效浓缩机。在高效浓缩机中添加凝聚剂、絮凝剂,以获得可以回用的溢流水。深锥浓缩机和高效浓缩机底流浓度要求达到30%~40%,以满足压滤机入料要求。

实际生产过程中,浓缩环节出现的问题较为突出,具体包括以下几个方面。

(1)深锥浓缩机溢流含固量过大,实际测量最高可达6%~7%。底流浓度较高,最高可达65%~70%。当底流排放不合理时,可能存在管道堵塞现象。

(2)高效浓缩机絮凝效果不佳,溢流出现“跑浑”现象。底流浓度通常为15%~18%,无法达到设计的30%~40%,现场只能通过提高深锥浓缩机底流浓度来提高压滤机入料浓度。由于高效浓缩机底流干矿含量较大,造成底流最终浓度一般在26%左右。

(3)在二级浓缩中加药,一级浓缩溢流中微细粒级的颗粒含量多,絮凝药剂消耗量很大,易黏附于滤布上堵塞滤孔,阻止滤液排出,致压滤时间过长,时常出现不成饼现象。另外,二级浓缩加药后形成的絮团没有粗颗粒作为核心,沉降速度较慢。

3 改进措施

针对出现的问题和现场沉降试验结果,对浓缩环节进行一系列具体的改进措施。

3.1 调换深锥浓缩机和高效浓缩机位置

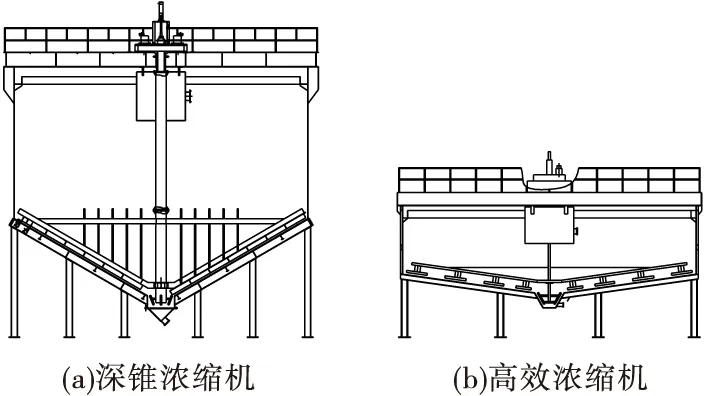

深锥浓缩机与高效浓缩机结构示意见图2。

图2 深锥浓缩机与高效浓缩机结构示意

图2表明,相比高效浓缩机,深锥浓缩机具有更大的锥度和更高的池体高度和更厚的泥层高度,有利于池底泥层物料的压缩脱水。因此,其在提高底流浓度方面,具有明显的优势。

一级浓缩处理的尾矿颗粒粒度较粗,30%~40%的压滤浓度容易达到。二级浓缩处理的尾矿颗粒中微细粒级含量较多,高效浓缩机无法实现底流浓度为30%~40%的要求。

深锥浓缩机、高效浓缩机入料均采用渣浆泵进行,只需调换管道就能实现深锥浓缩机和高效浓缩机位置的调换。旋流器溢流先进入高效浓缩机,其溢流进入二级深锥浓缩机,高效浓缩机底流浓度在40%左右。尽管大量细颗粒影响了底流浓度,但深锥浓缩机高达6 m的泥层高度及刮泥耙上的脱水立杆,保证了30%以上的底流浓度。

3.2 优化加药方案

现场絮凝沉降试验发现,在一级浓缩中添加絮凝药剂絮凝效果较好。通过控制絮凝剂用量可保证一级浓缩溢流浓度在1‰~5‰。二级浓缩中,只需添加少量絮凝剂,就能使溢流水含固量小于300 mg/L,配合深锥浓缩机的高压缩能力,可保证底流浓度在30%以上。

改变加药点位置。原药剂添加点在入料渣浆泵与浓缩机之间的矿浆输送管上,距离浓缩机中心稳流筒的管道约30 m。相关文献表明,絮团在外力作用下易遭到破坏而破碎,特别是搅拌等剪切作用,且该过程是不可逆的[5]。矿浆流速越快、管道距离越长,高速流动矿浆的剪切作用越强,剪切力作用会拉断聚丙烯酰胺的长分子链,打散加入絮凝剂后已形成的絮团。因此在靠近稳流筒的位置添加絮凝剂,以减小管道中的剪切破坏作用。

原设计的加药方案和加药点位置不合理,造成浓缩机跑混。通过不断增加絮凝剂来改善沉降效果时,药剂用量最高达400 g/t。不仅增加了药剂成本,还严重影响了后续的压滤效果。改变加药方案后,过滤效果明显改善,药剂用量较少,一般为120 g/t左右。

3.3 改变浓缩机入料方式

(1)将原DN80入料管更换为DN200。浓缩机的入料渣浆泵泵出口尺寸接近89 mm,故泵出口至稳流筒的管道均采用DN80。入料流量按55 m3/h计算,原DN80入料管中矿浆流速为3.04 m/s。由于絮凝剂加在入料管中,矿浆流速过快,剪切力作用较强,不利于颗粒的絮凝和成团。絮凝效果明显差于同等药剂条件下的试验效果。而且该尾矿中微细粒级颗粒含量很多,入料速度过快,会引起稳流筒内矿浆以及浓缩池内流体的扰动,影响微细粒级颗粒的沉降。

(2)在稳流筒内增加扰流板。大量存在的微细粒级颗粒使入料的稳定性对沉降效果起到了至关重要的作用。扰流板可以防止从入料管进入稳流筒的矿浆直接进入浓缩池,削弱入料矿浆的动能,减小池内矿浆的扰动,为颗粒的沉降提供一个稳定的沉降环境。

4 结 论

(1)结合该铅锌萤石矿选厂尾矿的性质,对原浓缩环节及设备进行适当改进,明显改善了沉降效果。最终溢流水含固量小于300 mg/L,满足溢流水水质要求。

(2)高效浓缩机底流浓度大于40%,深锥浓缩机底流浓度为30%左右,合并后底流浓度达到压滤入料要求,絮凝药剂用量也大幅减少。最终尾矿实现了全部干排,不仅节约了生产成本,增加了企业的经济效益,还具有显著的社会效益和环境效益。

[1] 贾增良,张文平.尾矿干排工艺在昌邑矿业的应用[J].现代矿业,2012(11):96-99.

[2] 林建广,王汉生,王 芳,等.尾矿干排与传统湿排工艺的安全经济性对比分析[J].现代矿业,2013(6):119-120.

[3] 杨锡祥,窦源东.某萤石选矿多泥尾矿水絮凝沉降试验研究[J].采矿技术,2010,10(6):58-60.

[4] 余仁焕,罗 蒨.梅山铁矿尾矿沉降特性的研究[J].金属矿山,1995(10):46-50.

[5] 杨守志,孙德堃,何方箴.固液分离[M].北京:冶金工业出版社,2008.

2015-10-25)

周 杰(1989—),男,助理工程师,235000 安徽省淮北市杜集区腾飞路1号。