西门子MPC在流浆箱控制中的应用

2015-01-17周海君王孟效

周海君 王孟效 邹 伟

(1.北京电子科技职业学院,北京,100176;2.陕西科技大学,陕西西安,710021;3.西门子(中国)有限公司,北京,100112)

·流浆箱控制·

西门子MPC在流浆箱控制中的应用

周海君1王孟效2邹 伟3

(1.北京电子科技职业学院,北京,100176;2.陕西科技大学,陕西西安,710021;3.西门子(中国)有限公司,北京,100112)

采用成熟的先进控制策略优化流浆箱的控制是造纸行业自动化系统的一项重要课题,本文基于西门子DCS系统中集成的、针对小型MIMO对象的多变量模型预测控制功能块MPC(Model Predictive Control),探索其在气垫式流浆箱控制中的应用。应用过程和结果表明,对于气垫式流浆箱,集成式的MPC可以在较低的投入成本下实现很好的控制效果,该方案具有较高的推广应用价值。

流浆箱;多变量预测控制;PCS 7;西门子

(*E-mail:simeng@sina.com)

在制浆造纸过程的自动化项目进程中,对于流浆箱的控制方案无疑是最为关键的,一方面是从工艺来看,流浆箱是整个抄纸过程的基石,另一方面从控制来看,流浆箱的控制难度是整个制浆造纸自控系统中少数的几大难题之一。

气垫式流浆箱的控制之所以难,是因为其总压和液位之间存在严重的耦合,尤其在纸机车速高于300 m/min的使用环境下,普通的通过两个单PID回路来分别控制总压和液位的方式不仅不能使回路进入稳态,更不能满足控制要求。所以,目前流浆箱的控制算法基本上都是围绕着解耦来开展的,各种先进控制理论和解耦算法的结合,形成了自适应解耦控制、仿人智能解耦控制、神经网络解耦控制和模糊解耦控制等多种多样的方案[1-2]。

这些控制方案在目前的气垫式流浆箱控制中得到了广泛的应用,但如何更进一步地提高控制精度、更灵活地适应车速或设备工作状态变化,这些问题的解决方法都是建立在复杂的模型分析和数学计算基础之上的,较高的应用门槛让工程公司和用户望而却步。更现实的问题在于,无论是DCS(集散控制系统)还是PLC(可编程逻辑控制系统),编程实现这些算法都非常困难。一个可行方案是增加一个独立的APC(Advanced Process Control, 先进过程控制)工作站来处理这些复杂的数学计算,但考虑到实施成本和维护成本,很少有企业乐于付诸实际[3]。

在目前所有的APC控制策略中,MPC(Model Predictive Control,模型预测控制)是应用最为广泛和成功的一种,很多成熟的MPC产品也已经在各行各业得到了应用,例如美国的DMC、法国的PFC等,国内也出现不少针对行业的MPC算法,例如水泥、钢铁行业等。在这种大环境下,西门子PCS 7系统以功能块的形式实现MPC的简易实现方案,更以低成本、低门槛的优势得到用户的欢迎。基于此,本文介绍PCS 7系统中的MPC功能块在气垫式流浆箱中的应用。

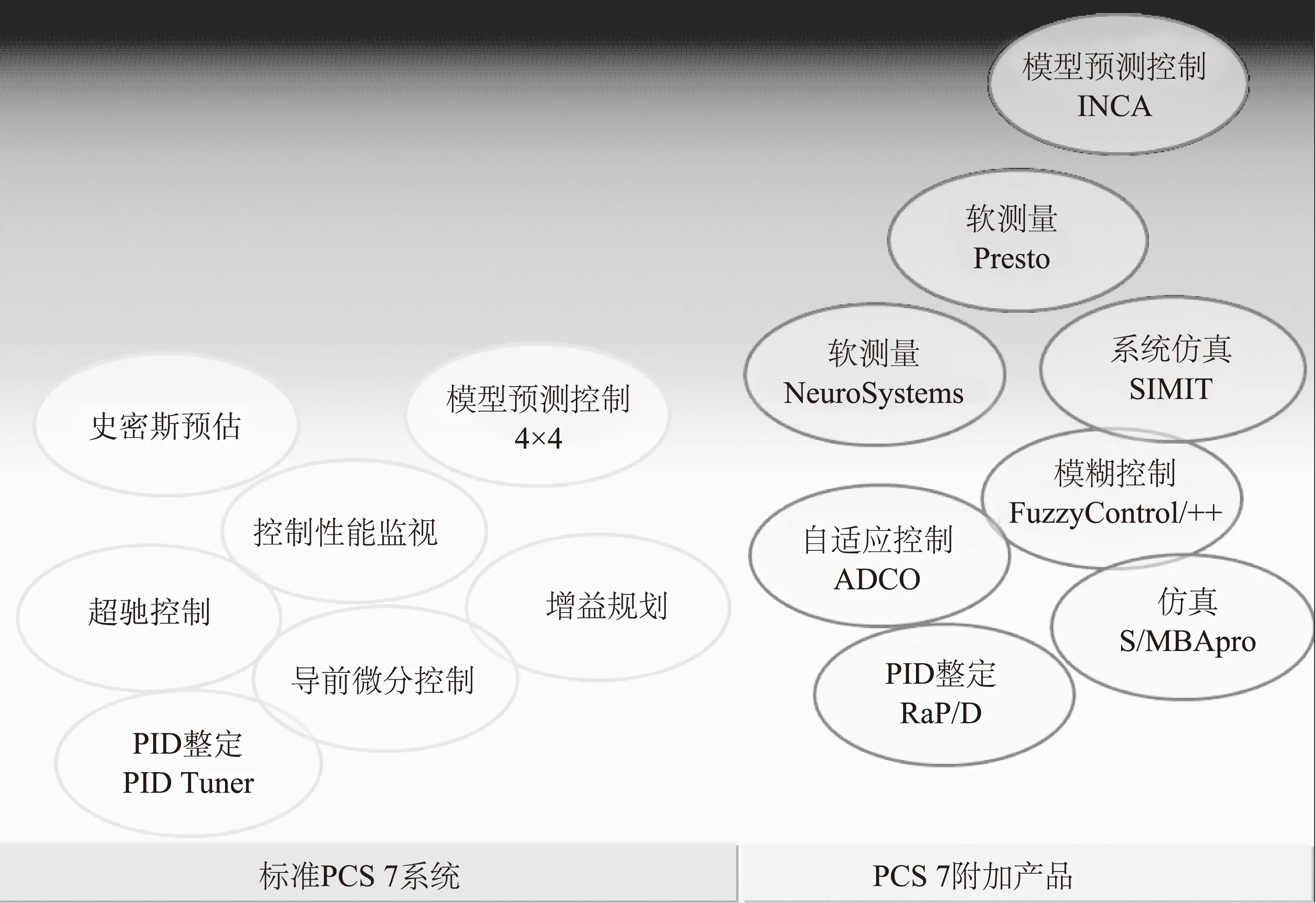

图1 PCS 7的APC产品

1 西门子PCS 7系统中的APC

1.1 APC简介

APC是先进过程控制(Advanced Process Control)的简称,是对那些不同于常规单回路PID控制、并具有比常规PID控制更好控制效果的控制策略的统称,其主要用来处理那些采用常规控制效果不好、甚至无法控制的复杂工业过程控制问题。诸如模型预测控制、史密斯预估控制等都属于APC的范畴。与普通的PID相比,APC有以下主要特点:

•当前的APC是一种基于模型的控制策略,但一些基于知识的控制策略,例如智能控制和模糊控制等正逐渐在推广应用。

•在工厂的控制系统中,APC往往和常规控制配合使用,主要处理复杂的多变量、大时滞、非线性等过程的控制难题。

•APC的实现需要足够的计算处理能力作为平台,通常在DCS系统中独立配置高性能的APC服务器。

在APC的具体实施过程,需要解决诸多具体的工程问题,例如和DCS的通信问题、合理被控区域的选择以及良好的人机界面设计问题等。但从用户的角度出发,APC的核心问题有如下几个:

(1)APC的高额投入和控制效果能否平衡?

(2)项目运行之后APC的维护、调整工作是否还是需要支付昂贵的服务费用?

(3)如果DCS系统需要升级,APC是不是还得重新配置,而这个配置过程又是一笔大费用。

APC的巨额投入和业主的相关疑问,让这门新兴技术还是镜中月,尽管技术上已经很成熟,但实际应用寥寥。只有在一些特大型项目,例如石化行业中的大乙烯、大炼油等才会对关键设备投入APC。

1.2 PCS 7系统中的APC

PCS 7系统是西门子的DCS系统,自20世纪90年代初期推出以来,在国内的各个行业有广泛的应用,主要有冶金、烟草、制浆造纸、制药行业等。为了满足各个行业的特殊需求,PCS 7系统还开发了多种行业库,例如制浆造纸库、水泥库、化工库等,同时对于APC,PCS 7系统也提供两个层面的解决方案(如图1所示):

•独立的APC,即在PCS 7标准系统之外配置独立的APC服务器来配置,主要有INCA负责MPC(多变量预测控制),FuzzyControl++负责模糊控制,Presto负责软测量等。

•集成的APC,即通过程序块的方式实现的APC功能,目前提供的功能块可以实现MPC、史密斯预估、超驰控制、前馈控制等方式。

独立APC与目前其他系统下的APC解决方案无异,本文中就不再赘述。而集成的APC,通过简单的功能块调用就可以实现APC,与普通的PID程序编写方式相同,这无疑对于系统集成商和用户都具有很大的诱惑。当然,由于APC的运算要求很高,在PLC层面来实现,势必就会有一些限制,例如PCS 7系统中的MPC,只能实现4×4×1的方式,即指支持4个被控量、4个操作量和1个干扰量。即便如此,这已经可以解决常规工业控制中大部分复杂控制,例如流浆箱的控制。

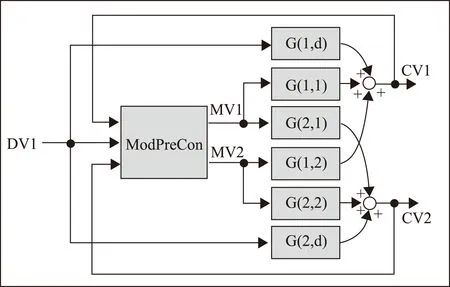

1.3 MPC

MPC是模型预测控制(Model Predictive Control)的简称,即通过脉冲或者阶跃响应来得到被控对象的模型,基于该模型就可以根据被控对象的历史信息和未来输入来预测其未来的输出情况,系统框图如图2所示。由于其具有展示系统未来动态行为的特点,所以就可以利用这个未来时刻被控对象的输出变化和给定值的偏差,作为确定控制作用的依据,以达到比常规控制更好的控制效果。简单来说,就是用现有的模型来估计被测量的变化,同时给出新的调节阀门开度[4-5]。

图4 MPC程序调用

图2 MPC的控制逻辑

针对模型的控制策略在设备老化、生产量变化等工艺条件发生变化时,往往会出现模型失配的现象,控制效果会大不如前。为此,在模型预测控制MPC中加入了滚动优化功能。

在线优化是模型预测控制的最主要特征,优化不是采用一个恒定的全局优化目标,而是采用滚动式的有限时段的优化策略。程序每次执行时,MPC的优化功能指标涵盖了从该时刻到未来的某一段有限时间,依次类推,这样在任何此刻预测控制都有一个相对于该时刻的优化性能指标,不同时刻的优化性能指标的相对形式是相同的,但其包含的时域是不同的。所以,在预测控制中,优化是反复在线进行的,这就是所谓的滚动优化。滚动优化的引入使得整个控制保持了最优,也避免了各种时变、干扰带来的不确定性。

2 西门子MPC在气垫式流浆箱中应用案例

西门子MPC参与气垫式流浆箱的控制,其目的是提高气垫式流浆箱的控制效果,增强其控制回路的鲁棒性,对于周边设备,例如成浆池的浓度调节、抄纸环节的温度控制等没有任何影响。简单来说就是用西门子PCS 7系统的MPC控制功能块取代现有气垫式流浆箱上的两个PID及其解耦控制。

分析工艺流程是MPC应用的基础,在P&ID(设备管线)图纸上明确各个被控量和操纵量的关系,进一步确定MPC的使用规模如何。

PCS 7系统中使用MPC功能块完成相关的程序组态。相对于PID功能块的编程,MPC除了参数较多之外,其他的管脚连接非常简单。

基于程序组态,进行对象模型识别,即通过一系列的阶跃响应得到所有被控量和操作量之间的矩阵式关系。这一步是整个调试过程中的关键,模型识别的精准度直接会影响最终的控制效果。

下面就这些主要步骤逐一介绍。

2.1 流浆箱控制分析

本文以典型的气垫式流浆箱为例介绍MPC的应用过程,相关的控制测点如图3所示。

图3 气垫式流浆箱相关控制测点

从图3可知,围绕流浆箱的被控量和操作量不多,被控量为包括箱体的液位检测和总压检测,操作量为罗茨风机和上浆泵的频率调节,这是一个典型的2×2多变量控制对象,符合西门子PCS 7系统中MPC功能块的使用范围要求[6-7]。

2.2 MPC的程序组态

从PCS 7系统的V7.1版本开始,在集成的高级过程库APL中就包含了MPC功能块“ModPreCon”(FB1843)。这个功能块需要占用29 K的空间,每次调用会创建一个40 K左右的背景DB块。对于工作内存较小的CPU,例如CPU412,在使用时则需要注意整体程序的规模。

在CFC中插入“ModPreCon”和其他辅助功能块,具体程序结构如图4所示。

图4中,MPC功能块“ModPreCon”主要的管脚就是两个被控量输入“CV1”和“CV2”,以及两个控制输出“MV1”和“MV2”。和常规程序一样,这4个管脚分别和输入输出驱动功能块连接即可,功能块的其他管脚则根据需要连接,例如从驱动块将各个输入量的单位信息传递给MPC块,将输入驱动块的“PV_OutUnit”和“CV1_Unit”连接。

2.3 MPC的模型识别

与传统PID功能块一样,MPC功能块也有“自动”和“手动”两个基本操作模式,在手动模式下,用户可以直接给出罗茨风机和上浆泵的频率给定。而在自动模式下,MPC功能块则根据识别出来的对象模型,不断优化并给出最优的控制输出。

图5 记录阶跃响应曲线

图6 导出的曲线数据

MPC识别模型的基本方式就是采用阶跃响应得出各个被控量和操作量的关系。具体操作上就是在MPC的手动模式下让两个控制输出分别在工作范围内变化,记录这个变化以及被控变量的变化情况。

要实现这个功能,则需要使用CFC编程环境中的“Trend Display”功能(见图5),这个功能可记录选定管脚的数据变化,更为重要的是,这些被记录的数据可以导出为csv文件。

图5中,将MPC功能块设置为手动,依次将两个控制输出分别给出上跳变和下跳变两个阶跃,每个阶跃给出之后等待流浆箱液位和压力趋于稳定,之后再给出下一个阶跃动作。这个阶跃实验中,可以看到独立修改风机或者上浆泵的频率输出,流浆箱液位和总压都会响应发生变化,这就是典型的耦合现象。依次做完四个阶跃实验,停止曲线记录,并将数据导出为“.csv”格式的文件(见图6)。

从图6可见,导出的数据记录了各个时间点上被监视管脚的数值,基于这些数据可在Excel或者其他平台上重新描绘出阶跃响应的曲线。

在PCS 7软件包中集成了Matlab的插件,而Matlab是专门用于数学计算的,在自动化领域常用于过程控制模型识别和仿真。PCS 7系统中的PID参数自整定功能就是集成的Matlab的一个典型应用。选择功能块“ModPreCon”,在图7所示的菜单中打开MPC控制器设计器。

MPC控制器的设计过程本质上就是模型的识别过程,模型识别的基础就是上一步中得到的阶跃响应曲线数据,所以在具体的控制器设计过程中首先就需要导入如图6所示的数据。

在图8中,点击按钮“Load data”后选择之前导出的csv文件,这样就可以将曲线按照被监视管脚的不同分别显示在窗口中。为了识别模型,需要定义每一条曲线的含义,是操作变量还是被控变量。选择完成后直接点击“Step by step”进入识别阶段(见图9)。

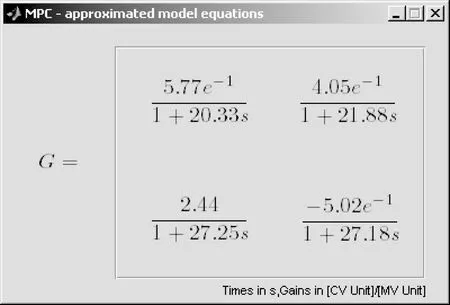

Matlab插件分析每个被控变量和操作量之间的关系,得到如图9所示的矩阵式关系图,点击其中的按钮“Model approximation”即可查看具体的如图10所示的传递函数矩阵。

图7 启动MPC控制器设计器

图8 导入阶跃响应数据

图9 模型识别

图10 识别得到的流浆箱传递函数矩阵

此外,在图9中,还需要指定一个数据块DB块的块号,用于存放控制器的参数,默认值为DB11。点击按钮“Design controller”进入下一步(见图11)。

图11 导出控制器参数

在图11中可以看到,系统基于识别出来的模型重新加载同样的阶跃响应,并将结果和实际检测到的结果进行对比,得出模型的准确度。本次识别的准确度是77%,这说明这个识别得到的模型可用。点击按钮“Export SCL code”,将这个对象模型导出为DB块的SCL源码。在PCS 7系统中创建一个SCL源码,将导出的MPC控制器参数复制粘贴进去,如图12所示。

在SCL中点击工具栏上的编译按钮即可生成一个DB11,其中存放的就是识别出来的模型数据。功能块“ModPreCon”的输入管脚“DB_No”就是用来连接模型数据DB块的,本程序中填写为“11”即可关联到生成的DB11。

至此,MPC控制器的全部设计工作完成,程序中的组态也全部结束。在这个过程中,最主要的就是在手动模式下进行阶跃响应实验并记录相关的数据。

图12 用于存放模型数据的DB块的SCL源码

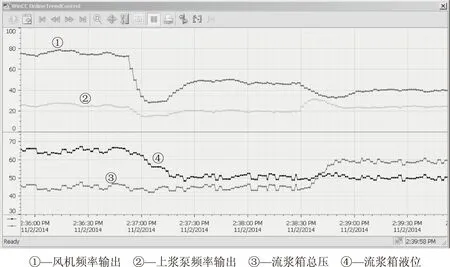

图13 手动情况下耦合现象

图14 MPC自动控制效果

2.4 控制效果对比

由于是新的控制方案,也是为了稳妥起见,在河北秦皇岛某纸厂的测试过程中,只是在现有程序中增加一套MPC程序,并可以方便和现有程序进行切换。这样既可以完成实验,也可以在运行中切换回稳妥的旧方案。测试过程是在纸机水试阶段进行的,为了对比方便,先不投用MPC算法,观察流浆箱总压和流浆箱液位在上浆泵频率发生变化时的曲线(见图13)。

在图13中,分两次提高上浆泵频率输出(曲线②),同时保持风机频率输出(曲线①)不变,可以看到流浆箱液位(曲线④)和流浆箱总压(曲线③)均呈现上升趋势。

相对应地,投入MPC的自动控制功能(见图14)。

在图14中可以看到,液位设定值调低后,上浆泵频率输出(曲线②)和风机频率输出(曲线①)均有不同程度的下降,在共同作用下,流浆箱内液位(曲线④)发生变化,但此时的流浆箱总压(曲线③)保持稳定;之后提高流浆箱总压设定值,流浆箱总压曲线(曲线③)发生变化,但流浆箱液位保持了稳定,仔细分析也不难发现,即使在调节流浆箱液位的时候,风机频率输出也发生了变化以抑制耦合带来的影响。从控制效果来看,很好地达到了解耦的目的。

3 应用分析

综上所述,MPC的应用过程非常简单,对于编程和自控理论的要求不高,普通工程师都可轻松完成。从投入成本来看,每个MPC在使用中需要占用100PO的授权,价格4000元左右,而且也没有后续的进一步投入,所以经济成本可以接受。

但这是否意味着MPC就可以大规模在行业中应用了呢?在本文中介绍了MPC的模型识别的基石是阶跃响应曲线。但在实际中,耦合明显的对象往往呈现出较强的非线性特性,换句话说,对于这些对象,阶跃响应只在较小的工作范围中起作用,而这个较小的工作范围就是流浆箱的设计工作点。MPC所识别出来的模型是这个工作范围中的设备模型,而不是全范围的模型,如果设备在极端情况下出现纸浆液位急剧下降,控制模型可能就彻底失效了,基于此模型的控制自然不能很好地完成控制任务了。

一个综合的解决方案就是将MPC和PID结合起来,借用PID对设备模型不敏感的特性,拓宽MPC的应用范围,具体实现过程也较为简单,就是MPC功能块的输出作为PID块的设定值输入即可,在此不再赘述。

4 结 论

造纸行业自控系统的发展趋势就是高级控制策略的使用,这是所有工业行业发展的共同方向,传统的、包治百病的PID控制越来越难满足不断提高的质量要求,只有以MPC为代表的先进过程控制技术,逐渐从理论走向实际应用。西门子PCS 7系统中提供集成式MPC解决方案,无疑是实验性的引入MPC来解决当前控制难题的一个很好契机。在实际操作中甚至可以在现有程序的基础上简单增加一套MPC的控制程序,与目前在用的方案进行控制效果对比。如果只是测试,甚至不需要购买额外的100PO授权,这种无投入、低组态成本的方案,无疑值得各造纸行业工程公司和造纸企业进行尝试,相信在不断的应用经验积累中,制浆造纸行业一定会找到一条更为稳妥的引入高级过程控制技术的思路。

[1] Wang Meng-xiao, Cheng Han-nong, Tang Wei, et al. The design of a practical headbox neural network decoupling system[J]. China Pulp & Paper Industry, 2004(4): 49.王孟效, 程瀚侬, 汤 伟, 等. 流浆箱神经网络解耦控制系统的设计[J]. 中华纸业, 2004(4): 49.

[2] Yu Xiao-ming. Application of decoupling control in air cushioned headbox[J]. Journal of Xi’an University of Science and Technology, 2003(3): 298. 于晓明. 解耦控制在流浆箱中的应用[J]. 西安科技大学学报, 2003(3): 298.

[3] JIA Lei, SUN You-xian. Model Investigation of Pressurized Headbox[J]. China Pulp & Paper, 1994, 13(1): 45. 贾 磊, 孙优贤. 纸机密闭式流浆箱的数学模型研究[J]. 中国造纸, 1994, 13(1): 45.

[4] WANG Hui, LI Pin, SUN You-xian. Study on decoupling control of air conshioned headbox experimental device[J]. Transactions of China Pulp and Paper, 1993, 8(1): 51. 王 慧, 李 平, 孙优贤. 气垫式流浆箱实验装置的解耦控制研究[J]. 中国造纸学报, 1993, 8(1): 51.

[5] Lv Jiang-hong, Xu Zhi-gao. The closed-feedback configuration of multivariable predictive control system under characteristic frame and its application[J]. Control Theory and Applications, 1992(2): 174. 吕剑虹, 徐治皋. 特征结构下多变量预测控制系统的闭环反馈结构及其应用[J]. 控制理论与应用, 1992(2): 174.

[6] Hu Hui, Han Chao-hui, Liu Jian-guo, et al. On multivariable feedback decoupling control systems[J]. Control Engineering of China, 2004(6): 500. 胡 晖, 韩朝晖, 刘建国, 等. 多变量反馈解耦控制系统研究[J]. 控制工程, 2004(6): 500.

(责任编辑:常 青)

The Application of Siemens MPC in Air-cushioned Headbox

ZHOU Hai-jun1,*WANG Meng-xiao2ZOU Wei3

(1.Beijing Electronic Science and Technology Vocational College, Beijing,100176; 2.Shaanxi University of Science and Technology,Xi’an,ShaanxiProvince, 710021; 3.SiemensChinaCo.,Ltd.,Beijing, 100112)

In the PCS 7 system, which is the DCS platform of Siemens, a special control block MPC is offered for the small MIMO object, this block can realize the multi-variable model predictive control strategy. This paper introduced a solution to use MPC on air-cushioned headbox. The result of application proved that the integrated MPC block could control the air-cushioned headbox very well, even more the investment was very low compare with the stable control result.

headbox; multi-variable predictive control; PCS 7; Siemens

周海君女士,副教授;主要研究方向:控制理论与控制工程、机电一体化技术应用。

2014- 12- 12(修改稿)

TS736

A

0254- 508X(2015)05- 0052- 07