干气提浓装置对炼化一体效益的影响及运行存在的问题和对策

2015-01-16后磊

后 磊

(中石化股份武汉分公司, 湖北 武汉 430082)

干气提浓装置对炼化一体效益的影响及运行存在的问题和对策

后 磊

(中石化股份武汉分公司, 湖北 武汉 430082)

根据原料成本、加工费用、销售收入及天然气补网费用核算了干气提浓装置对炼化一体效益。由于增加购买天然气补充瓦斯管网的费用,武汉分公司(即炼厂部分)单位产品效益为-707元/t;但是利用富乙烯气做乙烯原料降低了原料成本和裂解炉操作费用,中韩乙烯合资公司部分的单位产品效益为2 613元/t;炼化一体核算单位效益为1 906元/t,总效益约为6 442.29万元/t。还讨论了装置运行存在的原料气组成与设计偏差大、原料气总硫超标、冷干机压降大及长输管线冻凝等问题,并提出了气柜气单独脱硫、增加浅冷油吸收单元、提高上游装置操作压力及增加产品气回温换热器等一系列的解决措施。

富乙烯气;效益;问题;对策

武汉分公司干气提浓装置以催化干气和焦化干气(含气柜气和初常顶气)为原料,采用中国石化与四川天一联合开发的成套回收富乙烯气技术。装置设计规模为20 000 Nm3/h,年开工8 400 h,操作弹性为60~110%,乙烯气(C2、C2+组分)回收率为86%(v)。装置于2013年6月17日投产,截止2014年底共计生产富乙烯气54 500 t,富乙烯气体积收率约为80%(v)(设计值86%(v)),能耗为56.02 kg Eo/t(设计值61.09 kg Eo/t)。以下根据原料成本、加工费用、销售收入、天然气补网费用等简单计算了干气提浓装置对武汉分公司、中韩乙烯合资公司及炼化一体效益的影响,并探讨了装置运行中存在的问题及解决措施。

1 装置概况

干气提浓乙烯装置由100#变压吸附单元、200#压缩单元、300#脱硫单元、400#微量杂质脱除单元组成。100#变压吸附单元的主要作用是浓缩混合干气中所含的乙烯资源组分,其余单元的主要作用是脱除半产品气中的杂质,使浓缩的富乙烯气体能够进入后续的乙烯装置。

表1 装置的主要工艺参数表Table 1 Unit major process parameters

根据中韩乙烯统计数据,2013年富乙烯气的乙烯平均含量在25.702%(v),2014年乙烯平均含量在23.631%(v),其余主要是饱和的碳二碳三等组分。富乙烯气进入乙烯装置裂解气压缩机四段排出罐D-205,与乙烯裂解气一起进入后续深冷分离单元回收乙烯组分,分离出的饱和烃返回裂解装置的乙烷炉循环裂解。装置的主要工艺参数见表1。

2 干气提浓装置对炼化一体效益影响

2.1 对武汉分公司效益的影响

干气提浓装置对武汉分公司效益的影响体现为两方面,一方面是装置自身产品相对原料和加工成本的增加值;另一方面是外送富乙烯气后,炼厂需外购天然气补充燃料管网的费用,这是负效益。两方面合并计算即为干气提浓装置对武汉分公司的总效益。

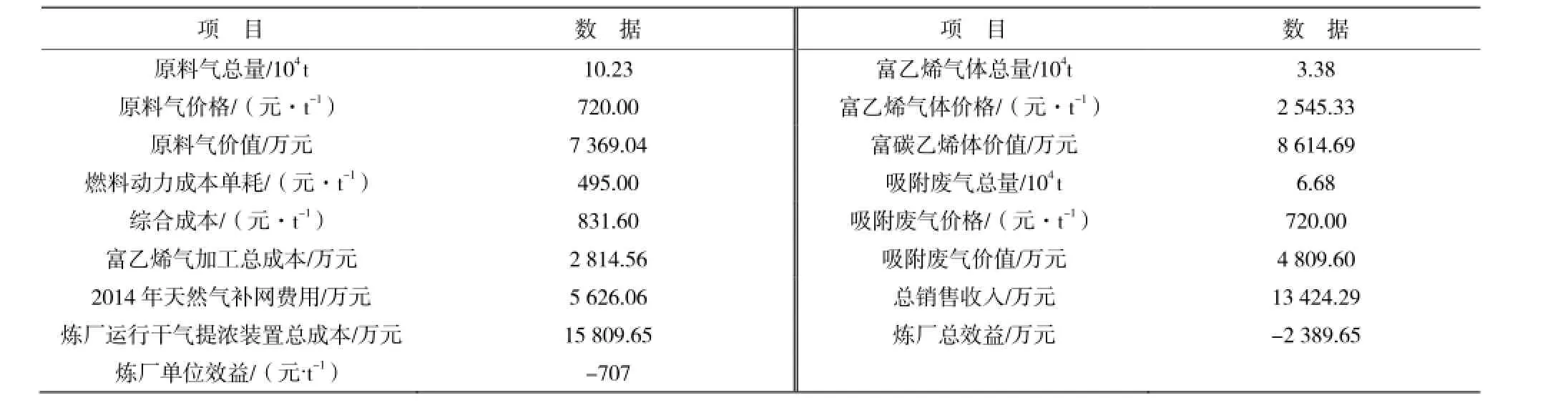

2014年武汉分公司外购燃料天然气约2 390万Nm3,按天然气价格2.35元/m3(不含税价)计算,天然气补网总费用为5 626.06万元。扣除天然气补网费用,炼厂干气提浓装置的综合效益为-2 389.65万元,单位效益是-707元/t。

即干气提浓装置对武汉分公司的效益影响是负值,说明富乙烯气定价偏低,详见表2。

表2 干气提浓装置对炼厂效益的影响(根据2015年2月份平均价格体系测算,均为不含税价)Table 2 Effect of dry gas enriching unit on benefits of refinery (calculated based on average price system in February 2015, non-tax price)

2.2 对中韩乙烯合资公司的效益影响

2.2.1 富乙烯气降低乙烯装置动力成本

按2014年裂解炉燃料气单耗0.47 t /t乙烯计算,2014年直接从富乙烯气中得到乙烯8 000t,相应裂解炉减少燃料气耗量约3 760 t,增加效益约751.8万元。

2.2.2 富乙烯气降低乙烯装置动力成本

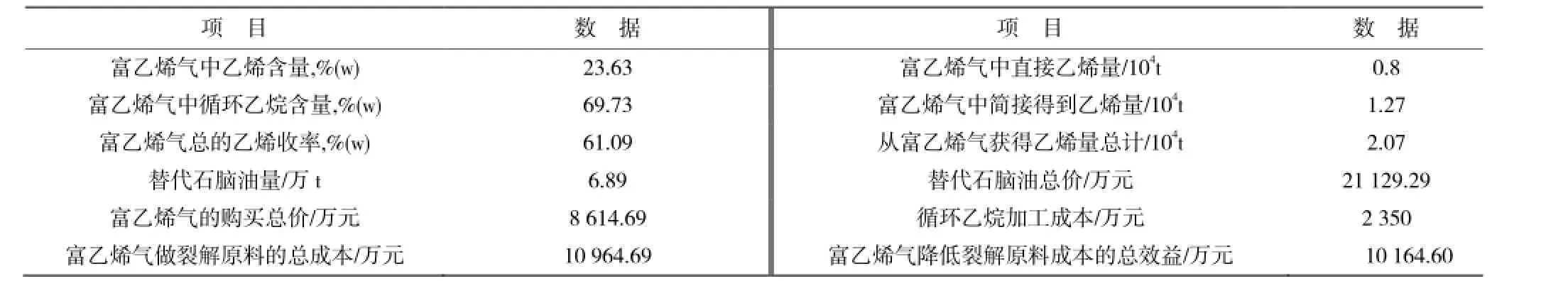

2014年乙烯接收富乙烯气33 800 t,其原料成本为10 964.69万元(含循环乙烷分离成本),总计获得乙烯20 700 t,相当于价值21 129.29万元的石脑油(约68 900 t)的乙烯产量,总乙烯收率达到61.09%(w)。即采用富乙烯气作为乙烯。

表3 2014年干气提浓装置对乙烯原料成本的影响(富乙烯气总量3.38万t/a)Table 3 Impact of dry gas enriching unit on ethylene raw material costs (amount of ethylene-rich gas 33,800 tons / year) in 2014

装置原料,可降低原料成本约10164.6万元/a,详见表3。

2.2.3 PIMS模型测算富乙烯气对乙烯效益的贡献上述估算未考虑富乙烯气做乙烯裂解原料后的液体产品收率降低导致效益降低的情况,存在一定的局限性。利用PIMS软件,根据2014年2月份的价格体系和乙烯总加工流程测算,采用富乙烯气做裂解原料对中韩乙烯合资公司的总效益贡献值为8 831.94万元,约合2 613元/t。

2.3 对炼化一体化效益的影响

干气提浓装置处于炼厂加工总流程的末端,其运行不影响全厂总加工流程,仅仅关联燃料天然气的购买量,因此可以通过简单成本计算确定其对炼厂效益的影响。因此,干气提浓装置对炼化一体化效益的影响,炼厂部分利用简单成本法计算数据,效益为-2 389.65万元;乙烯部分采用PIMS模型测算数据,效益为8 831.94万元;合并后2014年干气提浓装置对炼化一体化的总效益为6 442.29万元,单位效益为1 906元/t。

3 装置运行存在的问题和对策

3.1 装置运行存在的问题

3.1.1 装置原料气组成与设计值偏差较大,产品气收率低

由于干气提浓装置中焦化干气量比例偏大,且其中掺有部分初常顶气和气柜增压气,导致原料气的规格与设计值偏差较大,表现为氢气甲烷含量高,富碳二气体含量偏低,产品气收率低,平均为80%左右。这是由于原料气有效组分偏低,为了保证产品气纯度需要缩短吸附时间,从而降低了产品气收率。干气提浓装置的原料气、产品气的规格见表4。

表4 原料气、产品气和吸附废气组成Table 4 Feed gas, product gas and adsorbed gas composition %(V)

3.1.2 脱硫气有机硫超标

由于上游焦化装置操作不稳定,导致原料干气中硫含量超标(要求原料气总硫不大于100 mg/m3),且形态复杂,除了硫化氢外,还有羰基硫、甲硫醇、乙硫醇、硫醚等等。现有的MDEA脱硫脱碳+固定床脱硫工艺不能处理乙硫醇、硫醚。此外部分硫醇硫在胺液脱硫温度下与烯烃反应转化为硫醚,造成脱硫后的气体中硫醚含量增加[1]。

基于以上原因,脱硫气中有机硫长期超标,导致后部脱氧催化剂活性降低,微量氧在线分析仪不能投用。为了弥补催化剂活性降低,脱氧反应器的操作温度由开工初期的160 ℃已逐步提至目前的230 ℃,已接近设计上限温度250 ℃。在此温度下有可能导致烯烃饱和反应,减少乙烯收率,同时缩短催化剂寿命[2]。原料干气和脱硫气总硫形态对比见表5。

表5 原料干气和脱硫气中硫形态分布对比Table 5 Sulfur state distribution comparison between feed dry gas and sweet gas

3.1.3 冷干机压降制约装置处理能力的提高

冷干机入口气体压力约0.71 MPa,出口压力约0.65 MPa,压降为0.6 MPa左右,导致PSA吸附压力偏低,吸附时间延长。那么在吸附剂床层高度一定的情况下,较低的吸附压力就制约了装置处理能力的提高,不能满足武汉分公司下一步发展规划的要求。

3.1.4 长输管线冬季出现冻凝现象

2013年7月装置开工后,在2014年冬季先后出现三次富碳二气体长输管线冻凝现象。目前富碳二气体由产品气压缩机增压后,采用循环水冷却器冷却,并通过气液分离罐分离游离水后向乙烯输送。当冬季气温降低后,在长输管线后部的气体温度可能低于冷却器出口气体温度,部分未析出的水在此析出聚集,导致管线冻凝。

3.2 解决问题的措施

3.2.1 气柜气单独脱硫不进焦化

气柜气组成以氢气、氮气、甲烷为主,碳二以上含量较低,没有进行碳二回收的价值。拟单独设立气柜气脱硫单元,提高干气提浓装置中的有效组分含量。

3.2.2 脱硫气有机硫超标

拟在胺液脱硫塔前增加半产品气的吸收单元,将其中富集的碳三组分通过吸收油吸收,从而降低半产品气中的有机硫含量,确保脱硫气的总硫合格。吸收油可以就近选择加氢裂化装置的重石脑油(在重整预加氢还要进行加氢精制)。所吸收的碳三等最后进入重整装置的饱和液化气组分,仍然可以作为乙烯原料。

3.2.3 冷干机压降制约装置处理能力的提高

冷干机的压降是客观存在的。可以通过提高上游装置乙醇胺脱硫塔的操作压力,与吸收稳定系统压力靠近,除了弥补冷干机压降损失外,尽可能提高吸附压力,为装置处理能力的提高创造条件。

3.2.4 长输管线冬季出现冻凝现象

设置一台富碳二气体回温换热器,利用加氢裂化装置的余热(比如蒸汽冷凝液等)加热气体,同时加强管线末端的保温,避免长输管线的温度低于装置内产品气分液罐的温度,减少水分析出导致管线冻凝。

4 结 论

(1)由于需要额外购买天然气补网,武汉分公司亏损运行干气提浓装置,单位效益为-707元/t;但是中韩乙烯部分由于降低了乙烯原料成本及裂解炉燃料气消耗,单位效益为2 613元/t。炼化一体化合并计算总效益为6 442.29万元/a,单位产品效益为1 906元/t。

(2)由于原料气中有效组分低于设计值,导致富碳二气体收率低,建议设置单独的气柜气脱硫单元,将不具备回收价值的气体从原料气中剔除,提高富碳二气体回收率。

(3)由于原料气硫含量超标且形态复杂,部分有机硫不能通过“胺洗+固定床”的工艺脱除,建议设置半产品气吸收塔脱除。

(4)通过提高上游装置胺洗压力,可以弥补冷干机的压降损失,提高装置的处理能力。

(5)增加产品气回温换热器,避免冬季长输管线出现冻凝现象。

[1]申志兵,柯明,宋昭睁,等. 硫醚化脱除FCC汽油中硫醇和二烯烃研究进展[J].化学工业与工程,2010,27(6):544-550.

[2]王明哲、杨远行、张剑锋.新型脱氧催化剂在催化裂化干气提浓乙烯装置上的应用[J].石油炼制与化工,2008,39(11):10-13.

氟硅橡胶材料的未来发展方向

氟硅橡胶最早于1956年由美国DowCorning公司和空军部门研制开发并应用于航空领域,随后前苏联德国日本等国先后开发出一系列产品使得氟硅橡胶性能和质量得到了逐步的改进。我国最早于1966年由中科院和上海有机氟研究所协作制得相当于美国LS420的氟硅橡胶生胶,并成功开发出性能优良的SF系列氟硅胶料。近年来我国氟硅橡胶发展较为迅速,部分氟硅橡胶及制品已达到或超过了国外同类产品,可满足用户的需求。但由于我国对氟硅橡胶的研究开发起步较晚,技术上还远远落后于几个发达国家,诸多特种氟硅橡胶及制品还依赖于进口,这要求相关企业及研究单位应加大研究力度,在努力完善粘接、补强等理论的同时,还应不断地研究新配方,开发新的产品,开拓新的应用领域,以满足日益扩大的市场需求;同时随着石油等资源的日益枯竭,化工原料价格将不断上涨,加上氟硅橡胶加工比较困难,生产成本比一般硅橡胶高,这在客观上刺激了氟硅橡胶配方及加工技术的不断完善,以期得到更好的、性能更低的成本。

虽然全球经济不景气,但氟硅橡胶材料属于高尖新材料,是产品升级换代所需的材料,是符合节能环保的材料,符合了全球经济环保节能的发展方向。比如汽车对尾气排放的要求越来月苛刻,原来用普通硅橡胶密封的部位,就改用更耐油的氟硅橡胶;用全氟醚润滑油代替烃类合成油,延长使用寿命,减少停车维修时间。随着我国氟硅橡胶市场的发展氟硅橡胶的技术的研发和市场状况成为业内企业关注的焦点。了解国内外氟硅橡胶技术发展和市场状况对于企业提高市场竞争力十分关键。那么氟硅橡胶的未来市场空间如何?定于2015年11月26-27日召开的“2015中国(衢州)国际氟硅产业峰会暨第八届氟化工产业发展高峰论坛”将邀请浙江环新氟材料股份有限公司总经理方海滔,与行业内相关一起来分析探讨关于高性能氟硅橡胶的未来市场空间。

Impact of Dry Gas Enriching Unit on Refining-chemical Integration and Its Running Problems and Countermeasures

HOU Lei

(SINOPEC Wuhan Company, Hubei Wuhan 430082,China)

Based on material cost, processing cost, sales revenue and pipe network construction fee for natural gas, the impact of dry gas enriching unit on refining-chemical integration was calculated approximately. Due to adding the cost of purchasing natural gas for supplementing gas pipe network, one ton product can bring benefit of -707 Yuan in Wuhan Petrochemical Company (refinery section); Due to using ethylene-rich gas as ethylene feedstock to decrease raw material cost and pyrolyzer’s operation cost, one ton product can bring benefit of 2 613 Yuan in China-South Korea Joint Venture Company; the total benefit of refining-chemical integration was 64.422 9 million Yuan in 2014, and the unit benefit of product was 1 906 Yuan per ton. Some problems in running of the unit were also discussed, and the corresponding countermeasures were put forward.

Ethylene-rich gas; Benefit; Problem; Countermeasure

TE 624

: A

: 1671-0460(2015)10-2447-04

2015-09-16

后磊(1973-),男,湖北武汉人,高级工程师,1995年毕业于抚顺石油学院石油加工专业,研究方向:从事炼油规划工作。