冷却方式及时效处理对580 ℃气体渗氮层的影响*

2015-01-16伍翠兰陈兴岩

伍翠兰, 田 磊, 洪 悦, 王 津,陈兴岩

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

冷却方式及时效处理对580 ℃气体渗氮层的影响*

伍翠兰†, 田 磊, 洪 悦, 王 津,陈兴岩

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

工业纯铁(厚度为1 mm)经580 ℃气体渗氮4 h后进行不同方式(油淬, 炉冷)的冷却,然后对油淬的试样进行自然时效和100~220 ℃的人工时效.采用X射线衍射仪、扫描电镜、透射电镜、维氏显微硬度计和拉伸疲劳实验机等研究了不同热处理条件下渗氮层的微观组织结构和力学性能.结果表明:渗氮试样完全由化合物层和扩散层组成,冷却方式不改变化合物层的厚度和最外层的相结构,却显著影响扩散层的微观组织和力学性能.油淬试样的扩散层在自然时效过程中形成大量的氮原子团簇从而产生了自然时效强化;人工时效可以控制油淬试样扩散层中析出相的种类和数量,低温时效的析出相主要为α′′-Fe16N2相,较高温度时效的析出相主要为γ′-Fe4N相;自然时效样品具有很高的硬度和强度,人工时效样品的硬度和强度随时效温度的升高而降低,较高温度时效有助于提高延伸率;化合物层对渗氮层的强度没有很大影响,但却显著降低了渗氮层的拉伸疲劳强度.

气体渗氮;微观组织;力学性能;时效析出;相变

渗氮是一种金属表面强化的化学热处理技术,被广泛应用于钢铁、钛合金及铝合金等金属材料的表面强化处理[1-5].渗氮能显著提高工件的表面硬度、耐磨性和耐腐蚀性等[3,6-7].气体渗氮是指向加热到某一温度范围并密封的炉罐中渗氮,使氮原子渗入到工件表面的处理.气体渗氮相对离子渗氮和盐浴渗氮具有易操作、成本低、可处理形状复杂工件等优点.铁素体渗氮的渗氮温度低于590 ℃,在渗氮过程中基体保持为铁素体.纯铁的铁素体渗氮所形成的渗氮层由化合物层和扩散层组成[1].由于化合物层由ε-Fe2-3N相和 γ′-Fe4N 相组成,因此具有高硬度及良好的耐磨性和耐腐蚀性[8-9];而扩散层则由含氮过饱和的铁素体基体及析出相组成[10].

因为化合物层具有优良的耐磨性和耐腐蚀性,所以人们对化合物层的性能及形成机制进行了大量的研究[8-9,11],并形成了较完善的理论.但是到目前为止,对扩散层力学性能的研究还没有深入开展.另一方面,尽管化合物层具有优异的耐磨性并赋予渗氮零件很长的磨损寿命,但是化合物层很脆,且在大载荷冲击下易剥落和脆裂.实际上,渗氮工件的工作受力条件是非常复杂的,不仅包含压应力和摩擦力,还可能包含拉伸应力,那么这种硬而脆的化合物层对拉伸应力下的疲劳性能是否会存在不利影响呢?到目前还没有文献研究过化合物层对拉伸应力下疲劳性能的影响.此外,根据Fe-N相图可知,γ′-Fe4N和α′′-Fe16N2是扩散层中非常重要的析出相,目前也没有文献详细探讨这两种析出相各自对渗氮层力学性能的具体影响.

本文通过对1 mm厚的纯铁先进行气体渗氮,得到全部由化合物层和扩散层组成的渗透试样,然后对完全渗透后油淬的试样进行不同工艺的时效处理.采用硬度计和疲劳试验机对不同试样进行力学性能测试,并利用X射线衍射仪(XRD)、扫描电镜(SEM)和透射电镜(TEM)进行微观组织结构表征.探讨了自然时效、人工时效对扩散层的微观组织结构及力学性能的影响,同时也探讨了化合物层对渗氮试样的拉伸强度及疲劳性能的影响.

1 实验材料及方法

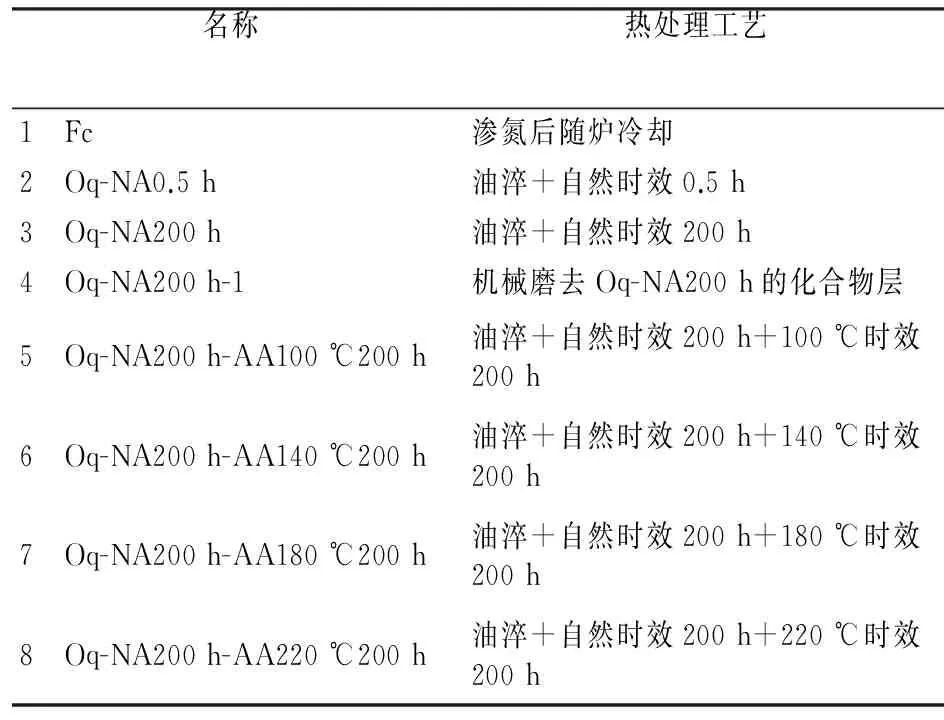

实验材料选用厚度为1 mm的工业纯铁薄片,其主要化学成分:wC=0.06%,wMn=0.21%,wSi=0.012%,wCr=0.016%,wFe=余量.根据Fe-N相图及Lehrer相图[12]合理调控渗氮工艺,在管式炉(石英管内径为76 mm)中进行氨气流量为130 mL/min、温度为 580 ℃、时间为4 h的气体渗氮,渗后采用油淬(Oq)和随炉冷却(Fc)两种冷却方式.获得表面为化合物层(CL, Compound Layer)和心部为均匀扩散层(DL , Diffusion Layer)的完全渗透试样.对油淬试样进行不同时间的自然时效,研究淬火含氮铁素体的自然时效强化;自然时效完成后,又对其进行100 ℃,140 ℃,180 ℃和220 ℃的人工时效研究.具体实验试样名称及热处理工艺见表1 .

表1 实验试样名称及热处理工艺

Tab.1 Name and heat treatment of the examined samples

热处理工艺名称1Fc渗氮后随炉冷却2Oq-NA0.5h油淬+自然时效0.5h3Oq-NA200h油淬+自然时效200h4Oq-NA200h-1机械磨去Oq-NA200h的化合物层5Oq-NA200h-AA100℃200h油淬+自然时效200h+100℃时效200h6Oq-NA200h-AA140℃200h油淬+自然时效200h+140℃时效200h7Oq-NA200h-AA180℃200h油淬+自然时效200h+180℃时效200h8Oq-NA200h-AA220℃200h油淬+自然时效200h+220℃时效200h

利用XRD(Siemens Diffratometer D5000),SEM(FEI QUANTA 200)及TEM(JEM-3010)对不同状态的试样进行微观组织结构表征,利用维氏显微硬度计(HV-1000)和MTSlandmark 50 kN电液伺服疲劳试验机对不同状态试样的显微硬度、拉伸性能和疲劳性能进行力学性能表征.扩散层的时效硬度测试加载力为500 N,截面硬度测试加载力为50 N.拉伸试样按照GB/T 228-2002标准进行线切割成标距为30 mm,厚度为1 mm的试样,拉伸速率为2 mm/min.疲劳试样按照GB/T 3075-2008标准进行线切割成标距为20 mm,厚度为1 mm的试样,应力比R=0.1.

化合物层的物相可利用XRD直接检测,而扩散层的XRD物相鉴定是利用机械剥层法,即磨掉化合物层后进行XRD检测.扫描电镜样品的制备:机械磨平抛光后在3%(V/V)HNO3+97%(V/V)CH3COOH腐蚀液中浸蚀30 s.透射电镜样品的制备:机械研磨至120 μm后冲成Φ3 mm的薄片,继续机械减薄至60 μm后,常温下采用10%(V/V)HClO4+90%(V/V)CH3COOH溶液进行电解双喷,双喷电压为40 V.

2 实验结果与讨论

2.1 微观组织及结构

2.1.1 XRD分析

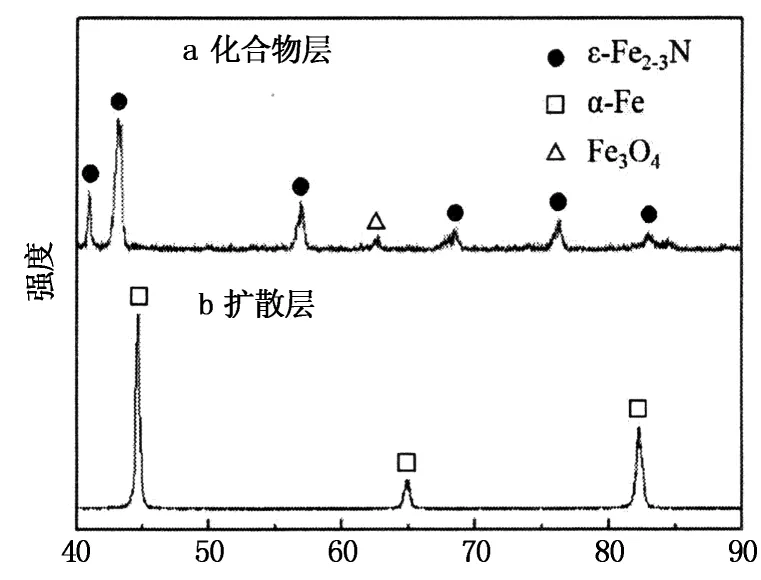

化合物层通常由ε相、γ′相或两者混合组成[9,10].本试验中XRD分析证明随炉冷却试样和油淬试样渗氮层最外层的XRD图谱完全一致,因此冷却方式不改变同一渗氮工艺下形成的最外层相结构[13].图1为Oq-NA200 h样品的最外层和Oq-NA200 h-1样品XRD图谱,后者表示扩散层的物相组成.图1表明经580 ℃、氨流量为130 mL/min渗氮4 h后其化合物层外侧是单一的ε相,没有检测到γ′ 相,这可能是因为本实验的氮化势较高导致在化合物层的最表层为单一的ε相[12].很弱的Fe3O4峰的出现则是由于在淬火过程中表面轻微氧化造成的.扩散层则仅检测到α-Fe的峰,而没有检测到析出相的衍射峰,金相和SEM分析也未见析出相,因此认为油淬试样扩散层应该为单一的含氮过饱和α-Fe固溶体.

2θ/(°)

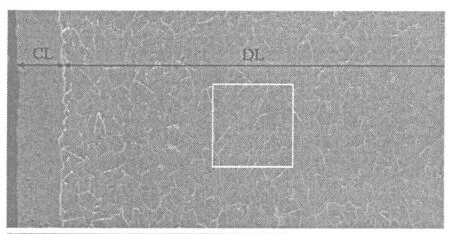

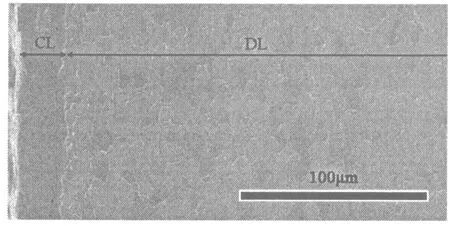

2.1.2 冷却方式对扩散层微观组织的影响

图2(a)(b)分别为工业纯铁薄片经580 ℃渗氮4 h后随炉冷却试样(Fc)和油淬试样(Oq-NA200 h)的横截面微观组织,可以看出Fc和Oq-NA200 h样品都是由化合物层和扩散层组成,化合物层厚度相同,约为27 μm.不同冷却方式对渗氮试样扩散层的组织有很大的影响,Fc样品的扩散层中析出了针状或棒状α′′相和 γ′相(如图2(a)和(c)所示).图2(c)为图2(a)中方框区域的放大图,可以明显地显示两种不同形态的析出相,一种是黑色箭头所指的尺寸较大(6~12 μm)的γ′相,另一种是尺寸(<1.5 μm)较小数量却很多的α′′相[10].在同一个晶粒内部粗大的γ′相周围几个微米范围内则没有α′′相的出现,这可能是因为γ′相的析出消耗了大量的氮原子造成其周围区域贫氮,因此没有足够的氮原子促使α′′相的析出.

(a) Fc样品

(b) NA200 h样品的横截面微观组织

(c) 图(a)中的白色方框区域放大图

(d) NA200 h样品扩散层中氮原子团簇的TEM观察及电子衍射花样

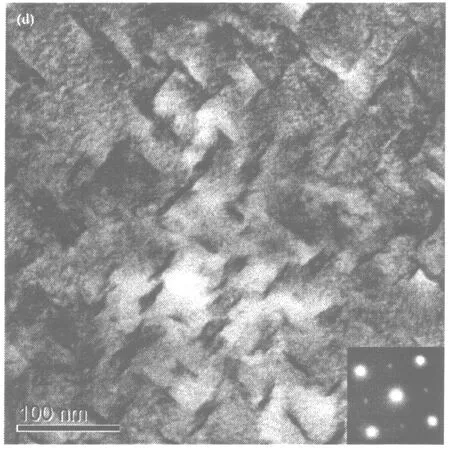

Oq-NA200 h试样的扩散层并不像Fc样品一样可以利用扫描电镜观察到析出相的形态.图2(d)为油淬+自然时效200 h样品的TEM图像,由图可知:晶内析出了大量的尺寸约为30~50 nm且相互垂直的片状析出物,根据其电子衍射花样(图2(d)的右下角插图)可知,此类析出物与α′′-Fe16N2相相似,但不存在长程有序结构,本文称为氮原子团簇.Fc和Oq-NA200 h试样的扩散层形貌存在很大差异的原因:Fc样品是渗氮后随炉冷却,由于冷却速度较慢,在冷却的过程中伴随着γ′相和α′′相的析出,而Oq-NA200 h样品在渗氮后立即淬火,因此扩散层处于含氮过饱和的铁素体状态,在自然时效一段时间后形成大量的氮原子团簇.

2.1.3 人工时效后扩散层的微观组织

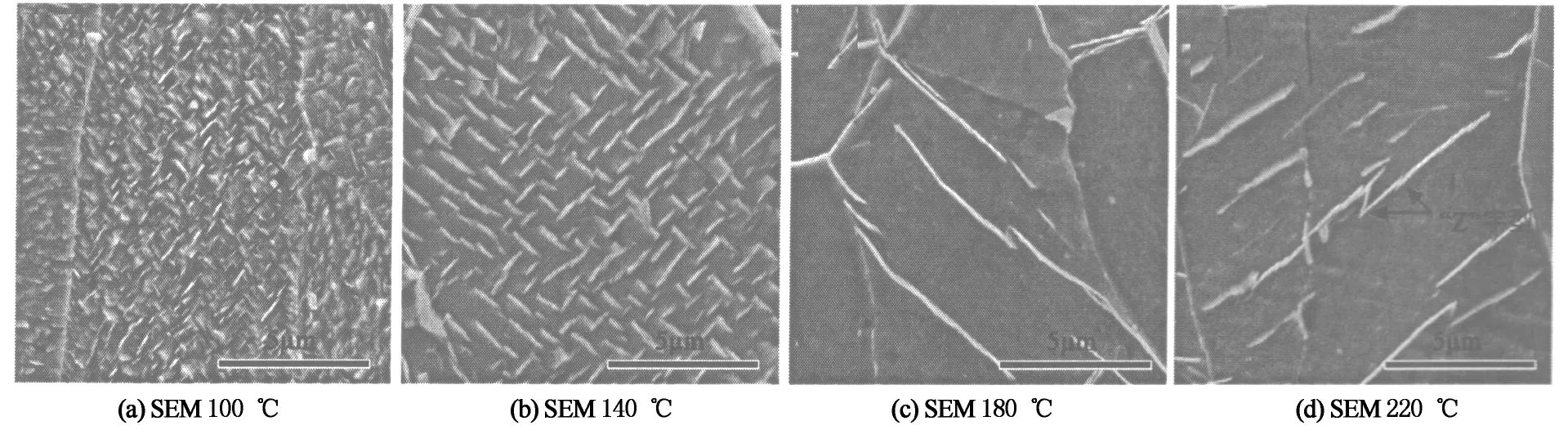

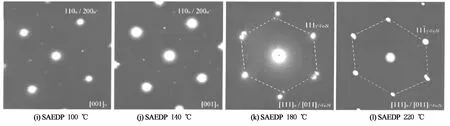

Oq-NA200 h样品扩散层中细小的氮原子团簇不能用SEM观察得到,但Oq-NA200 h样品经过不同温度的人工时效200 h后,其扩散层的析出相已经长大且能被SEM观察得到.图3为不同温度人工时效后扩散层的微观组织.图3(a)为Oq-NA200 h样品经过100 ℃时效后扩散层中析出了大量的、具有垂直取向的片条状纳米析出相(110~270 nm),而经140 ℃时效后其析出相也具有类似的形貌(图3(b)),但相对于100 ℃时效的析出相,140 ℃时效析出相的长度(0.75~1.15 μm)增加了约 4倍.TEM观察到的析出相形态(图3(e)(f))与SEM观察结果(图3(a)(b))一致,即为具有垂直取向的片条状析出相.根据其电子衍射花样(图3(i)(j))可知,100 ℃和140 ℃人工时效析出相为α′′相.图3(e)(f)所示α′′相与图2(d)所示氮原子团簇的结构区别为:在α-Fe基体的1/2{110}α位置处出现{110}α′′斑点,其来自于α′′相.图3(c)(d)分别表示Oq-NA200 h试样经180 ℃和220 ℃时效后扩散层的SEM图,此时扩散层的析出相呈片状(1.9~8.0 μm),且同一晶粒内析出相的取向大致相同,在220 ℃时效扩散层中还发现“Z”字型析出相,根据本组前期结果[10]可知这种“Z”字型析出相是γ′相.图3(g)(h)分别为180 ℃和220 ℃样品扩散层的TEM形貌图,由于析出相的尺寸较大,图中不能显示完整的析出相形态,但根据其电子衍射花样(图3(k)(l))可证明此类析出相为γ′相.

图3 Oq-NA200 h样品在不同温度时效200 h后的微观组织形貌及特征电子衍射花样

2.2 力学性能表征

2.2.1 硬度测试

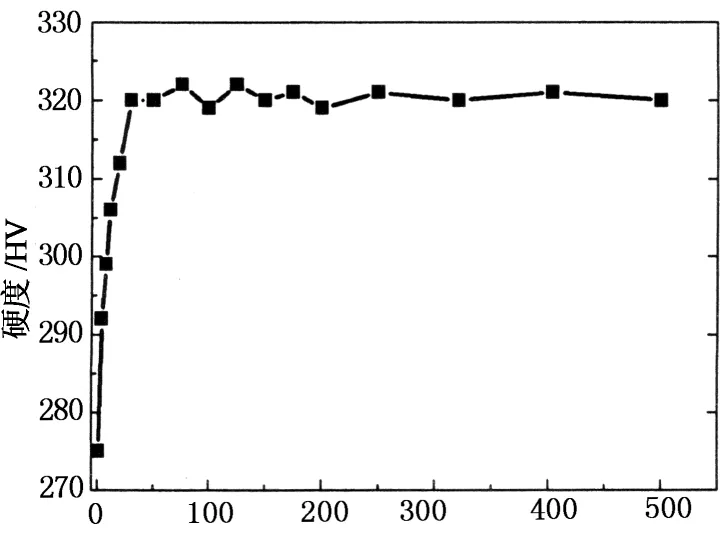

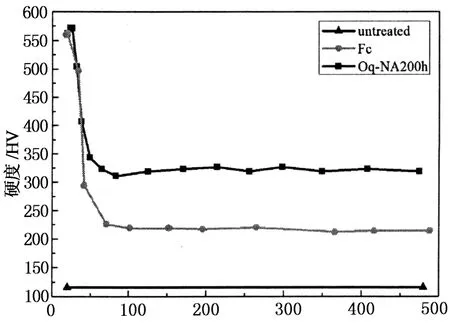

图4为油淬试样扩散层在自然时效过程中硬度随时间的变化曲线图,在自然时效0.5~20 h硬度迅速升高,即从275 HV上升至312 HV;从30 ~300 h,一直稳定在320 HV左右,说明随着自然时效时间的延长,其硬度逐渐上升,直至自然时效30 h,达到峰值后硬度值稳定.这是因为渗氮后立即淬火,样品的扩散层处于含氮过饱和的状态,因此随着自然时效时间的延长,氮原子偏聚形成大量的氮原子团簇(见图2(d)),从而导致硬度的增加.而Fc样品在缓慢的冷却过程中已经析出了γ′相和α′′相,消耗了大量的氮原子,扩散层的α基体并不处于含氮过饱和的状态,因此不存在自然时效现象.

T/h

因为油淬试样的扩散层存在自然时效现象,因此油淬样品的力学性能测试选用自然时效稳定后的Oq-NA200 h样品.Fc样品和Oq-NA200 h样品的横截面硬度曲线如图5所示,由图可知两个样品的化合物层硬度和厚度相当,Fc样品的扩散层硬度保持在225 HV左右,而Oq-NA200 h样品的扩散层约为320 HV.同样的渗氮条件,冷却方式的不同造成了扩散层的硬度相差了约95 HV,这是因为在冷却的过程中两者扩散层显微组织的不同从而导致了硬度的不同.

深度/um

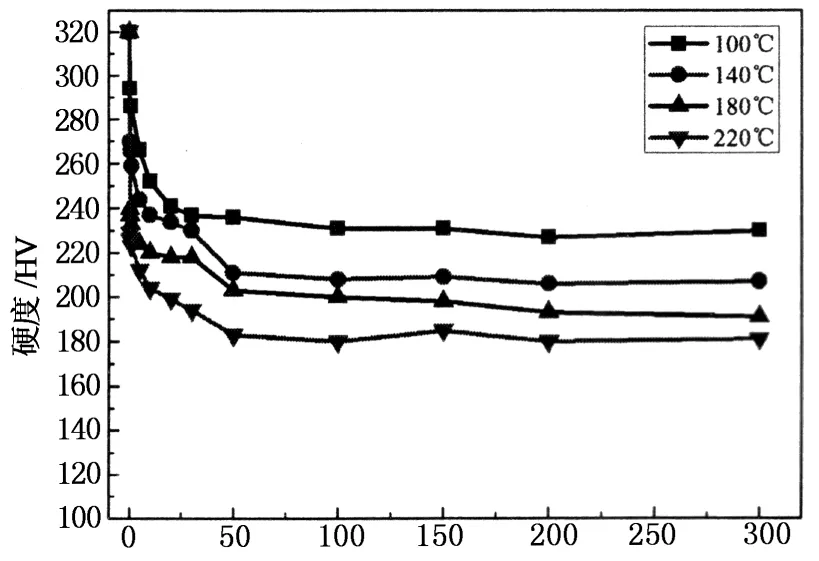

对Oq-NA200h样品在100 ℃,140 ℃,180 ℃和220 ℃进行20 min~300 h的时效处理,化合物层的硬度并不随时效温度变化而变化,而扩散层的硬度却受人工时效的影响很大,不同温度时效后样品扩散层的硬度随时间的变化曲线如图6所示.人工时效试样过程中,4个试样扩散层的硬度都是迅速下降后趋于稳定,温度越高,硬度降得越快,硬度值也越低.具体表现为,在0~10 h下降最快,随后缓慢下降达到一个稳定值.100 ℃,140 ℃,180 ℃和220 ℃人工时效的稳定态硬度分别约为230 HV,205 HV,194 HV和184 HV.结合2.1.3分析可知,淬火后自然时效一段时间样品(Oq-NA200 h)的扩散层中存在大量的氮原子团簇,具有很高的硬度,经过100~220 ℃的人工时效后,其硬度值有所降低.在100 ℃和140 ℃时效样品扩散层的析出相主要为α′′相,180 ℃和220 ℃时效后的析出相主要为γ′相,因此α′′相的硬度强化效果大于γ′相.另一方面,随时效温度的升高,扩散层中析出相长大,硬化效果变弱.

T/h

2.2.2 拉伸实验

在前面的实验中已经研究了在不同工艺下扩散层的硬度变化规律,为了解其对渗氮层拉伸性能的影响,对不同状态的试样进行了一系列的拉伸试验.

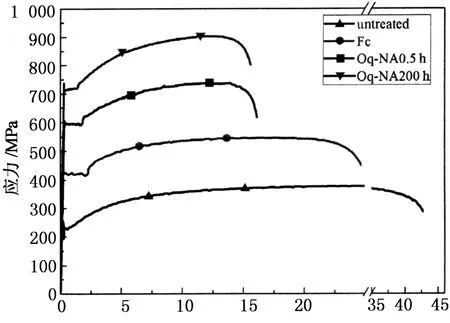

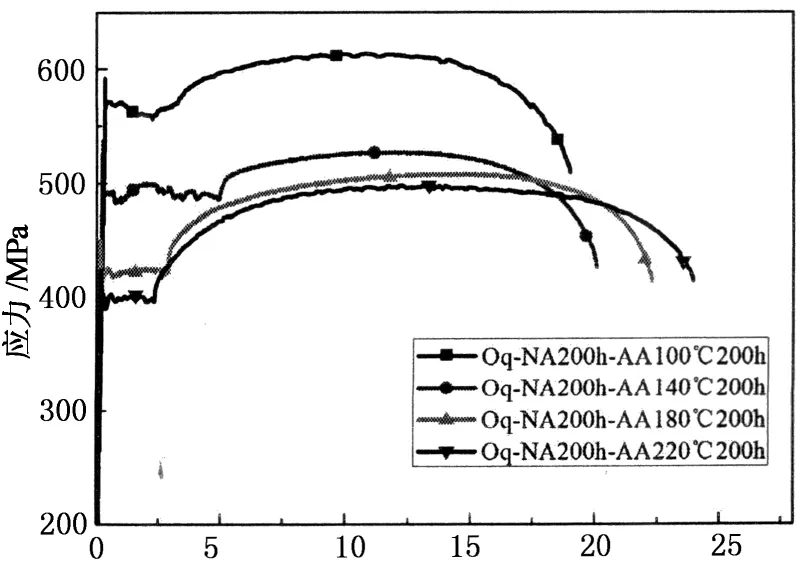

图7为炉冷和油淬后自然时效样品的拉伸性能对比,从图中可以看出,Oq-NA200 h样品比Oq-NA0.5 h样品的屈服强度提高了100 MPa,比Fc样品则提高了275 MPa.可见,渗氮后淬火并时效一段时间后,渗氮层的强度远高于传统随炉冷却后渗氮层的强度.根据图6可知,Oq-NA200 h样品在不同温度下人工时效50~300 h后,硬度值基本稳定,因此选取各个温度段的人工时效200 h的样品进行拉伸实验,其应力-应变曲线如图8所示.图8表明拉伸强度和屈服强度随时效温度的升高而降低,在140 ℃以下时效时,延伸率升高得不多,而当时效温度升高到180 ℃后,延伸率则有明显的升高.根据前文可知,100 ℃和140 ℃时效样品的扩散层中析出大量的片状α′′相,前者析出相的尺寸是后者的1/5,因此100 ℃时效样品的强度高于140 ℃样品;180 ℃和220 ℃时效样品的扩散层中析出相都是片状γ′相,因此它们的强度和延伸率没有很大的差别.

应变/%

应变/%

总之,对一定含氮量的渗氮层进行时效处理,扩散层中的析出相有两种,即α′′相和γ′相.α′′相对扩散层的强化效果优于γ′相,这是因为当扩散层中的析出相是α′′相时,其数量和体积分数明显高于γ′相(见图3),且α′′相和铁素体基体保持共格的关系[14]使得α′′相的强化更优.γ′相对扩散层延伸率的提高效果优于α′′相.通过时效工艺的调节可以控制扩散层中的α′′相、 γ′相的相对含量,从而控制扩散层的性能.

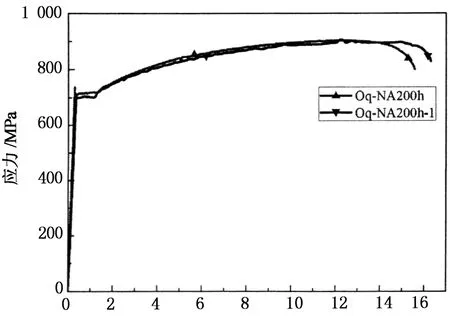

为了研究化合物层对渗氮层拉伸性能的影响,机械磨去Oq-NA200h样品的化合物层得到Oq-NA200 h-1样品,根据图1(b)和图5可知,化合物层磨去后,即Oq-NA200 h-1样品仅包括均匀的扩散层.图9为Oq-NA200 h和Oq-NA200 h-1样品的应力-应变曲线,可以看出,化合物层对渗氮层的屈服强度、抗拉强度和延伸率几乎没有影响.这可能是因为化合物层虽然硬且脆,但是很薄(约27 μm),因此化合物层并不会对其强度和延伸率有很大影响.

应变/%

2.2.3 疲劳实验

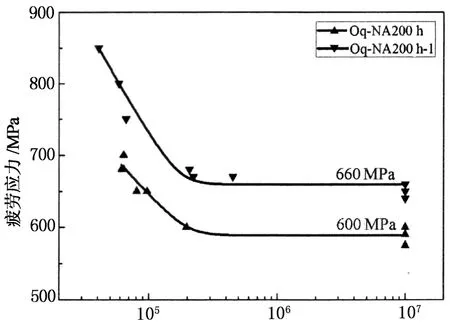

为了研究化合物层对渗氮层的拉伸疲劳性能的影响,本节对比研究了Oq-NA200 h和Oq-NA200 h-1样品的疲劳性能,图10为有、无化合物层,但有同样扩散层组织渗氮层试样的S-N曲线.可以看出,化合物层机械磨去后,拉伸疲劳强度提高了10%(60 MPa).可见,化合物层的存在虽不影响渗氮层的拉伸性能,但是显著降低了渗氮层的疲劳性能,而扩散层不仅提高渗氮层的拉伸性能,更重要的是显著提高了样品的疲劳性能.这是因为脆而硬的化合物层和扩散层的匹配度较差,在化合物层中或者界面上容易出现裂纹;而自然时效样品扩散层中析出了与α-Fe完全共格的大量片状的氮原子团簇及其产生的应变场(图2(d)中析出相周围较暗的衬度)阻碍了位错的运动,但又不引起裂纹的形成,所以在强度提高的同时疲劳强度也得到了大幅提高.

循环次数/(lgN)

3 结 论

1) 冷却方式影响渗氮试样扩散层的微观组织和性能:炉冷样品的扩散层在随炉缓慢冷却过程中析出了尺寸较大的 γ′相和α′′相;而淬火样品在自然时效过程中,扩散层中析出了大量弥散分布的氮原子团簇,后者的强化效果更优,因此油淬试样扩散层比炉冷试样的扩散层具有更高的硬度和强度.

2) 人工时效可以控制淬火样品扩散层的微观组织和性能:淬火样品经过100 ℃,140 ℃低温时效处理后,扩散层中析出相主要为片状的α′′相,温度越高,α′′相的尺寸越大,数量越少;而经过180 ℃,220 ℃高温时效后,扩散层的析出相主要为γ′相,且析出相尺寸较大,数量较少;相对于高温时效,低温时效硬度和强度较高,而高温时效有助于提高延伸率.

3) 化合物层对渗氮层的屈服强度、抗拉强度及延伸率没有显著影响,但化合物层却显著降低了渗氮件的疲劳性能.

[1] CHEN W L, WU C L, LIU Z R,etal. Phase transformations in the nitrocarburizing surface of carbon steels revisited by microstructure and property characterizations[J]. Acta Materialia, 2013, 61(11): 3963-3972.

[2] WU D, KAHN H, DALTON J C,etal. Orientation dependence of nitrogen supersaturation in austenitic stainless steel during low-temperature gas-phase nitriding[J]. Acta Materialia, 2014, 79(41):339-350.

[3] ASHRAFIZADEH F. Influence of plasma and gas nitriding on fatigue resistance of plain carbon (Ck45) steel[J]. Surface and Coatings Technology, 2003, 174(3):1196-1200.

[4] NAKAI M, NIINOMI M, AKAHORI T,etal. Surface hardening of biomedical Ti-29Nb-13Ta-4.6 Zr and Ti-6Al-4V ELI by gas nitriding[J]. Materials Science and Engineering: A, 2008, 486(1): 193-201.

[5] GREDELJ S, GERSON A R, KUMAR S,etal. Plasma nitriding and in situ characterisation of aluminium[J]. Applied Surface Science, 2002, 199(1): 234-247.

[6] ALLEN C, LI C X, BELL T,etal. The effect of fretting on the fatigue behaviour of plasma nitrided stainless steels[J]. Wear, 2003, 254(11): 1106-1112.

[7] LI C X, BELL T. Corrosion properties of plasma nitrided AISI 410 martensitic stainless steel in 3.5% NaCl and 1% HCl aqueous solutions[J]. Corrosion Science, 2006, 48(8): 2036-2049.

[8] WOEHRLE T, LEINEWEBER A, MITTEMEIJER E J. Microstructural and phase evolution of compound layers growing onη-iron during gaseous nitrocarburizing[J]. Metallurgical and Materials Transactions A, 2012, 43(7): 2401-2413.

[9] SPROGE L, SLYCKE J. Control of the compound layer structure in gaseous nitrocarburizing[J]. Journal of Heat Treating, 1992, 9(2): 105-112.

[10]何爱贵,陈汪林,伍翠兰. 08F钢离子软氮化扩散层中γ'-Fe4(C,N)形态及晶体学取向关系[J].电子显微学报,2012,31(1):22-29.

HE Ai-gui, CHEN Wang-lin, WU Cui-lan. The morphology and crystallographic orientation of γ'-Fe4(C,N) phase in diffusion layer of plasma nitrocarburized 08F steel[J]. Journal of Chinese Electron Microscopy Society, 2012,31(1):22-29. (In Chinese)

[11]LIAPINA T, LEINEWEBER A, MITTEMEIJER E J. Phase transformations in iron-nitride compound layers upon low-temperature annealing: diffusion kinetics of nitrogen in ε-and γ′-Iron nitrides[J]. Metallurgical and Materials Transactions A, 2006, 37(2): 319-330.

[12]WRIEDT H A, GOKCEN N A, NAFZIGER R H. The Fe-N (iron-nitrogen) system[J]. Bulletin of Alloy Phase Diagrams, 1987, 8(4): 355-377.

[13]CHO H S, BELL T. Effect of cooling rate on plasma nitrocarburised compound layers for pure iron[J]. Metals and Materials International, 2002, 8(1): 93-98.

[14]潘健生,胡明娟.热处理工艺学[M]. 北京:高等教育出版社, 2009:460-461.

PAN Jian-sheng, HU Ming-juan. Heat treatment technology[M]. Beijing: Higher Education Press, 2009:460-461.(In Chinese)

The Effect of Cooling Methods and Subsequent Ageing on the Nitrided Layer of Pure-iron by Gas Nitriding at 580 ℃

WU Cui-lan†, TIAN Lei, HONG Yue, WANG Jin, CHEN Xing-yan

(College of Materials Science and Engineering, Hunan Univ, Changsha, Hunan 410082, China)

A pure iron (1 mm in thickness) was gas nitrided at 580 ℃ for 4h, followed by oil quenching or furnace cooling. The oil-quenched samples were first naturally aged (NA), and then artificially aged between 100 ℃and 140 ℃. The microstructural examinations and property characterization were investigated using X-ray di?ractometer, scanning electron microscope, transmission electron microscope, Vickers hardness tester and fatigue tester. It was found that the nitrided samples consisted of compound layers (CLs) and diffusion layers (DLs). The cooling method did not change the thickness of the CLs and the phase constitutes of the upper-most layer, but had remarkable effect on the microstructure and mechanical property of the DLs. A great quantity of rich-N clusters precipitated from the oil-quenched DLs after natural ageing for 200h, and the oil-quenched DLs had a great natural ageing strengthening phenomenon. During artificial ageing (AA), the type and number of precipitates could be controlled by the ageing temperature and ageing time. The main precipitates are the α″-Fe16N2during lower temperature ageing while it is the γ′-Fe4N at higher temperature ageing. The NA samples could get very high hardness and strength. The hardness and strength of the AA samples decreased with the increase of ageing temperature. The high temperature ageing greatly improves the elongation of the oil-quenched samples. The CLs had little effect on the tensile stress of the nitrided samples, but greatly decreased the fatigue strength under the tensile.

gas nitriding; microstructure; mechanical properties; precipitation; phase transformation

2015-01-13

国家自然科学基金资助项目(51071064,51371081),National Natural Science Foundation of China(51071064,51371081)

伍翠兰(1969-),女,湖南祁东人,湖南大学教授,博士

†通讯联系人,E-mail:cuilan-wu@163.com

1674-2974(2015)12-0033-07

TG113;TG161;TG156.8

A