硼酸对硬炭基负极的结构和电化学性能的影响*

2015-01-16韩绍昌张维华范长岭曾滔滔李玲芳

韩绍昌,张维华,范长岭,张 翔,曾滔滔,李玲芳

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

硼酸对硬炭基负极的结构和电化学性能的影响*

韩绍昌†,张维华,范长岭,张 翔,曾滔滔,李玲芳

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

在预炭化硬炭前驱体酚醛环氧树脂中掺入硼酸制备含硼原子的锂离子电池硬炭基负极材料.通过X射线衍射仪分析、扫描电子显微镜等对材料的微观结构进行表征,采用氮气吸脱附法测定材料的孔特性和比表面积,利用循环伏安、交流阻抗以及恒电流充放电实验研究材料的电化学性能.结果表明:随着硼酸掺入量的增加,硬炭的层间距、比表面积、孔体积和首次不可逆比容量变小,首次库伦效率提高,硼酸掺入质量分数为10%时,硬炭可逆比容量从332.2 mAh·g-1增长到461.1 mAh·g-1,对应的固体电解质中间相膜的电阻从33.86 Ω减少为24.53 Ω.

锂离子电池;硼酸;酚醛环氧树脂;硬炭

锂离子电池的负极材料是储锂的主体,在充放电过程中实现了锂离子的嵌入和脱出.已经产业化的负极材料主要是各种碳材料,包括石墨化碳材料(如天然石墨、改性石墨、石墨化中间相碳微球等等)和无定形碳材料(软炭、硬炭).相对于常用的石墨材料来说,硬炭具有长循环寿命、高倍率性能、高比容量、结构稳定、与碳酸丙烯酯(PC)电解液相容性好、低成本等优点,从而被认为是将来最具潜力的锂离子电池负极材料.然而硬炭做负极材料时存在电位平台较高或没有电位平台、首次效率低和电压滞后等缺点[1].

为了克服上述缺点,人们通过多种手段对其进行改性,主要包括离子掺杂[2-4]、表面处理(表面氧化、表面卤化、化学气相沉积、碳包覆[5])、机械球磨、纳米化等.ZHOU P[6]研究了硅离子掺杂的硬炭材料并得出与YIN G P[2]的硼离子掺杂类似的研究结论,例如提高了电池的可逆容量,改善了首次库伦效率等电化学性能.因此掺杂硬炭被证明是具有良好电化学性能的碳负极材料.考虑到硼的缺电子性,掺杂到硬炭中可以改变微观结构和锂离子脱嵌过程的电子状态.本文采用原理简单、操作方便的水浴掺杂法,以酚醛环氧树脂为硬炭前驱体、顺丁烯二酸酐为固化剂,通过对交联缠结的酚醛环氧树脂进行较高温度的溶混、固化、预分解、机械研磨,得到预炭化的硬炭粉末;然后掺入少量的硼酸,利用水浴法得到硼掺杂的硬炭胶体,经高温热解,得到硼掺杂硬炭,考察硼酸的添加量对硬炭基负极材料的结构及电化学性能的影响.

1 实 验

1.1 材料的制备

实验室采用的硬炭前驱体酚醛环氧树脂7300 (PFNE7300)、顺丁烯二酸酐、硼酸等试剂均为分析纯.首先称取12 g左右熔化的PFNE7300(软化温度为30~45 ℃)于刚玉坩埚中,再称取占其质量40%的顺丁烯二酸酐固化剂,在干燥箱中80 ℃溶混2 h,再于120 ℃溶混2 h,每20 min用玻璃棒搅拌0.5 min.将熔融液体放入180 ℃马弗炉中加热固化12 h,在真空管式炉中,以高纯氩气做保护气体,300 ℃时预热2 h,500 ℃预分解1 h后,在球磨机中720 r/min研磨1 min,960 r/min研磨1 min,将所得粉末与硼酸以1∶0,1∶0.05,1∶0.10,1∶0.15,1∶0.20的质量比(分别命名为PHC,a-5%-PS,b-10%-PS,c-15%-PS和d-20%-PS)称取,加入无水乙醇10 mL、去离子水50 mL,在80 ℃水浴中加热搅拌均匀,干燥后放至真空管式炉中,以高纯氩气为保护气体,在300 ℃时预热20 min, 1 000 ℃热解1 h,制得含硼原子的硬炭负极材料.

1.2 材料的表征

用Rigaku D/Max 2500VB型X射线衍射(XRD)仪进行物相分析,使用Cu靶Kα1射线(波长为0.154 1 nm),扫描角度为10~80°;用PHI 5000 VersaProbe X射线光电子能谱仪(背景压力为6.7×10-8Pa)在氩气环境下对材料进行化学键和化合物分析;用碳硫分析仪CS-600进行碳含量测试和氧氮氢分析仪ONH-2000进行氢、氧和氮含量测试;用原子发射光谱分析仪(ICP)进行硼含量测试;用Carl Zeiss Sigma HD扫描电子显微镜(SEM)对样品进行微观形貌表征;用单纳米粒子Alpha300 R型光谱测试样品的拉曼(Raman)光谱;用Micromeritics ASAP 2020表面积和孔隙率分析仪测试比表面积、孔体积和平均孔径大小;用GM-II型多功能电阻率自动测定仪测电子电导率;用FZS4-4B型振实密度仪测样品的振实密度;用SX-5-12型箱式电阻炉测试样品的灰分.

1.3 电池的组装及电化学性能的测试

将含硼硬炭、乙炔黑、聚偏二氟乙烯按质量比为8∶1∶1进行称量,并在N-甲基-2-吡咯烷酮中混合均匀后涂在铜箔上,在110 ℃真空干燥箱内干燥10 h,然后用冲膜机冲取所需极片,作为电池的工作电极.在充满高纯氩气的手套箱中,以聚丙烯Celgard2400微孔膜为隔膜,1 mol/L LiPF6/EC+DMC+EMC(体积比为1∶1∶1)为电解液,金属锂片为辅助电极(对电极),装配成LIR2016型纽扣电池.采用CHI660-C电化学工作站在室温下对电池进行循环伏安(测试范围为0~2 V,扫描速度为0.1 mV·s-1)、交流阻抗 (交流电压的振幅为5 mV,测试电压为0.1 V,频率范围为105~10-2Hz)测试,在Arbin BT2000型电池测试系统上进行恒电流首次充放电(电流密度20 mA·g-1,即0.05 C,1 C=400 mA·g-1)、倍率性能和循环性能测试.

2 结果和讨论

2.1 试样的结构和形貌分析

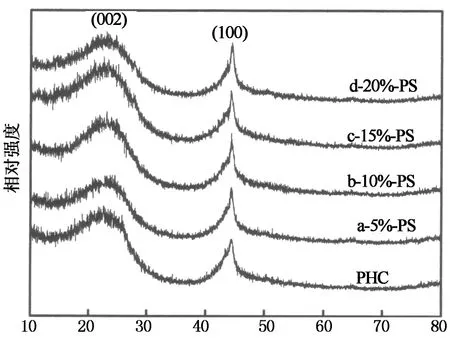

图1是掺入不同硼酸量硬炭的XRD图.由图可知,这些都是典型的无定形碳结构[7];所有试样的衍射峰大致相同,但是掺入硼酸后硬炭在2θ衍射角为14.5°,27.3°,30.5°,35.2°和40.0°处,可以看到不太明显的衍射峰,这是因为掺入硼酸后硬炭中产生了新相B2O3[2].样品的XRD图在2θ衍射角为23°~26°和43°~45°范围内各自有一个显著的衍射峰,对应硬炭的(002)和(100)两个晶面[8].随着硼酸掺入量的增加,(002)衍射峰不断往右偏移,衍射角变大、层间距变小.这是因为掺入硼原子后,硼比碳具有更低的电子价态,降低了硬炭中π电子的密度,从而使硬炭形成很多石墨微晶,碳材料的有序化程度得到提高、层间距变小[9].掺硼酸后硬炭比未掺硼酸硬炭的峰型更尖锐.可知掺入硼酸后硬炭结晶度好,石墨微晶增多[2, 10].

2θ/(°)

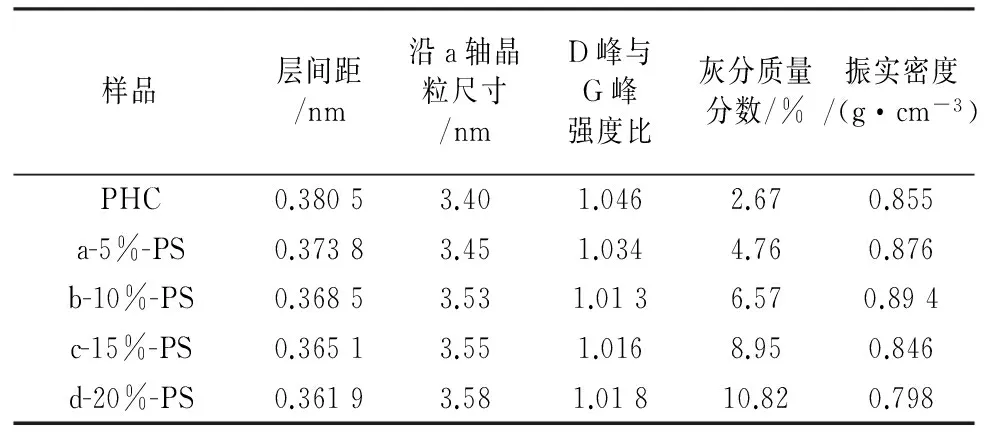

由表1可知,沿a轴晶粒尺寸随硼酸掺入量增加不断增大,这表明硼酸越多硬炭结晶度越好,材料有序化度提高.这与图1的(100)衍射峰所显示的信息基本吻合.随着硼酸掺入量的增加,材料的灰分含量不断增加,这是由于树脂在炭化过程中会产生许多易挥发的CH4,CO2和CO等气体小分子,而硼原子炭化后则以氧化硼、少量氮化硼和炭化硼形式保存下来[3-4].材料的振实密度呈“先增后减”的趋势,当硼酸添加最少时,硼原子全部进入硬炭的层间,随着硼酸量的增加,直至超过硬炭接受硼原子量的极限后,硼原子不能再进入硬炭层间而游离在碳原子周围或粘附在硬炭片层表面,从而使得硬炭振实密度逐渐降低.

表1 掺入不同硼酸量硬炭的结构参数

Tab.1 Structure parameter of doped with different amount of boric acid hard carbon

样品层间距/nm沿a轴晶粒尺寸/nmD峰与G峰强度比灰分质量分数/%振实密度/(g·cm-3)PHC0.38053.401.0462.670.855a-5%-PS0.37383.451.0344.760.876b-10%-PS0.36853.531.0136.570.894c-15%-PS0.36513.551.0168.950.846d-20%-PS0.36193.581.01810.820.798

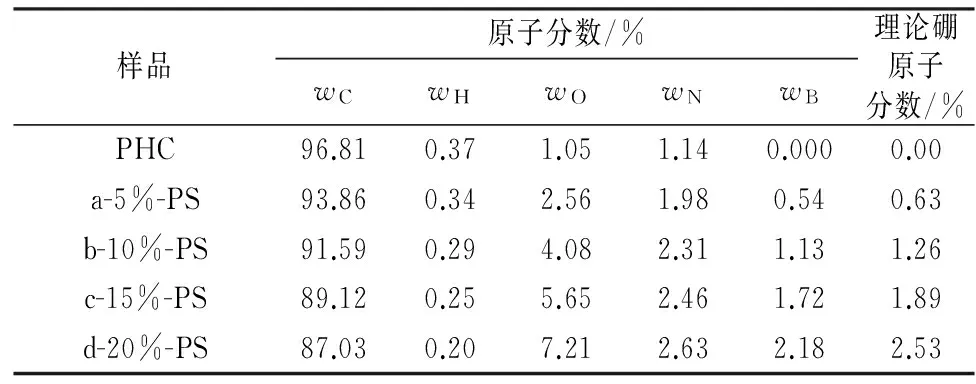

表2是掺入不同硼酸量硬炭的主要元素质量分数.从表中可知,随着硼酸量的增加,硼和氧元素含量比不断提高,而碳、氢和氮元素含量比不断降低.这一方面由于掺入的硼酸加热分解为B2O3,另一方面硼元素和酚醛环氧树脂热解过程中产生的氧生成B2O3.因此硼和氧元素含量比提高,碳,氢和氮元素含量比相应地降低.但硼元素实际含量比理论含量要少,说明硼在材料处理过程中有所流失.

表2 掺入不同硼酸量硬炭的主要元素原子分数Tab.2 Major element composition of doped with different amount of boric acid hard carbon

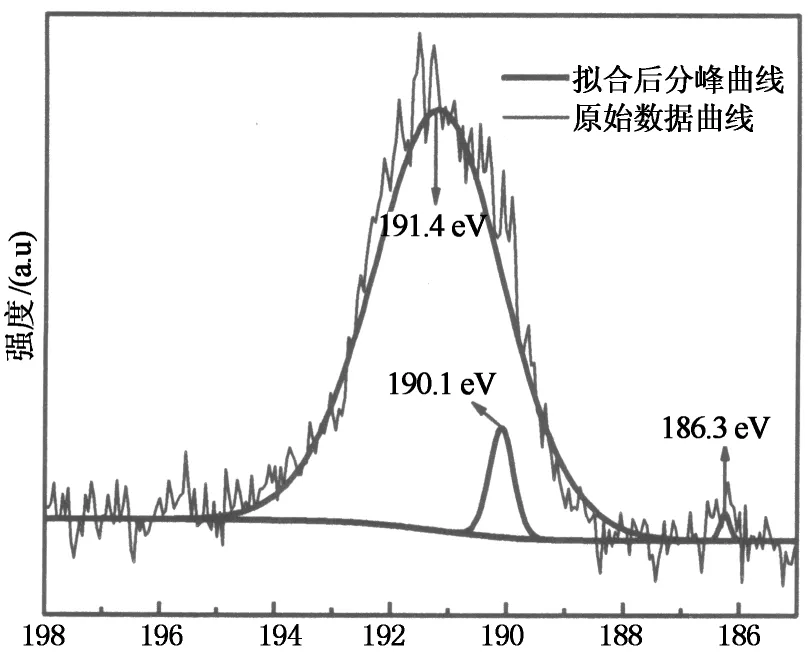

X射线光电子能谱技术(XPS)主要用来研究元素在研究对象中的化学状态.图2是掺入不同硼酸量硬炭的硼元素的XPS曲线.从图中可以看到,在186.30 eV,190.10 eV和191.40 eV处为峰值,大致分别对应B4C,BN和B2O3[2].这说明键能掺杂硼酸硬炭中存在B-C,B-N,B-O键,B-C键的存在表明部分硼被引进到硬炭中或处在晶格上.B-N键的N原子来源于树脂中的杂质原子,在不高的热解温度下遗留的.酚醛环氧树脂和掺入的硼酸都含有氧元素,从而不可避免地产生B-O键,且以主要形式存在.

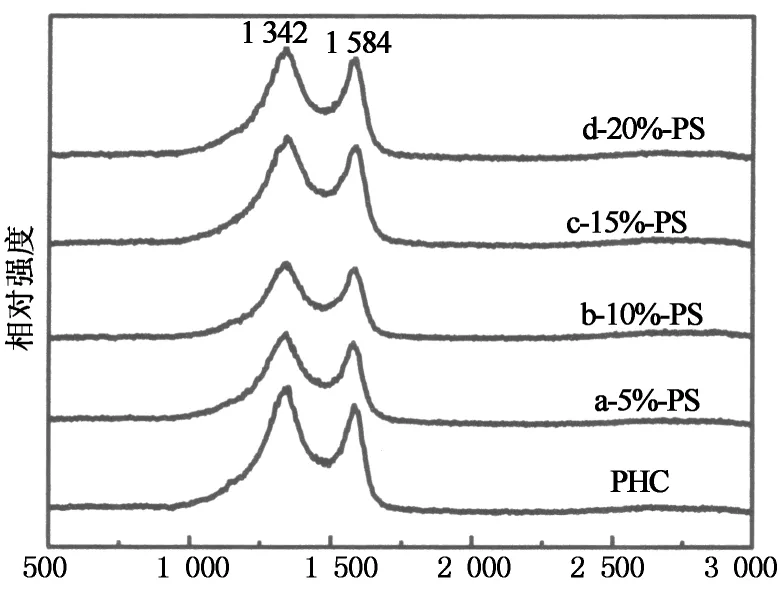

图3是掺入不同硼酸量硬炭的Raman光谱图.从图中可以看到波长为1 342 cm-1和1 584 cm-1附近的两个明显波峰,分别为D峰和G峰.ID/IG是炭材料中非石墨化与石墨化炭量的比值,也就是拉曼光谱中D峰与G峰强度之比,即靠近1 342 cm-1区域的sp3杂化积分面积与靠近1 584 cm-1区域的sp2积分面积的比值.ID/IG值越小,表示材料的石墨化程度越高.类似的结果已在Dresselhaus M S等[11]有关活性炭纤维的研究中报道.图中的1 342 cm-1峰正好是在sp3杂化的振动模式所对应的1 320~1 350 cm-1范围内.随着硼酸量的增加,样品的Raman峰几乎没有产生过位移.结合表1中ID/IG值看,其值先变小后稍变大.这是由于开始加入少量硼酸时,硬炭的有序化程度明显增加,石墨微晶增多,当硼酸过量时不再促进石墨微晶的增大,从而使ID/IG值变大.这与表1中的层间距和沿a轴的晶粒尺寸的变化趋势相似,并与XRD结果相符.

键能/eV

波数/(cm-1)

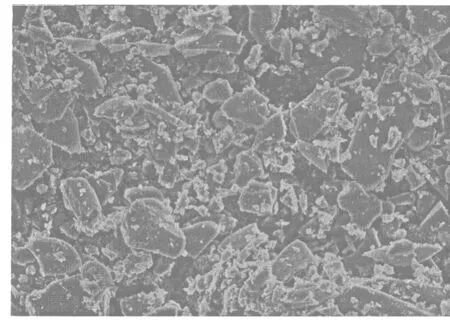

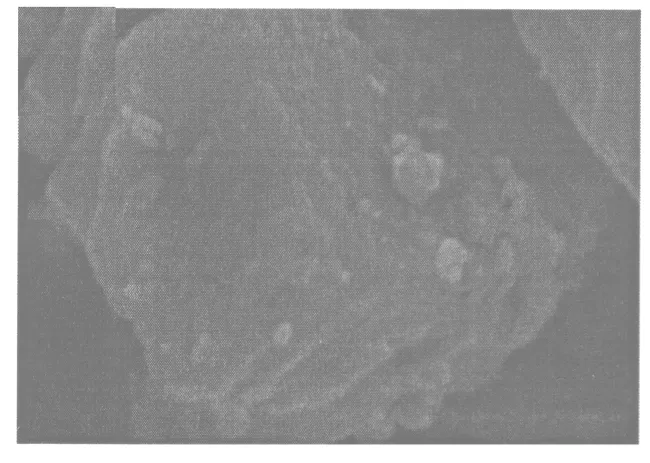

为了比较未掺杂硼酸硬炭和掺杂硼酸硬炭的表面形貌,选择PHC和b-10%-PS为代表样品,它们在不同放大倍数的SEM图如图4所示.由图可知PHC和b-10%-PS颗粒都呈不规则形貌,平均尺寸大致相同,为3~6 μm.在高倍率SEM图中可以看到, b-10%-PS表面(3d)出现很多平行的沟槽,比PHC表面(3c)光滑很多.这会造成比表面积和孔体积降低,从而影响硬炭的电化学性能,由此推断硼酸对硬炭的微孔产生较大的影响.在文献[12]中也得出过类似的结论.

(a) PHC SEM3 K

(b) b-10%-PS SEM 3 K

(c) PHC SEM 90 K

(d) b-10%-PS SEM 90 K

2.2 试样的电化学分析

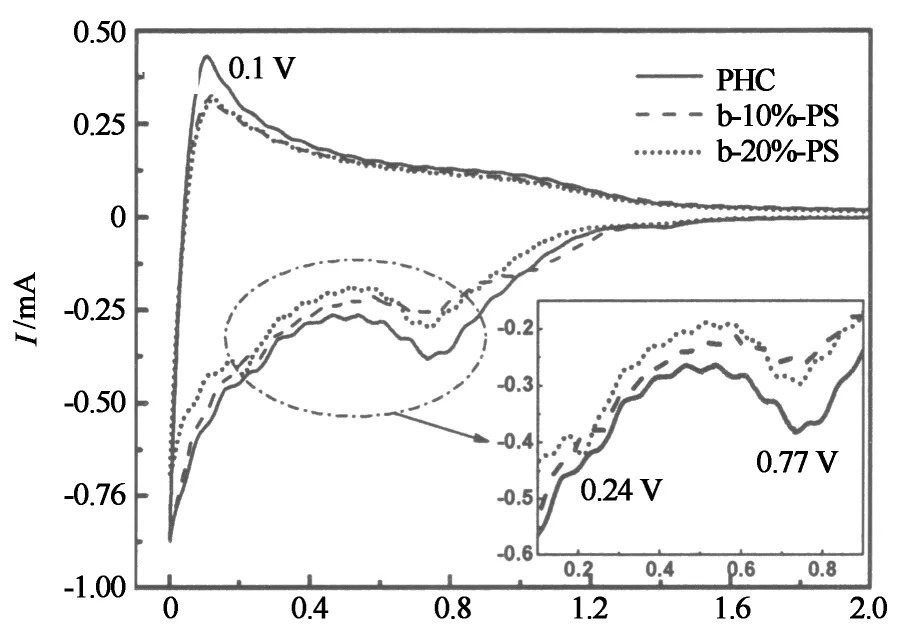

为了比较未掺杂硼酸硬炭和掺杂硼酸硬炭的氧化还原过程,选择PHC,a-10%-PS,b-20%-PS为代表样品进行循环伏安测试.图5为PHC,a-10%-PS和b-20%-PS的循环伏安(CV)曲线.由图可知,第一次嵌锂过程中所有材料在0.77 V附近出现微弱的阴极峰,这是由于电解液分解在电极表面发生反应形成固体电解质界面(SEI)膜.其中PHC的阴极峰强度大,这可能是由于PHC的比表面积与电解液接触面积大,从而形成SEI膜时,表现的还原峰较大,进而导致不可逆比容量增大,库伦效率降低.在0.24 V左右微弱的阴极峰是由于锂离子与电极材料表面功能团、缺陷以及吸附的杂质原子发生不可逆反应.然而掺入硼酸的硬炭的阴极峰强度比PHC大,这是由于掺入的硼酸和碳层表面的功能团、缺陷以及断键发生了剧烈反应.这两处还原峰在随后的嵌脱锂过程中不再出现,因而是不可逆反应.接近0 V出现的阴极峰和0.1 V出现的阳极峰,是由于锂离子在硬炭材料的单层碳两边和纳米微孔周围发生吸脱附,许多锂离子在这些微孔中近似金属态,脱锂电压大于嵌锂电压而产生电压滞后现象.从图中可知,掺入硼酸硬炭的阳极峰电压比PHC高,这说明锂离子在掺硼酸的硬炭中需要的脱附能大,掺入的硼酸使硬炭的电压滞后现象更严重.这是由于在脱锂过程中,锂离子与纳米微孔的吸附作用以及硼的缺电子性,不利于锂离子脱出,从而加重电压滞后现象[13-14].

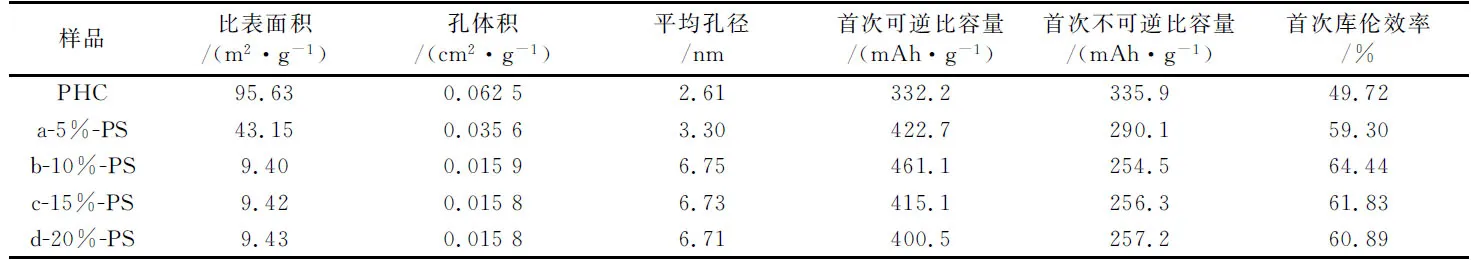

表3列出了掺入不同硼酸量硬炭的比表面积、孔径、孔体积和电化学性能.从表中可知,随着硼酸量的增加,硬炭的平均孔径增大,比表面积则迅速减小,最后几乎为定值;首次不可逆比容量和比表面积具有相同的变化规律.这一方面由于炭化过程中硼酸的催化作用[2],促使硬炭有序化、使高能不稳定态的石墨碎片趋于低能态,并使许多微孔连通成更大的孔、使层间距变小,这就是著名的“Falling Cards”模型[15];另一方面因为硼原子与碳层间形成的共价键对硬炭有软化作用,使小孔连接成大孔[4],从而使平均孔径增大,比表面积几乎减小到定值;另外,由于掺入的硼酸产生B2O3,填充或覆盖硬炭表面的纳米微孔,使所测孔体积、比表面积相应减小[16].当比表面积小时,负极与电解液接触的面积小,在第一次放电过程中由于电解液分解而与电极产生的SEI膜面积小,产生的副反应也少,因而首次不可逆比容量减小、库伦效率增大.但整体来看硬炭负极的首次库伦效率还是太低,这是后续研究的重点.当比表面积达到一定值时,不可逆比容量和库伦效率几乎也为定值.

V/V

V/V

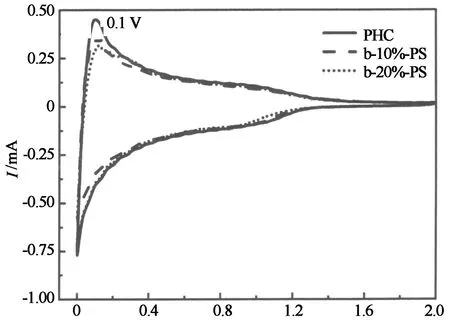

硬炭良好的嵌锂能力和充放电比容量是源于存在许多无序的单层炭和纳米微孔,纳米微孔越多、嵌锂能力越强、充放电比容量越高.表3中数据表明,随着硼酸量增多,总孔体积(微孔和中孔的体积与总孔体积变化趋势一致)减小,且前面所提到的材料单层碳有序化越好,但是可逆比容量却越大,由于掺入的硼酸分解产生的B2O3容易占据碳六边形平面和边缘位置、填充或覆盖硬炭表面的纳米微孔,从而使总孔体积减小[16].由于硼的缺电子性,加入硬炭中更容易接受来自锂离子的电子,明显提高锂离子的吸附能力.随着硼酸量的增加,嵌脱锂容量明显增加.当硼酸增加到一定量时,由于硼离子产生更多的石墨微晶,使硬炭有序化更好以及硼酸的导电性能差,导致比容量下降[2].另外,纯硬炭的嵌脱锂电压平台接近0 V,几乎与金属锂电压一致,由于电池的极化,事实上硬炭阳极材料的嵌脱锂电压平台低于0 V,因此会较易失去嵌脱锂容量.然而硼酸产生的B2O3提高了硬炭的嵌脱锂电压,使嵌脱锂容量增大.图6是掺入不同硼酸量硬炭的首次恒流充放电曲线图,可以看出,在0.06 V和0.03 V左右添加硼酸的硬炭有较长的电压平台,未掺硼酸硬炭电压平台较短,从而提高了掺硼酸硬炭的比容量[5].

表3 不同硼酸量硬炭的孔数据和电化学性能

Tab.3 Pore data and the electrochemical performance of doped with different amount of boric acid hard carbon

样品比表面积/(m2·g-1)孔体积/(cm2·g-1)平均孔径/nm首次可逆比容量/(mAh·g-1)首次不可逆比容量/(mAh·g-1)首次库伦效率/%PHC95.630.06252.61332.2335.949.72a-5%-PS43.150.03563.30422.7290.159.30b-10%-PS9.400.01596.75461.1254.564.44c-15%-PS9.420.01586.73415.1256.361.83d-20%-PS9.430.01586.71400.5257.260.89

比容量/(mAh·g-1)

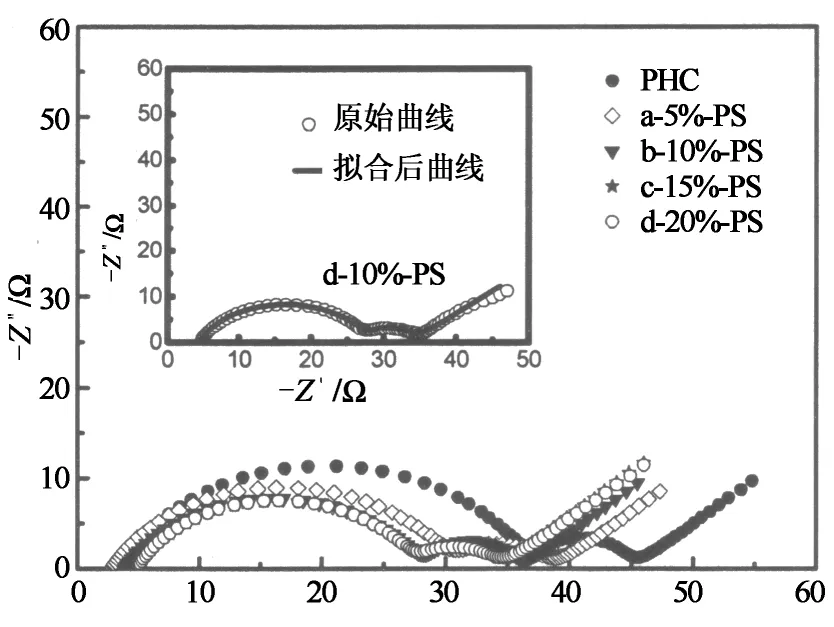

将电化学工作站测出的交流阻抗(EIS)原始数据使用ZSimpWin软件拟合,结果如图7所示,插图是d-10%-PS的原始数据与拟合后的EIS图.从图7中可以看出,掺入不同量硼酸硬炭的EIS图都是由两个半圆和一条大致45°角斜线组成.其中,高频区与横坐标的截距代表整个电池的欧姆电阻,主要是电解液电阻;高频区的大半圆代表的是锂离子在SEI膜中的传输电阻,中频区的小半圆代表的是电解液和硬炭界面的电荷转移电阻,45°角斜线代表锂离子在硬炭中的扩散电阻,也叫韦伯电阻[16].由图可知,不同硼酸量硬炭的电解液电阻、电荷转移电阻、韦伯电阻的阻值相差不大,大约为4 Ω,6 Ω,0.25 Ω.锂离子在SEI膜中的传输电阻则有所不同,PHC,a-5%-PS,b-10%-PS,c-15%-PS,d-20%-PS的SEI膜传输电阻分别为33.86 Ω,28.63 Ω,24.53 Ω,23.69 Ω和23.88 Ω.这些差异是由于不同的比表面积引起的.对照表3可知,比表面积越大,SEI膜传输电阻越大.

Z′/Ω

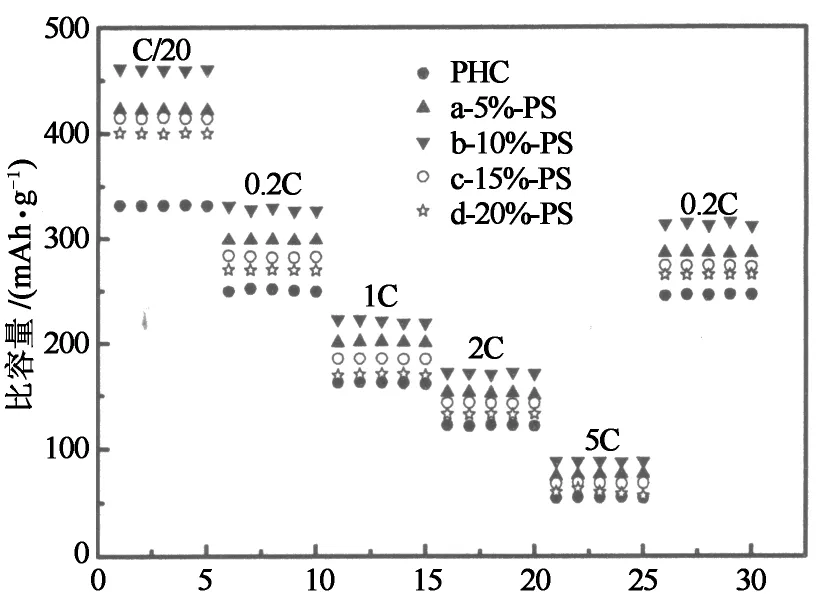

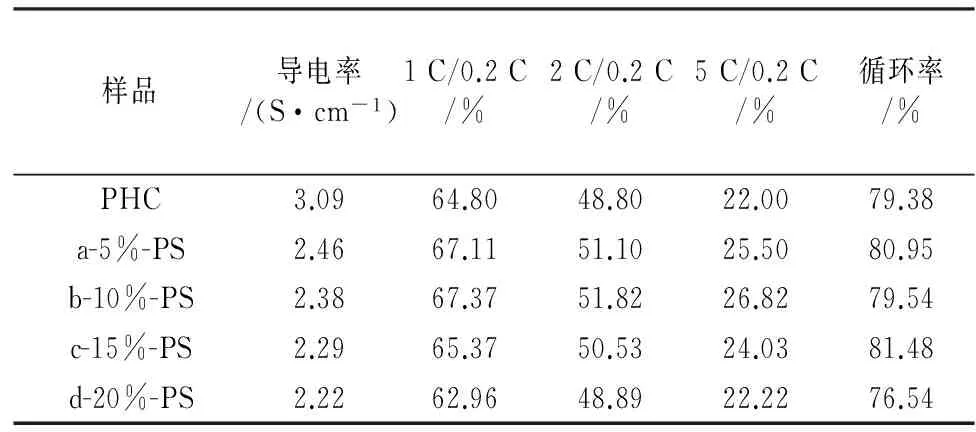

图8是掺入不同硼酸量硬炭的倍率性能图,表4列出了掺入不同量硼酸硬炭的电子导电率(σ)、倍率保持率和循环保持率数据.由表4可知,随着硼酸掺入量的增加,硬炭的导电率降低,这与硼酸的导电性能差有关.为了比较不同硼酸量硬炭的倍率性能,选择具有代表性的PHC,b-10%-PS的两个样品.PHC在0.05 C,0.2 C,1 C,2 C和5 C时的可逆比容量分别为332 mAh·g-1,250 mAh·g-1,162 mAh·g-1,122 mAh·g-1,55 mAh·g-1.b-10%-PS的可逆比容分别为461 mAh·g-1,326 mAh·g-1,222 mAh·g-1,171 mAh·g-1和88 mAh·g-1,各倍率下比容量更高,表3中PHC的1 C/0.2 C,2 C/0.2 C,5 C/0.2 C的保持率分别为64.80%,48.80%和22.00%,b-10%-PS的保持率分别为67.37%,51.82%和26.82%,两个样品相差不大.经过20次大倍率充放电后,PHC和b-10%-PS在0.2 C时的充电比容量分别为245 mAh·g-1,316 mAh·g-1.与初始0.2 C容量的比值分别为98%,97%,其他样品也相差不大,表明各样品经不同倍率充放电后结构几乎无影响.综上可知,硼酸对锂离子电池负极硬炭材料的倍率性能影响不大,这与图7中各样品的电荷转移电阻相近的结果相符合.这是由于掺入的硼原子的缺电子性和差的导电性、以及硼酸促进产生了更多的石墨微晶从而提高了硬炭的有序化、催化小孔合并为大孔、加重电压滞后现象等各种矛盾因素共同作用的结果.

循环次数

图9是掺入不同硼酸量硬炭在0.2 C时的循环性能曲线.结合图9和表4可知,100次循环后,PHC,a-5%-PS,b-10%-PS,c-15%-PS和d-20%-PS的可逆比容量分别为198.7 mAh·g-1,237.5 mAh·g-1,261.2 mAh·g-1,237.3 mAh·g-1和215.7 mAh·g-1,相比第一周期的可逆比容量保持率分别为79.38%,80.95%,79.54%,80.48%和76.54%.除了d-20%-PS的循环保持率稍低外,其他都相差不大,这可能是由于d-20%-PS所含硼酸量较多,循环保持率有所下降,且硬炭负极材料的比容量衰减都比较大,这一方面主要是硼酸量增多,促使产生更多的石墨微晶,材料有序化程度提高,吸附能变小,脱嵌锂离子变少,且层间距变小,不利于锂离子的脱嵌;另一方面是由于硬炭中的结合氢和微孔中储存不可逆锂造成的[17],如何减少硬炭中的氢和微孔中储存的不可逆锂,而提高硬炭的循环性能,这是后续研究的重点.

表4 掺入不同硼酸量硬炭的电导率、倍率和循环保持率

Tab.4 Conductivity, retention rate and cycle of doped with different amount of boric acid hard carbon

样品导电率/(S·cm-1)1C/0.2C/%2C/0.2C/%5C/0.2C/%循环率/%PHC3.0964.8048.8022.0079.38a-5%-PS2.4667.1151.1025.5080.95b-10%-PS2.3867.3751.8226.8279.54c-15%-PS2.2965.3750.5324.0381.48d-20%-PS2.2262.9648.8922.2276.54

1 C/0.2 C:1 C与0.2 C倍率下比容量的比值,后面以此类推.

循环次数

3 结 论

1) 掺入硼酸后,硬炭结构更加有序,石墨微晶增多、层间距变小、材料灰分增多、振实密度减小.

2) 随着硼酸掺入量的增加,硬炭的比表面积、固体电解质中间相膜电阻和总孔体积变小、平均孔径增大、首次不可逆比容量减小、库伦效率提高,当掺入的硼酸量占硬炭质量10%及以上时,这些性能指标几乎保持不变.

3) 掺入硼酸后,硬炭负极的工作电压有所提高,由于硼原子本身的缺电子性,可逆比容量先变大后变小,当硼酸占硬炭质量的10%时,可逆比容量最高,达到461.1 mAh·g-1,电解质中间相膜电阻仅为24.53 Ω.

4) 添加硼酸后,硬炭材料的电子电导率逐渐变小,循环性能稍变差,倍率性能则变化不大.

[1] SUN Y, PU W H, HE X M,etal. Progress in hard carbon anode materials for Li-ion battery[J]. New Chemical Materials, 2005, 33(11): 7-10.

[2] YIN G P, GAO Y Z, SHI P F,etal. The effect of boron doping on lithium intercalation performance of boron-doped carbon materials[J]. Materials Chemistry and Physics, 2003, 80(1):94-101.

[3] WU X D, WANG Z X, HUANG X J,etal. Increment of Li storage capacity in B2O3-modified hard carbon as anode material for Li-ion batteries[J]. Journal of the Electrochemical Society, 2004, 151(12):A2189-A2192.

[4] HERBERT H S, KENSHIN K, HIROSHI N. Nanostructure criteria for lithium intercalation in non-doped anphosphorus-doped hard carbons[J]. Journal of Power Sources, 1997, 68(2):258-262.

[5] LEE J H, LEE H Y, OH S M,etal. Effect of carbon coating on electro-chemical performance of hard carbons as anode materials for lithium-ion batteries[J]. Journal of Power Sources, 2007, 166(1):250-254.

[6] ZHOU P, PAPANEK P, BINDRA C,etal. Electrochemical performance of lithium ion battery, nano-silicon-based, disordered carbon composite anodes with different microstructures[J]. Journal of Power Sources, 2004,125(2):206-213.

[7] DAHN J R, SLEIGH A K, SHI H,etal. Dependence of the electrochemical intercalation of lithium in carbons on the crystal structure of the carbon[J]. Electrochimica Acta, 1993, 38(9):1179-1191.

[8] GUO Q, ZHENG Z, GAO H,etal. Observation of a new particle in the search for the standard model higgs boson with the ATLAS detector at the LHC[J].Physics Letter B, 2012,716(1):1-29.

[9] ENDO M, KIM C, KARAKI T,etal. Anode performance of a Li-ion battery based on graphitized and B-doped milled mesophase pitch-based carbon fibers [J]. Carbon, 1999, 37(4):561-568.

[10]尹鸽平, 周德瑞, 夏保佳, 等. 掺磷炭材料的制备及其嵌锂行为[J]. 电池, 2000, 30(4): 147-149.

YIN Ge-ping, ZHOU De-rui, XIA Bao-jia,etal. Preparation of phosphorous doped carbon materials and their embedded lithium behavior[J]. Battery Bimonthly, 2000, 30(4): 147-149. (In Chinese)

[11]DRESSELHAUS M S, FUNG A W, RAO A M,etal. Raman scattering and electrical conductivity in highly disordered activated carbon fibers[J].Journal of Materials Research,1993,8(3):489-500.

[12]ZHANG X, HAN S C, FAN C L,etal. Effects of pre-carbonization on the structure and performance of hard carbon in lithium cells[J]. Journal of Solid State Electrochemistry, 2014, 19(3): 715-721.

[13]MOCHIDA I, KU C H, KORAI Y. Anodic performance and insertion mechanism of hard carbons prepared from synthetic isotropic pitches[J]. Carbon, 2001, 39(3):399-410.

[14]BUIEL E R, GEORGE A E, DAHN J R, Model of micropore closure in hard carbon prepared from sucrose[J]. Carbon, 1999, 37(9):1399-1407.

[15]XUE J S, DAHN J R. Dramatic effect of oxidation on lithium insertion in carbons made from epoxy resins[J]. Journal of the Electrochemical Society, 1995, 142(11):3668-3677.

[16]DOI T, MIYATAKE K, IRIYAMA Y,etal. Lithium-ion transfer at an electrolyte/non-graphitizable carbon electrode interface[J]. Carbon, 2004, 42(15):3183-3187.

[17]DAI Y, WANG Y, ESHKENAAZI V,etal. Lithium-nuclear magnetic resonance investigation of lithium insertion in hard carbon. [J]. Journal of the Electrochemical Society, 1998, 145(4):1179-1183.

Influences of Boric Acid on the Structure and Electrochemical Performance of Hard Carbon Anode

HAN Shao-chang†, ZHANG Wei-hua, FAN Chang-ling, ZHANG Xiang, ZENG Tao-tao, LI Ling-fang

(College of Materials Science and Engineering, Hunan Univ, Changsha, Hunan 410082, China)

Hard carbon anode containing boron atoms for lithium ion batteries was synthesized by adding boric acid in the pre-carbonized precursor of phenolic epocy resin. The micro-structures of materials were characterized by X-ray diffraction, scanning electron microscope and other technical means. The pore characteristics and specific surface areas were determined in nitrogen absorption method. The electrochemical performance of anode was analyzed by cyclic voltammetry, electrochemical impedance spectra and galvanostatic charge and discharge experiments.The results show that the layer distances, specific surface area, pore volume and initial irreversible specific capacities decrease and the initial coulombic efficiency increases with the increase of the content of boric acid. The reversible capacity increases from 332.2 mAh·g-1to 461.1 mAh·g-1and the corresponding resistance of solid inter-phase film decreases from 33.86 Ω to 24.53 Ω when the doping content of boric acid reaches 10%.

lithium-ion batteries; boric acid; phenolic epoxy resins; hard carbon

2015-05-17

国家自然科学基金资助项目(51372079, 51172068,51472082),National Natural Science Foundation of China(51372079,51172068,51472082)

韩绍昌(1951-),男,湖南澧县人,湖南大学教授,博士生导师

†通讯联系人,E-mail:hansc@hnu.edu.cn

1674-2974(2015)12-0007-08

TM912.9

A