德兴铜矿选钼工艺改造与生产实践

2015-01-16郭株辉

郭株辉

(江西铜业集团公司)

德兴铜矿选钼工艺改造与生产实践

郭株辉

(江西铜业集团公司)

为合理回收德兴铜矿铜精矿中的金属钼,进行了选钼工艺改造。通过将大山选厂铜精矿引入选钼、改用片状Na2S配药、应用预处理新工艺、钼精矿闪蒸干燥法等措施,使选钼技术和经济指标有了重大突破。针对原料粒度变细、选别难度加大、设备不配套等特点,实施了5 000 t/a钼精矿改造项目,通过流程结构优化、柱机联合作业、串联浓缩、2次分级预处理等新手段,使选钼规模、产量及技经指标又有了显著提升,各项数据显示,该矿在伴生钼资源综合回收领域其选钼技术处于国内领先水平。

选钼 细粒级 预处理 闪蒸干燥 柱机联合

德兴铜矿属特大型斑岩铜矿,矿石中以铜为主,伴生的金、银、钼、硫、铼均可综合回收,其中钼金属储量达数十万t,在选矿过程中,钼等有价金属富集在铜精矿(也称铜钼混合精矿,以下统称选钼原料)产品中。建矿以来,该矿曾针对选钼进行过大量的试验研究工作[1],在取得一定成果的基础上于1982年自行改建了一座半工业性质的铜钼分离车间,年产钼精矿仅几十吨,之后德铜二期扩建工程配套新建了铜钼分离车间,于1985年5月底投产。而三期扩建工程建设时,由于受当时铜钼分选成本高、钼价低的影响,虽有设计,但未能实施工程化。

20世纪80年代初到90年代末,由于铜钼分选受诸多因素的影响,德铜选钼系统基本处于时停时开的半停产状态,造成钼、铼资源的浪费[1]。90年代末,该矿通过将大山选厂铜精矿引入选钼、采用片状硫化钠、开发预处理新工艺等技术手段后,铜钼分选技术取得了重大突破,选钼成本大幅下降,产品产量、技经指标有了明显好转。2007—2008年实施的5 000 t/a钼精矿改造项目,使选钼工艺进一步得到完善,其产能规模、成本、产品质量、回收指标再次出现大幅改善,钼精矿产量逐年攀升,德兴铜矿选钼生产也由此步入了常态化,钼、铼资源得到了充分的回收利用,为企业创造了巨大的经济和社会效益。

1 工艺改造

1.1 前期(1998—2007年)工艺改造与措施

1.1.1 将大山选厂铜精矿引入选钼[2]

德兴铜矿设计的二期铜钼分选车间是以原一、二期选厂(现泗洲选矿厂)所生产的铜钼混合精矿(设计含钼品位0.384%)为原料,但实际上由于原料含钼品位低且波动大,为0.05%~0.50%(年均0.12%左右),造成作业条件紊乱,选别效果差,生产成本高,造成选钼长期停车,不能正常生产。1998年初德兴铜矿为恢复选钼生产,除了将粗选段流程结构作适当调整并将部分A型浮选机改为BF型浮选机外,将大山选矿厂的铜精矿引入到选钼作业(钼品位年平均约0.28%),同时采用TXF-901分析仪对原矿品位进行快速检测,确保了入选原料含钼品位及台效的稳定,为选钼的持续正常作业提供了保证,选钼成本、技经指标得到改善,扭转了德兴铜矿选钼长期处于亏损的状态。

1.1.2 采用新型矿浆计量自动加药控制系统

长期以来,制约选钼均衡生产的硬件手段,即入选矿浆与药剂添加的准确计量和合理分配问题,始终未得到很好的解决。选矿厂曾进行过多次改进,如安装电磁流量计测矿浆量,用玻璃管流量计、单片机控制的加药机添加硫化钠等,但均不成功。2000年初,德兴铜矿与长沙拓创科技发展有限公司合作[3],针对选钼生产特点开发设计了以可编程序控制器(PLC)为控制核心,可实现入选矿浆量的调节、计量和药剂添加的自动控制系统,该套系统的成功应用,较好地解决了以前单靠人工手动操作无法计量与核算而造成选钼生产不稳、药剂单耗高、浪费大的难题。

1.1.3 改用片状Na2S代替桶装Na2S用于生产

铜钼分选作业成本主要是Na2S的消耗,约占选钼总成本的70%,对于硫化钠药剂,长期以来,一直沿用桶装[2]供应,质量难以保证。Na2S配制当中,由于溶解速度慢,浓度极不稳定,用量难以控制,对浮选作业影响较大,易造成药量消耗过大,影响选钼指标。1998年采用片状硫化钠(袋装)后,硫化钠质量明显改善,且配制方便,浓度稳定,有利于现场均衡添加与控制,据统计此项措施使Na2S的单耗在原有基础上下降了10个百分点以上,经济效益显著。

1.1.4 预处理新工艺的成功应用

经一系列措施改造,近年钼精矿年产量由几十吨提高到450 t左右,基本做到全天侯选钼并实现了盈利。但以德兴铜矿所拥有的钼资源而言,铜钼分选还未摆脱药剂消耗大、产量低、技术指标不高的基本现状。因此,2001年初,攻关组针对选钼原料矿浆粒度细(见表1)、铜品位高、黏性大、残留药剂多、表面被污染等特点进行了分析,提出采用适宜微细粒分级的水力旋流器[4]进行预处理的新工艺,取沉砂,抛溢流,以脱除-10 μm粒级和大部分残留药剂,达到脱泥、脱药和浓缩目的。

表1 铜钼混合精矿粒度分布组成

2000—2001年开展了小型试验和半工业试验,试验结果表明,选钼原料经预处理后分选效果显著提高,硫化钠单耗大幅度下降。预处理后沉砂与全原浆1次粗选指标及Na2S消耗对比情况见表2。

表2 选钼预处理半工业试验指标和硫化钠消耗对比

在上述试验取得成功的基础上,于2002年6月完成了预处理新工艺技术改造并投入生产应用,当年钼精矿产量达到1 400 t,实现了历史性突破。预处理应用前后各主要技术经济指标对比见表3。

表3 预处理工艺应用前后技术经济指标对比

由表3可知,采用预处理新工艺:①技术经济指标显著提高,选钼回收率提高了11.14个百分点,精矿品位提高了0.63个百分点,硫化钠消耗降低了17.37 kg/t,其他各种药剂如水玻璃、煤油等也大幅降低,年节约生产成本2 000万元以上;②生产操作稳定,浮选泡沫性脆,流动性好,浮选速率明显加快,中矿循环量大幅度减少,“发黏”现象大有好转,浮选泡沫更为“清爽”。

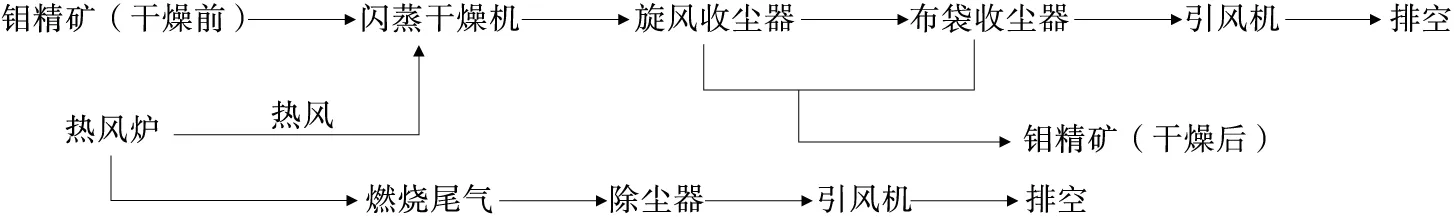

1.1.5 钼精矿烘干工艺改造

随着钼精矿产量的逐年增加,原有钼精矿烘干系统已逐渐制约选钼的正常生产。原设计采用ZLG-3螺旋蒸汽干燥设备,由于工艺陈旧,设备老化,效率低,处理能力有限。因此, 2003年初通过合作,采用了一套由辽宁东大粉体工程技术有限公司开发研制的SKSZ85闪蒸干燥机[5]对钼精矿进行干燥,其处理能力为1.4~1.7 t/h,是原螺旋蒸汽干燥机的5倍,煤耗为70~80 kg/t,是原螺旋蒸汽干燥机的1/4。干燥工艺改造后,达到了预期效果,不仅效率高,而且干燥后产品水分降至1%以下,远低于螺旋蒸汽干燥机3%的水准,干燥质量好。改造后干燥工艺流程见图1。

1.2 5 000 t/a钼精矿改(扩)建工程

经过多年的技术攻关和工艺完善,选钼工艺技术取得了长足进步。然而随着德兴铜矿扩产到13万t/d,铜钼混合精矿量将达1 687 t/d以上,现有的选钼流程及装备已与之不相适应,存在的问题主要有:综合选别能力不足,仅1 300 t/d,且4个浮选系列分散于两个选钼车间,台效低,操作管理不便;上游原料粒度变得更细,-10 μm粒级由原先的12%左右上升到了30%以上,选别难度加大;浮选、再磨设备陈旧老化效率低,尤其是新铜车间3#、4#系列浮选指标较差;精选段作业效率低、中矿量大且影响到粗选,精矿品位和作业回收率均不高;流程配置不合理、自动化程度不高。因此,实施5 000 t/a钼精矿项目的改造势在必行。

图1 改造后干燥工艺流程

1.2.1 主要设计方案

5 000 t/a钼精矿改(扩)建项目由中国恩菲工程技术有限公司设计[6],设计规模为5 000 t/a钼精矿,考虑到原料含钼品位和各阶段铜金属量的波动,实际按10 000 t/a规模进行设计。主要工艺设备选择遵循以下原则:①“少投入,多产出”,尽可能利用原有设施;②对现有厂房结构不做大的改动,以节省投资和缩短建设周期;③选用成熟的新技术、新工艺,选型先进可靠的设备;④提高自动化水平。

主要设计内容如下:

(1)选矿流程。延用现有钼选矿流程,将现有精选2作业改用浮选柱,将现有精选3、精选4、精选5、精选6各作业改用两次浮选柱精选。

(2)主要设备配置。在现有二期选钼厂(3#、4#系列厂房)内进行改造,钼粗、扫选和精选1按2个系统平行配置,每个系列为5 000 t/a钼精矿规模。精扫选浮选机、3次精选浮选柱、粗精矿再磨机、粗精矿浓密机等按一个系列配置。

(3)主要设备。浮选系列的粗选用4槽,扫选用2槽,精选1用2槽,精扫选用2槽,均为10 m3浮选机;精选2、精选3各选用1台φ2.13 m的浮选柱,精选4选用1台φ1.22 m浮选柱;中矿浓缩机选用1台φ20 m高效化浓缩机,钼精矿新增1台φ12 m高效化浓缩机;粗精矿再磨选用1台立式塔磨机;过滤设备增加1台板框压滤机;干燥设备将已有闪蒸干燥机改造后提升处理能力。为了确保钼精矿浓缩溢流不跑混及脱药效果,采用φ20 m高效化浓缩机(不加絮凝剂,只改变给矿方式等)。

(4)自动化仪表。为保证主要工艺流程的稳定及连续生产,设计配备全新整套仪表及计算机控制系统,对生产系统的工艺参数进行全面检测和控制。对温度、压力、流量、浓度、液位等检测配备全套仪表。对于浓度测量采用核辐射仪表,矿浆金属品位采用载流X荧光分析仪、药剂添加采用微机控制的定量加药系统。

1.2.2 工艺流程和指标

根据试验、现场实践和设计产品质量要求等,按照工艺先进、指标可靠的原则,确定了设计工艺流程见图2,设计指标见表4。

图2 5 000 t/a钼精矿改(扩)建项目设计工艺流程

表4 铜钼分选设计指标

注:铜选厂钼回收率按75%计;铜精矿预分级按85%计,进入选钼系统后,钼回收率按85%计。

2 生产实践

2.1 5 000 t/a钼精矿改(扩)建工程试生产

5 000 t/a钼精矿改(扩)建工程于2008年8月实施完毕,9月份开始调试,10月份负荷试车。负荷试车过程中,发现存在如下问题。

2.1.1 设计流程结构不合理

(1)设计将粗选段的精选1泡沫直接转入精选2(浮选柱)作业,由于精选1采用的是10 m3浮选机,精矿泡沫产率波动大,且浓度低(7%左右),导致精2的浮选柱操作很不稳定,工艺条件难以控制。

(2)设计的精扫选作业采用2槽10 m3浮选机,其尾矿与粗选的精矿泡沫、精选2的尾矿合并后一道进入精选1作业,由于精2、精3均采用浮选柱作业,受上道工序的影响,精扫选的作业浓度极低,大约4%左右,尾矿进入精选1后,导致矿浆体积量过大,槽体通过能力不足,精选1作业很难稳定,并传导至粗选段后也难以控制,流程受阻,无法正常生产。

2.1.2φ20 m中矿浓缩底流泵故障频繁

设计的精选2作业精矿(中矿)采用1台φ20 m高效化浓缩机浓缩,底流采用kp600软管变频泵将矿浆输送至塔磨机,经磨矿后矿浆扬送至精选3处理,由于软管泵对比重大、矿浆浓度变化广的矿浆不适应,导致泵上量不稳、管路易堵、泵体漏浆并伴有频频跳闸现象,造成工艺流程不畅通,受阻严重。

2.1.3 粗选段给料不均衡

粗选段2个系列分别由3#、4#的φ30 m浓缩底流渣浆泵采取单打一方式给矿,并可实现变频,但存在如下问题:①因2台φ30 m浓缩机采用并联方式对原料浓缩,由于分矿不均问题,浓缩后底流浓度变化不一且波动大,导致粗选段2个系列台效差异大,波动不稳;②1台泵对应1个系列供矿,虽然矿浆可计量,但缺乏稳量装置无返量手段,不能实现两系列无差异化均衡供矿,对浮选操作造成困难。

2.2 工艺优化与完善

2.2.1 调整设计流程结构

(1)为了避免精选2(浮选柱)给矿波动大及入选浓度过低问题,将由精1泡沫直接转入精选2作业改为先进入φ20 m高效浓缩机浓缩,浓缩后底流经塔磨后再进入精选2作业,不仅解决了上述问题,同时对选别物料还起到浓缩脱药和磨矿后矿物表面被擦洗的效果,为精选2作业创造了良好条件;另外,将φ20 m浓缩底流软管泵改为渣浆泵,避免频繁出现故障。

(2)将原设计精选3作业由φ20 m浓缩底流给矿改为由精选2的精矿直接给矿,将原用于处理精3尾矿的2槽10 m3浮选机改用处理精选2的尾矿,调整后的流程更为顺畅。

2.2.2 优化柱机联合作业流程

设计采用2槽10 m3浮选机用于浮选柱的精扫选,其尾矿与粗选精矿泡沫合并进入精选1作业,改进方法为:将柱机联合流程进一步延伸,利用一期厂房原4 m3浮选机对2槽10 m3浮选机(称精扫1)的尾矿经浓缩后作进一步处理(称精扫2),其精矿分别依次返回精2、精3作业;而精扫2的尾矿则转入φ30 m浓缩机与选钼原料合并。其好处为:①发挥了柱机联合流程优势,对提高选钼回收率有利;②通过φ30 m浓缩机的缓冲作用,直接消除了原设计精扫选尾矿因浓度低、体积量波动大对粗选作业段的影响,而且原料利用不受损失,确保了流程的稳定和回收率的提高。

2.2.3 采取串联浓缩、实现浮选均衡给料

针对粗选段给料不均衡问题,首先将3#、4#的φ30 m浓缩机由并联浓缩改为串联浓缩;其次将原先由2台底流泵给2个系列以单打一方式供矿改为由1台泵集中供矿,同时增设分配、计量装置和返量手段,确保了浓度稳定和两个浮选系列无差异性均衡供矿。

2.2.4 完善预处理工艺、提高选钼入选矿量

预处理工艺通过之前的1次分级改为2次串联分级,1、2次沉砂合并进入选钼系统,溢流部分抛弃,沉砂产率由75%提高至85%左右。为进一步提高选钼入选矿量,对旋流器结构参数进行多次优化,并将2次分级旋流器规格由之前的φ150 mm调整为φ100 mm,分级效率进一步得到提高,沉砂产率也上升至87%以上。

2.2.5 优化后选钼工艺流程

优化后选钼工艺流程见图3。

2.3 改造效果

5 000 t/a钼精矿改(扩)建工程建成后,经调试生产逐渐趋于正常。改造前后指标对比见表5。

由表5可知:

(1)改造后,预处理产率提高了11.90个百分点,选钼日处理量提高了38个百分点,综合回收率提高了11.30个百分点。

(2)选择增大后的新型浮选设备,选别效率得到提高,药剂单耗下降,选钼成本进一步降低,实现了低成本选钼。

(3)针对选钼原料粒度细的特点,在精选段首次成功应用浮选柱3次作业,确保了精矿品位的提高,精矿中含铜品位从2.5%下降到1.6%以下;通过柱机联合作业流程,兼顾了粗、细粒级钼的回收,使精选段钼回收率有了大幅提升,提升幅度达38.26个百分点,达到了“早收快收”的效果,浮选作业钼总回收率得到了显著提高。

(4)据流程查定分析[7],因上游选铜工艺的改进,选钼原料粒度变得更细,经预处理后,-29 μm粒级达83%,给铜钼分选增大了难度;进入2段浮选,给矿粒度组成进一步细化,-23 μm粒级近90%,整体而言,浮选机粗粒级回收好于细粒级,浮选柱细粒级回收则好于粗粒级,改造后的工艺适合上述条件,达到了预期效果。

图3 改进后选钼工艺流程

表5 改造前后指标对比

(5)对于特细粒级矿的选别而言,由于各作业点精矿泡沫量大、浓度低,中间矿的浓缩脱药环节显得尤为重要,否则易造成流程不畅,指标低下。

3 结 语

(1)德兴铜矿选钼原料主要特点是含铜高、粒度细、碱性大、泡沫黏、矿浆被残留药剂污染,分选十分困难。

(2)实践证明,预处理工艺是选钼的核心技术,是实现低成本选钼和兼顾钼综合回收率提高的最佳途径。

(3)采用柱机联合新工艺特别适合细粒级矿铜钼分离选别作业,是提高产品质量和回收率的较佳工艺组合。

(4)因选钼原料较特别,各作业点精矿泡沫量大、浓度低,因此浓缩脱药环节尤为重要。

(5)选钼还有12%左右的超细粒级原料(即预处理后的溢流部分矿)没有被利用,是未来攻克研究的重点。

[1] 毛义春,陆桂芳.德兴铜矿选硫与选钼工艺的研究与应用[R].德兴:德兴铜矿,2008.

[2] 郭株辉.德兴铜矿恢复选钼生产及技术改造[J].铜业工程,1999(3):6-8.

[3] 李少俊,郭株辉,周兵胜.新型矿浆计量调节自动加药控制系统[J].有色金属:选矿,2002(1):36-38.

[4] 雷贵春.旋流器在德兴铜矿铜钼分离工艺中的应用[J].矿冶,2005(1):32-35.

[5] 汪 毅,赵 军.闪蒸干燥机在钼精矿干燥上的应用[J].中国钼业,2003(6):41-42.

[6] 卫红星,邢雨瑞,罗 冶.5 000 t/a钼精矿改(扩)建工程初步设计书[R].北京:中国恩菲工程技术有限公司,2007.

[7] 张红华,钟文慧.5 000 t/a选钼系统流程考查报告[R].德兴:德兴铜矿技术中心矿山部,2009.

2015-05-18)

郭株辉(1965—),男,高级工程师,334224 江西省德兴市。