PLC控制在电石炉电极升降控制中的应用

2015-01-15陈玲

陈 玲

(江苏联合职业技术学院徐州经贸分院,江苏 徐州 221004)

电石炉是电石生产的主体设备,生产电石时需把电能转变成热能,将炉料加热到预定温度。所以,电石生产的关键在于电石炉内温度值的大小和稳定性。而温度的改变是由电极棒插入炉料的深度来调节的,因此,三相电极的位置控制是电石炉控制系统的重点和难点。电极位置控制不好,不仅消耗能量和时间、损失热量,还会加重电极及短网等零部件的损坏程度,缩短电石炉使用寿命,造成成本升高,更严重的是会导致炉喷[1]。

为了保证电极始终处在适当的位置,目前大都采用改进电气参数、做细原料加工处理以及适时调整炉料电阻等措施,但效果均不理想[1]。由于PLC具有较完善的功能、高可靠性和强抗干扰的能力,能有效控制电极位置,运行效率高,且可视化人机界面简单直观、便于操作,因此笔者采用PLC控制电极系统,实际运行后取得了较好的效果。

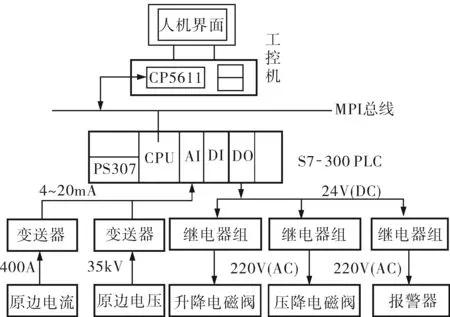

电石炉控制系统的主要功能是三相电极的升降控制、压放控制、报警保护及数据采集处理等。根据现场需求研究采用以PLC为控制系统和以工控机为人机接口相结合的方式进行集中控制。PLC的高可靠性和强抗干扰性满足系统要求,负责控制系统所需信号的采集和各种逻辑控制与运算。人机界面选用工控机,主要负责系统协调控制、过程值显示、状态监控及历史存储打印输出等。电石炉控制系统的结构如图1所示。

1.1 电极升降控制系统

电石生产中,经实验验证,在不改变电石炉变压器二次端电压的情况下,电石炉内的温度与电极电流成正比关系,而且一般情况下变压器二次端电压变化不大[2],所以控制好电极电流成为控制炉温的主要手段。电极电流要尽量保持稳定,需控制电极升降来满足要求。以PLC为核心,采用先进的智能算法,对电极位置进行动态调节,使炉内电流与电流设定值保持平衡。

图1 电石炉控制系统结构框图

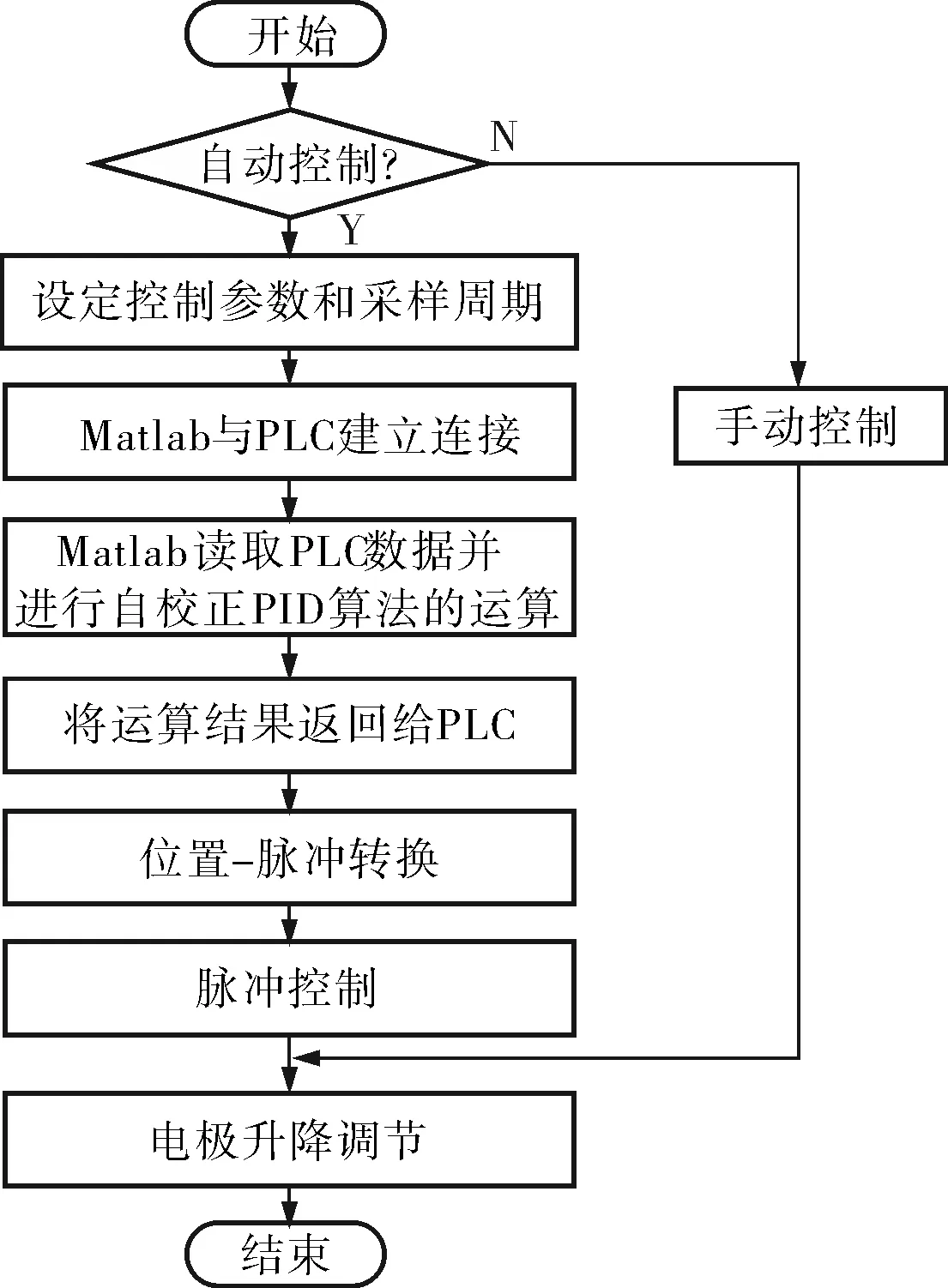

电极升降操作方式有手动控制和自动控制,手动控制适用于电极电流波动较大时,自动控制适用于电极电流运行比较稳定时[3]。

常规的电极升降控制有恒电流、恒功率及恒流压比等[4]。本系统的电极升降采用恒电流控制方式,利用电弧电流的设定值与实际值进行比较,根据其差值来调节三相电极中的任意一相升降控制。当该差值大于零,即设定值大于实际值时,电极应向下调节,反之则上升调节,最终达到电流平衡点,从而进行稳弧加热的过程[5]。

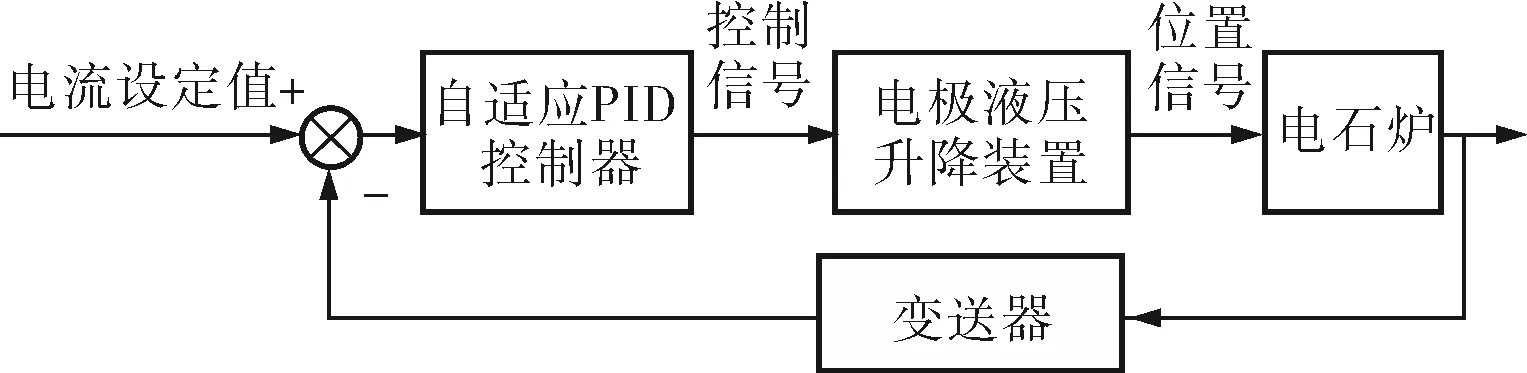

如图2所示,电极升降装置的设计思路是:首先利用变送器将电石炉原边电流0~400A转换为4~20mA信号,送入PLC经A/D变换后的数字量进行数据处理,即得控制器反馈值,同时利用WinCC上位机软件通过MPI通信将人工电流设定参数送入PLC,即得控制器设定值;然后由PLC通过比较电流的设定值与反馈值得出偏差,经过自适应PID控制得到控制量,驱动电极液压升降装置,改变电极位置,实现自动升降。电极的升降又引起电极电流的变化,所以电石炉控制系统采用闭环控制,可根据反馈电流进行校正,抵消干扰,保证控制的有效性[6]。

图2 电极升降控制系统结构框图

1.2 电极压放控制系统

电极压放的目的是保证电极的冶炼长度,可自动压放,也可手动压放。自动压放时系统能及时地检测其变化,定时压放,实现补偿。电极的压放控制由电磁阀和液压缸驱动。

电极压放系统主要由上、下摩擦环和锥形环组成[7]。未实施压放程序时,电极被上、下摩擦环和锥形环锁定。当需要压放时,电极升降油缸停在某一位置不动,靠液压的作用实现。电极压放装置在控制系统的程序控制下,按顺序实施电极压放过程(图3)。

图3 电极压放过程示意图

2 系统软件

S7-300 PLC的编程软件是STEP7,有梯形图(LAD)、语句表(STL)和功能块图(FBD)3种基本编程语言[8],采用结构化的用户程序。像高级语言一样,用子程序完成特定的功能,再由主程序调用各子程序来实现复杂的程序功能。

2.1 电极升降控制程序

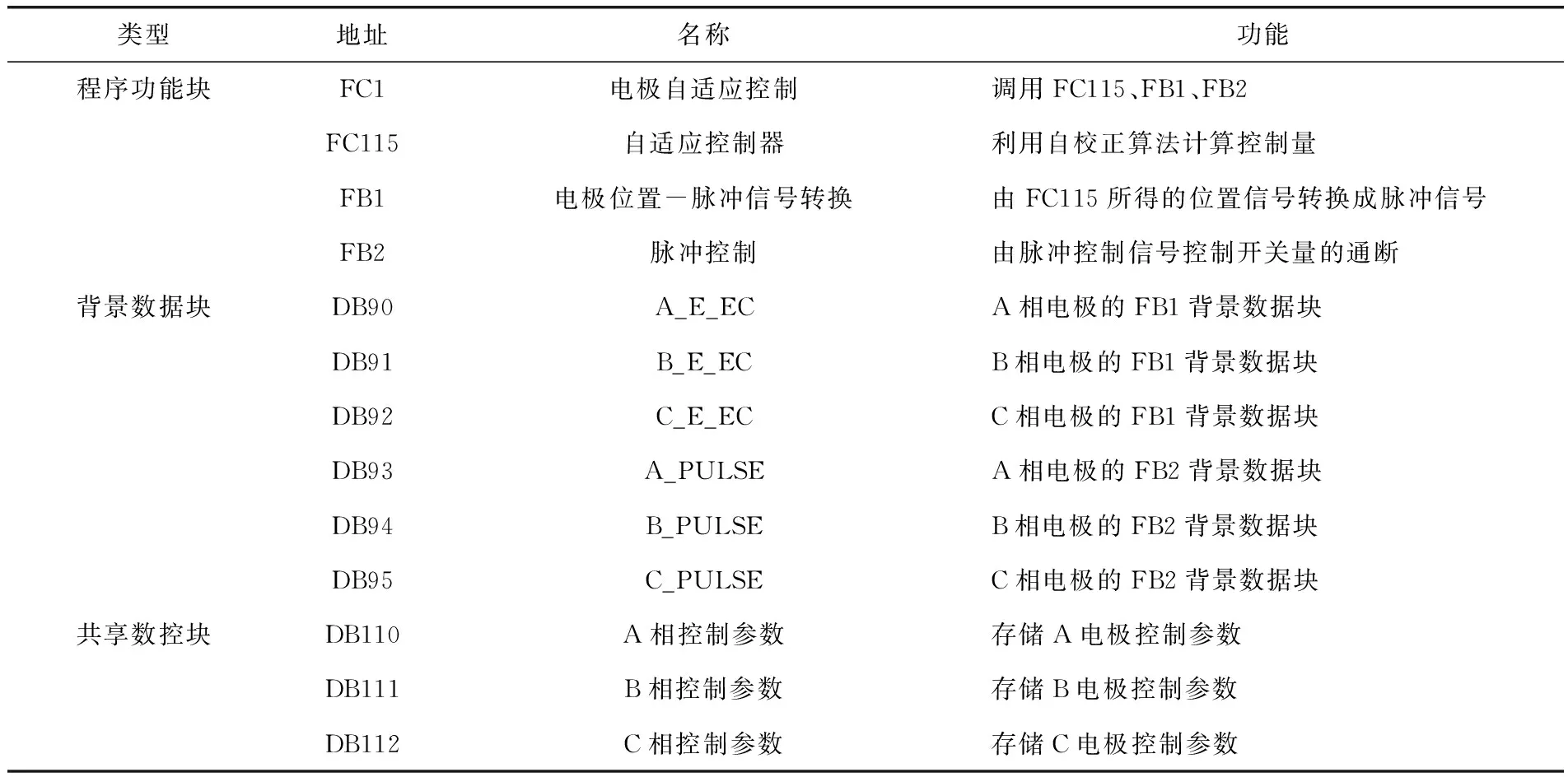

根据S7-300 PLC的程序结构,将主要模块放在两个组织块OB1和OB35中。OB1完成功率计算、报警及软测量等;电极升降PLC控制程序由OB35实现,整体结构主要有数据采集处理和电极升降控制两部分,程序调用结构如图4所示。

图4 电极升降控制PLC程序调用结构框图

在利用STEP7编程前需系统地创建和分配若干子程序块(FC)和数据块(DB),具体分配见表1。PLC控制的电极升降控制流程如图5所示。

表1 电极升降控制系统PLC程序块

图5 电极升降控制系统流程

2.2 电极压放控制程序

电极压放过程中,升降缸下降动作中,电极被压放,压放完毕各位自动复原[9]。电极压放控制程序分为手动方式和自动方式,压放遵循“勤压、少压”原则。手动方式时,操作人员对每个动作环节单步控制,手动设置升降缸下降时间;自动方式时,压放长度由升降缸的行程决定[10]。两种方式可以相互切换。电极自动压放时的PLC控制流程如图6所示。

图6 电极压放控制流程

3 结束语

电石炉系统采用PLC控制后,能有效控制生产过程,提高电石的产量和质量,解决了操作人员操作困难、劳动强度大的问题。可视化人机界面和报警保护功能可以实时地掌控现场设备的运行状态,有效应对和处理信息,有利于安全、稳定的生产。自适应PID控制算法保证了电极位置的控制精度,并成功应用在生产中,改善了电炉的自动化操作水平,降低了能耗。

[1] 赵松杰,李兰忖.中小型电石炉电极位的PLC控制[J].华北水利水电学院学报,2007,28(4):48~49.

[2] 吴勇.PLC在电石炉控制系统中的应用[J].自动化与仪器仪表,2005,(3): 45~47.

[3] 陈龙.智能 PID 控制在电石炉电极调节系统中的应用研究[D].西安: 西安电子科技大学, 2006.

[4] 黄杰.电石炉控制系统的设计与先进控制方案的研究[D].南京:南京理工大学,2008.

[5] 戚志东,黄宁吉,黄杰.电石炉电极升降模糊控制系统设计与应用[J].工业控制计算机,2009,22(7):43~44.

[6] 刘芙蓉,张丹红,胡荣强.PLC在电石炉控制中的应用[J].控制工程,2002,(4):46~47.

[7] 李建兴.基于 PLC 的电石炉控制系统研究与设计[D].长沙: 中南大学,2008.

[8] 秦益霖.西门子S7-300PLC应用技术[M].北京:电子工业出版社,2012:42~44.

[9] 李建兴,蒋新华.基于PLC的电石炉模糊控制系统研究与应用[J].福建工程学院学报,2007,5(6):555~557,585.

[10] 谢更柱,王德志.模糊控制与 PID 结合控制在电石炉上的应用[J].化工自化及仪表,2004,31(5):82~83.