混合机旋转变频自控系统的优化

2015-01-15范玉德孙良勤苏会忠

冯 梅 范玉德 孙良勤 苏会忠

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

混合机是中国工程物理研究院化工材料研究所的重要设备,主要用于一定温度和真空度下化工材料的混合,由主机、液压系统、真空系统、热水循环系统、检测系统及控制系统等部分组成。主机包括机架、桨叶、混合锅及油缸等。液压系统包括油泵、液压马达及液压阀等,是混合机组的动力源。真空系统负责将混合锅抽真空。热水循环系统由热水箱、水泵及电磁阀等组成,为混合锅夹套提供热水。控制系统主要包括工控机、PLC、传感器及低压电器等,实现对主机、液压系统、真空系统、热水循环系统进行控制,共同完成设备的各项功能。在运行过程中,原转速控制系统频繁出现振荡和超调现象,严重影响了机组的正常运行。为此,该院组织技术力量,基于工控机、PLC和变频器优化设计混合机旋转变频自控系统,并采用GX Developer软件设计旋转方向、速度、转矩的控制与显示流程。

1 旋转控制系统的工艺要求①

旋转是混合机最重要的动作要求,要求控制平稳,不超过±2转。具有手动、自动两种功能,手动工况下实现混合桨按设定方向和速度旋转;自动工况下,在温度及真空度等其他条件满足的前提下,实现混合桨自动按设定的时间和工段、方向和速度进行旋转。

2 旋转控制系统存在的问题

所绘生产过程中混合机的转速曲线如图1所示。转动速度设定为10r/min,转速先上升至20r/min后下降,一直降到0即停止转动,然后又升到20r/min,又降到0;如此反复。

图1 混合机原转速曲线

衰减比n表示系统衰减响应曲线的衰减程度,定义为两个相邻的同向波峰值之比,即:

式中B1——前一转速波峰值;

B2——后一转速波峰值。

衰减比是系统的稳定性指标,衰减比越大系统越稳定,一般认为,随动系统n=10,定值系统n=4时,系统的性能较佳[1]。

最大动态偏差(最大超调量)指系统输出量的最大值与输出的稳态值之差,其与输出稳态值的相对百分数构成系统的最大超调量σ。最大超调量表征控制系统最大输出值偏离稳态值的程度,它是系统动态稳定性的重要指标。最大超调量σ定义为[1]:

式中y(tp)——最大瞬态偏差;

y(∞)——最终稳态值。

由以上分析可知,该混合机的转速控制系统为一个超调和频繁振荡的系统。

混合机的转速采用连续PID控制算法,由PLC实现。PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。PID控制器由比例单元P、积分单元I和微分单元D组成。其输入与输出的关系为[2]:

式中Kp、Ti、Td——比例增益、积分时间和微分时间。

混合机的转速回路工作原理:通过电信号控制比例阀的换向与开度,控制混合机搅拌桨的旋转方向和速度。根据工艺需要,在工控机上设置旋转方向和旋转速度,PLC通过比较和计算得到P、I、D控制参数,输出转速控制信号至DA模块,DA模块输出-10~10V直流电压信号至比例阀放大电路板,由放大电路板分别输出相应电流信号至比例阀的正转电磁铁和反转电磁铁,从而驱动比例阀线圈,达到油口切换与控制开度的目的,继而实现控制搅拌桨旋转方向与速度的功能。

由于混合机已使用十余年,转速系统的执行机构(比例阀和变量泵)的负载特性在长期运行过程有磨损和滞后现象,其负载特性和响应特性有较大变化,不能适应和匹配系统程序中的P、I、D控制参数,造成控制振荡、超调。因此,必须对转速自控系统进行优化改造。

3 旋转控制系统的改进

混合机旋转控制系统的改进方案有两种:

a. 不改变硬件设备和控制原理,用软件调整控制参数适应负载特性,改善控制品质,达到控制要求。其优点是暂时不需要购买和更换比例阀、放大电路板和液压马达,不产生硬件费用。但是编程量大、调试量也大;况且比例阀及放大板等硬件已经使用十多年,其负载特性、响应特性随着时间的失衡仍会不断改变,还会出现控制超调和振荡现象,需要不断调整控制参数,因此问题不能得到彻底解决,而且影响科研生产进度。

b. 改进控制原理,改善控制品质。将比例控制改为变频控制。其优点是编程量和调试量都比较小,而且能彻底解决问题。但是会产生购买变频器及液压系统等相应硬件的费用。

为彻底解决问题,并提高科研生产的工作效率,院技术人员决定采用方案b进行控制系统的优化改造。

3.1 硬件部分

3.1.1PLC

混合机旋转控制系统的硬件(图2)主要由FX3G PLC、MM-440变频器和研华工控机组成。PLC的CPU模块同时具有128点数字量I/O,另外配置有两块AD模块和一块DA模块。转速传感器测得转速信号,通过转速变送器输入4~20mA信号至PLC的AD模块,PLC进行信号处理,同时在工控机显示转速。根据工艺需要在工控机上设置旋转方向和旋转速度,PLC通过PID算法程序比较计算得到P、I、D控制参数,输出转速控制数字信号至PLC的DA模块。DA模块输出4~20mA信号控制变频器,由变频器控制变频电机。变频电机的转速与电源频率成正比,改变电动机定子的转动频率即可改变电机转速,实现油泵改变输出流量。驱动旋转油泵提供一定的压力可调节的流量,液压马达在该油液作用下运转,从而控制混合机搅拌桨叶的转向、转矩和转速。

图2 改造后转速控制系统的硬件构成

旋转控制系统的变量包括:油泵启停,桨正转、桨反转,手动、自动和真空启停(DI数字量输入);旋转油泵,正转阀、反转阀,冷却风机和变频器数字量控制端(DO数字量输出);转速显示、旋转油压显示、真空度显示(AD模拟量输入);转速控制(DA模拟量输出)。

3.1.2变频控制

变频器接收PLC的数字调速指令,然后由变频器对电机实现调速控制实现无极平滑调速。变频调速电机的控制原理如图3所示。变频器硬件线路中,空气开关QF1和接触器KM1得电后,变频器的启停控制信号由PLC的Y10输出,速度控制信号由PLC的DA模块的CH1输出4~20mA电流信号。

图3 变频调速电机控制原理

3.2 软件部分

PLC程序采用GX Developer软件开发。PLC指令系统非常丰富,包括位操作指令、数据处理指令、表功能指令及转换指令等[3]。

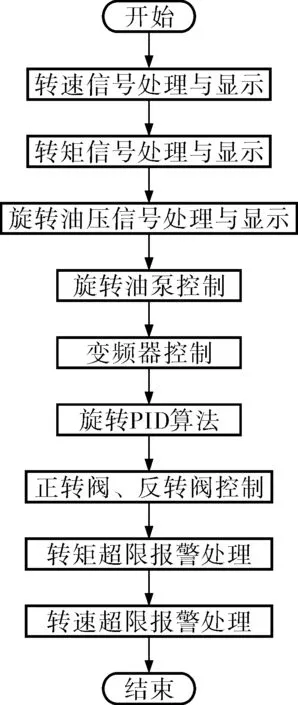

转速控制流程如图4所示。其中,转速、转矩、旋转油压信号处理与显示主要包括量程范围、标度转换、小信号处理及浮点数运算等。按动作顺序和安全联锁条件控制旋转油泵、正转阀和反转阀动作。执行PID算法,转速测量值与设定值比较,得到偏差,根据偏差PID算法给出控制作用,使执行机构按程序要求进行不同时间、方向和开度的动作。转矩、转速超限报警处理主要包括上下限判定、超限输出、声光报警及切断相应阀门等动作。

图4 转速控制流程

变频器是一种通用程度很高的交流调速装置,为了保证变频器适应不同的控制要求,并使其功能得以充分发挥,需要根据系统的实际情况调整并设定变频器的内部参数[4]。该系统中变频器设置的参数主要包括:标称电机电压、标称电机转速、标称额定电机电流及标称电机频率等;加速时间、减速时间、模拟量输入、热保护电流、最大给定值时的电机频率、最小给定值时的电机频率、外接电流给定信号及外部辅助给定信号等。

4 结束语

混合机旋转自控系统经过变频控制技术改造后,彻底解决了生产中的隐患,保证了产品质量和科研生产进度。实际运行结果表明:优化改进后的转速系统运行在10r/min的设定值上,控制非常平稳,输出值与设定值一致,再未出现超调、衰减、发散和频繁振荡现象。另外,其他转速设定值的控制品质也有同样良好的效果。

[1] 刘文定.过程控制系统的MATLAB仿真[M].北京:机械工业出版社,2009:6~7.

[2] 谢志英,王瑞云,杨艳玲.自动控制原理[M].北京:清华大学出版社,2014:280.

[3] 胡学林.可编程序控制器教程(基础篇)[M].北京:电子工业出版社,2014:67.

[4] 龚仲华.变频器从原理到完全应用——三菱、安川[M].北京:人民邮电出版社,2009:142.