聚乳酸纺黏非织造布的性能测试和分析*

2015-01-15严小庆蒋继红

孟 猛 严小庆 钱 程 蒋继红 沈 杰

(1.嘉兴学院材料与纺织工程学院,嘉兴,314001;2.杭州可靠护理用品股份有限公司,杭州,311300)

聚乳酸(PLA)是一种环保型生物质材料,它以玉米淀粉为原料,经过发酵、缩合和聚合等一系列反应制成[1-2]。PLA制品的废弃物在土壤或海水中经微生物作用可降解为二氧化碳和水,经植物光合作用可再次生成淀粉,达到完全循环再利用的目的,是一种可完全生物降解的材料[3]。

PLA纤维可以采用溶液和熔融两种纺丝方法加工,由于熔融纺丝法流程短、无溶剂污染问题,因而目前商业化的PLA纤维均为熔融纺丝方法所获得[4]。PLA纺黏非织造布是将PLA切片首先经过干燥工序,然后经过熔融挤压、冷却、牵伸、分丝成网和热轧加固过程而制成的PLA长丝纤维网。由于PLA的熔点为160~170℃,其组成单元L-乳酸在高温熔融状态下极易分解,因而除纺丝前的干燥脱水外,还需要对纺丝温度进行严格控制[5-6]。国内外对PLA纺黏非织造布的制备进行了较多的研究[7-9],但对其应用性能的研究未见报道。本文将PLA与普通聚丙烯(PP)和聚酯(PET)纺黏非织造布的性能进行了测试和对比分析,以期为PLA非织造布的加工和应用提供指导。为了使测试结果更准确,选用了布面均匀度较好的60和90 g/m2两种PLA纺黏非织造布作为测试样品。

1 试验部分

1.1 试验材料

PLA纺黏非织造布:60和90 g/m2两种;PET纺黏非织造布:60和90 g/m2两种;PP纺黏非织造布:60 g/m2(100%新料)、90 g/m2(100%新料)、62 g/m2(65%新料)和90 g/m2(65%新料)四种。

1.2 仪器设备和试验方法

采用YG(B)141N型数字式织物厚度仪测试厚度;断裂强力采用YG(B)026H型电子织物强力机,按照标准GB/T3923.1—1997进行测试;透气性采用YG461E型织物透气性试验仪,按照标准GB/T5453—1997测试;透湿性采用Lck-131型透湿量测定仪,按照标准GB/T12704.2—2009测试;表面接触角采用JC2000C1型接触角测量仪,按照标准ASTM D724进行测试;耐热性采用YG605型熨烫/升华色牢度仪进行测试,将样品裁剪成尺寸为10 cm×5 cm的规格,放入仪器的两夹板中加热,两个夹板温度可以独立控制,30 s后取出样品,观察并测量尺寸;采用MP511型pH计按照标准GB/T7573—2009测试pH值。

2 结果与讨论

2.1 强伸性能

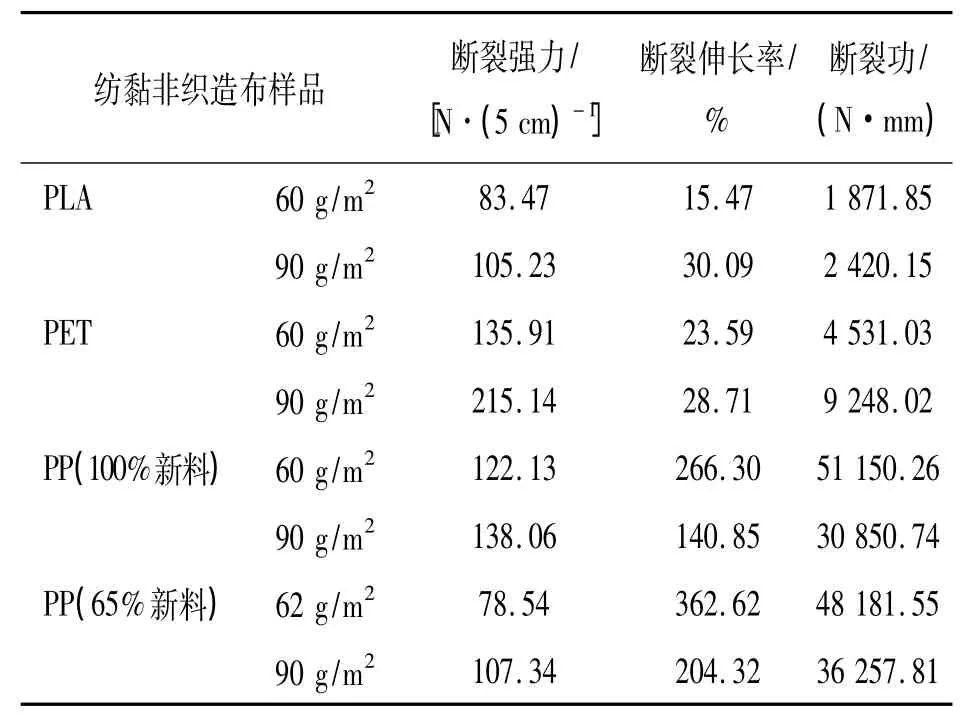

PLA、PET和PP纺黏非织造布的力学性能测试结果见表1。

表1 PLA、PET和PP纺黏非织造布的强伸性能

由表1可知,对于60和90 g/㎡两种不同的面密度,四种纺黏非织造布的断裂强力从大到小排列的顺序为:PET>PP(100%新料)>PLA>PP(65%新料)。由于强力是表示非织造布坚牢耐用程度的重要指标,表明 PLA相对于 PET和 PP(100%新料)纺黏非织造布来说,其承受外界机械力作用的能力相对弱一些,但要好于添加回料的PP纺黏非织造布。表1还显示,无论是100%新料还是添加了部分回料的PP纺黏布,都具有较高的断裂伸长率,而PLA和PET纺黏布的断裂伸长率相对较低。由于断裂伸长率反映了非织造布的柔韧性,在合理范围内其值越大,所制成的非织造布的手感越柔韧,说明PP纺黏布具有较好的柔韧性。另外,断裂功也是衡量非织造布韧性的指标,断裂功大的非织造布承受冲击破坏的能力强。表1中显示出四种纺黏非织造布的断裂功从大到小排列的顺序为:PP(100%新料)>PP(65%新料)>PET>PLA,表明PLA纺黏非织造布承受冲击破坏的能力要差一些。

2.2 透气和透湿性能

表2为PLA、PET和PP纺黏非织造布的透气和透湿性能测试结果。

表2 PLA、PET和PP纺黏非织造布的透气和透湿性能

由表2可知,四种纺黏非织造布的透气性从大到小的排列顺序为:PP(100%新料)>PP(65%新料)>PLA>PET。透气性表示单位时间内通过单位面积的空气量,其大小取决于非织造布中纤网孔隙的大小和多少,这取决于纤维性状、生产方法、厚度等因素[10]。相同面密度条件下,布的厚度越小,集合体中纤维间的孔隙越少,密度越大,产生的气阻大,从而透气性差。PLA纺黏非织造布的透气性介于PET和PP之间,这与表2中的厚度数据相吻合。

由表2可知,四种纺黏非织造布的透湿性从大到小的排列顺序为:PLA>PP(100%新料)>PP(65%新料)>PET。透湿是指在一定的相对湿度梯度下,湿气通过纤维间孔隙转移到非织造布的外层并蒸发、散逸的过程,透湿性主要与纤维自身的吸湿和导湿能力、非织造布结构、后整理加工等因素有关[11]。由于四种材料均为纺黏长丝的热轧结构,没有经过任何后整理加工,且PLA、PET和PP均属于不吸水类纤维,验证了PLA纤维具有非常好的导湿性[12],表明PLA纺黏非织造布具有极好的导湿性。

2.3 表面接触角、热稳定性、pH值和硬挺性

对面密度为60 g/m2的PLA、PET和PP纺黏非织造布的表面接触角、热稳定性、pH值和硬挺性分别进行测试,结果见表3。

2.3.1 表面接触角

从表3可以看出,四种纺黏非织造布的表面接触角均大于90°。表面接触角是表征水对非织造布的相对浸润性能指标,当接触角θ=0°时,液体完全浸润到布的表面;当接触角0°<θ<90°时,液体可浸润到布的表面;当接触角90°<θ<180°时,液体不可浸润到布的表面。测试表明,PLA、PET和PP纺黏非织造布具有疏水效应,其中PLA纺黏非织造布的接触角为96.8°,数值最小,疏水效应最差。

表3 四种纺黏非织造布的表面接触角、热稳定性、pH值和硬挺性能

2.3.2 热稳定性

由表3可知,初始产生热变形的温度和完全熔融时的温度从大到小的顺序均为:PET>PP(100%新料)>PLA>PP(65%新料)。其中PLA纺黏非织造布的初始变形温度为135℃,完全产生熔融时的温度为163℃,与PP纺黏非织造布的热变形温度最为接近,表明作为一种新型材料,PLA非织造布可以参照PP非织造布的热加工温度进行操作。

2.3.3 pH 值和硬挺性

从表3中的pH值测试结果来看,PET和PP纺黏非织造布的pH值均为7左右,呈中性;而PLA纺黏非织造布的pH值为6.086,呈弱酸性,可能的原因为PLA是由乳酸缩聚并经过纺丝而制成的,纤维表面偶有残留的PLA小分子,导致了布面成弱酸性。此外,表3中的挺度测试结果表明,PLA纺黏非织造布的硬挺性与PET相似,但小于PP纺黏非织造布。

3 结语

(1)PLA纺黏非织造布的断裂强力较低,四种纺黏非织造布的强力从大到小排列的顺序为:PET>PP(100%新料)>PLA>PP(65%新料);断裂功从大到小排列的顺序为:PP(100%新料)>PP(65%新料)>PET>PLA。PLA纺黏非织造布的断裂伸长率相对较低,表明PLA纺黏非织造布承受冲击破坏的能力要差一些。

(2)四种纺黏非织造布的透气性从大到小排列的顺序为:PP(100%新料)>PP(65%新料)>PLA>PET,PLA纺黏非织造布的透气性介于PET和PP纺黏非织造布之间。

(3)四种纺黏非织造布的透湿性从大到小排列的顺序为:PLA>PP(100%新料)>PP(65%新料)>PET,PLA纺黏非织造布具有很好的透湿性。

(4)四种纺黏非织造布均具有疏水效应,其中PLA纺黏非织造布的疏水效应最差。

(5)PLA纺黏非织造布的pH值为6.086,呈弱酸性。

(6)PLA纺黏非织造布的耐热稳定性与PP纺黏非织造布相近。

[1]耿琴玉,胡学梅.聚乳酸纤维的性能特征及其产品开发[J].棉纺织技术,2004,32(4):62-64.

[2]任元林,焦晓宁,程博闻,等.聚乳酸纤维及其非织造布的生产和应用[J].产业用纺织品,2005,23(4):9-12.

[3]钱程.聚乳酸生物质纤维的研发、产业化及发展建议[J].产业用纺织品,2013,31(6):1-4.

[4]任杰,董博.聚乳酸纤维制备的研究进展[J].材料导报,2006,20(2):82-85.

[5]薛敏敏,倪福夏.聚乳酸纤维及其应用[J].合成纤维,2006,35(9):46-49.

[6]魏淳,李光.聚乳酸纤维的发展过程及现状[J].产业用纺织品,2005,23(7):8-12.

[7]邹荣华.聚乳酸纺黏法非织造布设备及工艺技术研究[J].纺织导报,2011(10):132-134,136-137.

[8]章倩.Nature Works:纺黏用聚乳酸 PLA[J].国际纺织导报,2011,39(3):4.

[9]常杰,刘亚,程博闻,等.聚乳酸纺黏非织造布的研究进展[J].天津工业大学学报,2013,32(4):37-42.

[10]沈至珍.纤维素纤维织物透湿透气性能比较研究[J].四川丝绸,2008(4):12-13.

[11]刘亚,焦晓宁,张毅,等.水刺非织造布透湿性能的研究[J].产业用纺织品,2004,22(10):23-28.

[12]孔令芝.商业化生产的几种INGEOTM聚乳酸纤维[J].产业用纺织品,2009,27(1):26-28.