水泥厂黏性物料仓的设计探究

2015-01-14刘永强

刘永强

中材建设有限公司(100176)

水泥厂黏性物料仓的设计探究

刘永强

中材建设有限公司(100176)

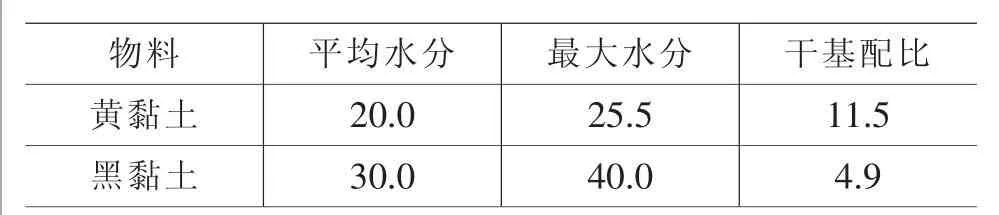

表1 原料配比及物料水分

在实际运转过程中自破碎至原料配料站各环节均出现了不同程度的堵料,特别是在配料站黏土仓的堵料情况频繁发生制约了原料磨系统的稳定运行。为此承包商与业主方共同对物料进行了试验,试验情况以及结合试验的分析建议如下。

1 物料水分

根据合同数据,黄黏土的最大水分应为20%,黑黏土为40%。流动性试验需要在最大物料水分情况下进行,因此料样需要加水达到合同明确的含水量。

1.1 黄黏土的可流动性

1.1.1 流动性试验结果

可流动性通过环形剪切试验机进行了测试,测试结果显示:可流动系数在1.2左右,属于非常黏的物料,几乎不流动。

1.1.2 固结时间

美军网络空间司令部升级并非一朝一夕之功,自2009年成立之时起,就渐有升级之意。2016年3月,美国防部长卡特高调宣称“在新的形势下,网络空间司令部的地位应当提升”,以此为标志,加快了升格步伐。2016年12月,奥巴马政府批准的2017财年“国防授权法案”,以正式法规的形式确定将网络空间司令部提升为最高级别的联合作战司令部。2017年8月,特朗普总统再次发表声明,升级网络空间司令部。2018年5月,终于尘埃落定。其中,透露出美军网络空间力量发展的重要信息。

作为进一步评估物料可流动性的参数,物料在24 h内不同时间点的固结情况也进行了测定。测试使用了几组独立的物料试块,在几组测试容器中保持相同的固结应力δ1。物料板结时间测试证明物料的无侧限屈服强度随着时间的延长有明显的变化。几分钟后就大于了物料的板结应力。当无侧限屈服强度大于物料饿固结应力,在没有外部扰动的情况下,物料不能从仓内卸出。

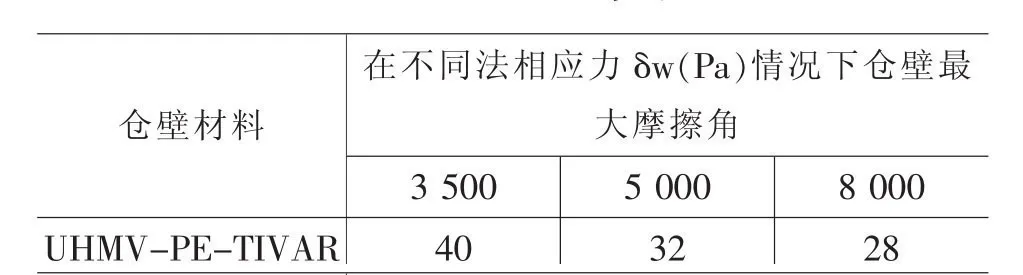

1.1.3 仓壁摩擦力

本次试验是基于仓体内衬树脂板(水泥工厂常用树脂板)的情形进行的。测试使用的树脂板型号为:TIVAR。

表2 仓壁最大摩擦角

仓壁的摩擦力严重依赖于作用在仓上的法相应力。如表2在法相应力3 500 Pa的情况下,仓壁的摩擦力大。增加法相应力至8 000 Pa明显的减少了仓壁的摩擦力。表2列出的料仓的摩擦角是料仓设计的最大值,实际设计仓的摩擦角应小于表2数值。

1.2 混合料的流动性测定

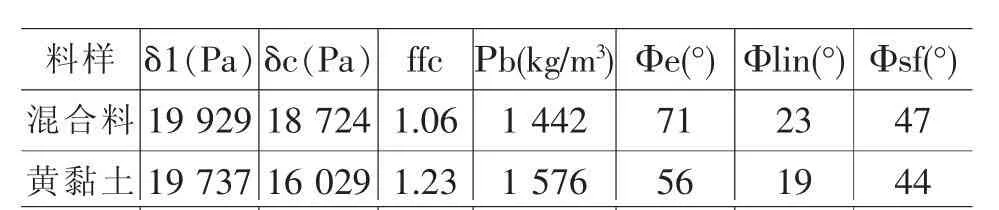

根据合同规定黄黏土和黑黏土按照70%:30%混合使用。根据黄黏土的测试数据以及评估的测试结果,黄黏土的可流动性已经很差,可以预见黑黏土的可流动性同样非常差。在混合料测试中仅测试了固结应力为20 kPa情况下的物料可流动特性参数如表3。

表3 黄黏土及混合料的试验参数对比表

从表3可以看出物料的可流动性系数ffc≈1.0,物料不具备流动性。因此两种黏土混合料几乎不具备流动性。

2 卸料仓的设计

基于上述试验报告,仓的设计参数根据Jenike法(物料流动仓所需要的最大角度以及仓内物料不起拱所需要的最小卸料口尺寸)进行演算。对于不同类型的仓要求如下:

仓壁的摩擦力试验表明仓壁的摩擦角与仓壁的法相应力相关。仓的下部仓壁的法相应力与此位置的仓径为比例关系,意味着仓径在此位置若缩小则此位置仓的法相应力也成比例的缩小。试验测得对应位置仓壁摩擦力的增加对应着此位置仓壁法相应力的减小。越小的仓体锥角需要越小的出料口尺寸。

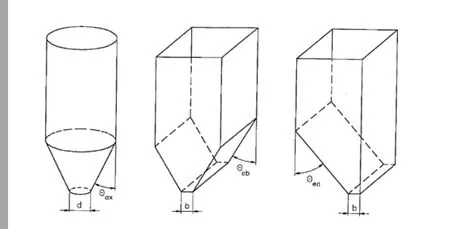

图1 轴对称结构(左)图2平面对称结构(中)图3平面非对称结构(右)

Θax:仓锥体与仓柱体夹角,如图1。

Θeb:楔形体与垂直面的夹角,出口长宽比大于等于3,如图2。

Θea:非对称结构楔形体与垂直面的最大夹角,出口长宽比大于3,如图3。

3 当前料仓的改进建议

3.1 当前料仓分析

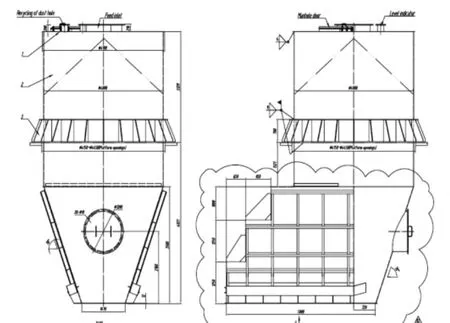

图4的料仓是专门为黏性物料卸料设计的,曾成功应用于其他项目水分为20%的黏土。

图4 FER项目所应用的黏土仓形式

由于黄黏土严重的时间固结特性,储仓应为连续卸料仓形式。连续卸料仓需要光洁陡峭的仓壁以及足够大的出料口尺寸以避免起拱现象。灰斗尾部与仓体的夹角Θax为20度,对于物料流动来说过于平缓。Θax应至少为13度(基于高分子树脂板UHMW内衬的数据),如果为不锈钢内衬,这个角度应该更小。

灰斗侧板与仓体的夹角Θeb为20度,满足设计的要求。但是不满足卸料方向需要逐步加大能力的原则(卸出物料的容积需要沿着出料口长度方向逐步增加)。在板喂称或皮带秤作为仓底卸料设备的情况下,仓出料口的宽度应沿着卸料方向逐步加宽,加宽应为以仓底尾端为起点,向卸料方向对称加宽3~5度。如果出料口没有沿出料方向加宽,在使用板喂称的情形下则仅会在仓卸料口前端卸料,不会出现整个出料口卸料的情形。

结合当前的使用情况建议首先对仓的卸料口进行改造,然后在具备条件的情况下对仓体进行改造。

3.2 仓出料口的改造建议

结合以上分析,在保持卸料板喂称不变的情况下对仓的出料口改造建议如下:

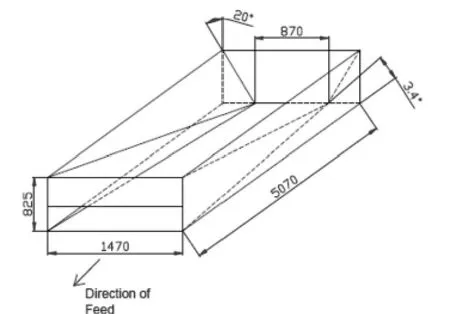

方案1:出料口宽度按照3、4度放射角加宽,此方案内衬为UHMW。方案没有对料仓灰斗形状进行修改,因此还会出现料漏斗形卸料的情况。仓内起拱的发生几率会降低,但仍不能避免,如图5。

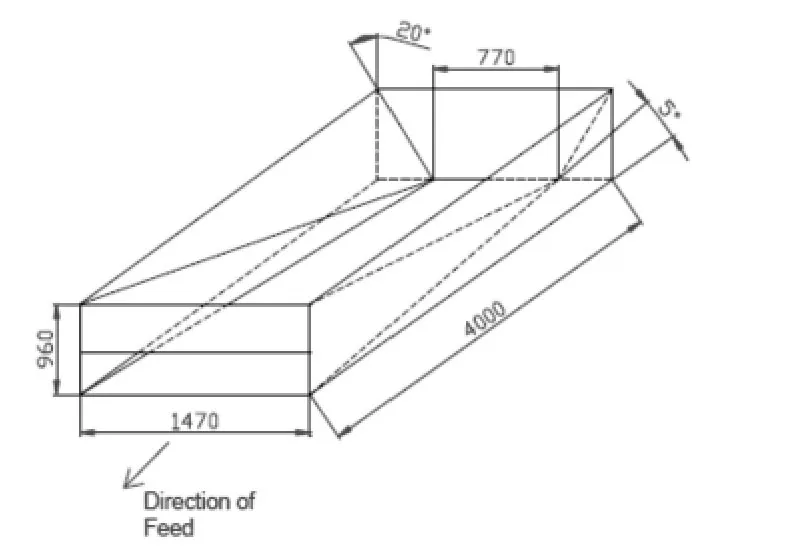

方案2:出料口宽度按照5度放射角加宽:

图5 料仓出料口的修改建议1

图6 料仓出料口的修改建议2

3.3 料仓的修改建议

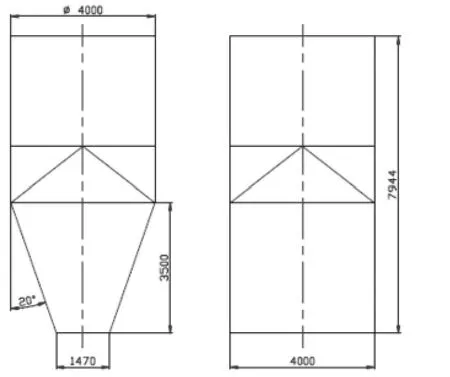

黏土卸料仓需要为连续卸料仓,并且锥体与仓体的夹角Θax需要小于等于13度,因此建议仓的形状调整为矩形仓,这样仓灰斗与仓体的夹角Θeb可以加大到22度。建议的仓外形如图7。

图7 建议的料仓修改简图

灰斗的高度以及仓的整体高度与原设计一致。从图7可以看出Θeb为20度,小于规定的22度。这个仓可以视为一个可连续卸料仓,但物料在仓内堆积后仍可能会有起拱的情况发生。此仓还需要配置助流装置,建议助流装置为空气炮。如果黏土在仓内存储达到1 d,则建议整个灰斗高度都布置空气炮,但空气炮能否破除仓内所有位置的起拱还不能肯定。

最好的解决方案就是保持仓内物料始终处于流动的状态,这就要求仓内不存料即作为通过式仓使用。

3.4 对于料仓使用混合料的意见

上述仓出料口以及仓体的修改建议是针对黄黏土的,如果使用黄黏土及黑黏土的混合料,物料的流动特性将变得更为困难。即便使用通过式仓,仓出料口的尺寸以及板喂称的宽度仍难以满足要求,仓灰斗的角度需要进一步加大,同时仓内物料的固结时间效应也会更为明显。

4 结语

FER项目黏性物料的处理问题在项目前期没有得到充分的认识,无论是业主方还是承包方均没有在项目前期进行物料的可流动性试验。在试运行阶段物料从破碎到配料各个环节均出现了制约工厂连续生产的问题。项目的实践和试验结果均证明当前的设计和设备配置(特别是配料站储仓)不能达到两种高黏湿物料混合使用的目的。这里提示我们物料试验的重要性,并给出了黏性物料仓设计的指导性建议。