减小输油管道压力及压力波动幅度的影响

2015-01-14刘正杰

许 刚 刘正杰

(中国石油化工股份有限公司河南油田分公司第一采油厂,河南 桐柏474780)

0 引言

第一采油厂江联外输系统承担着全厂原油处理和外输任务,日常生产中原油外输压力高、压力波动频繁,对外输电机和外输管网的安全运行造成一定的影响,我们采取自动差压变送器以降低外输压力,减少压力波动频次。

1 现状调查

我们在2014年对江联外输系统工艺流程和压力及波动频率进行了现场统计调查,其外输系统采用浮球液位变送器采集稳定塔液位,通过变频器调节输油泵频率。外输泵受变频控制,在应用中外输压力波动幅度大、波动频繁,另外上游来液不稳定,塔缓冲能力不足,液位波动频繁,也是导致外输压力波动幅度大、波动频繁的原因。

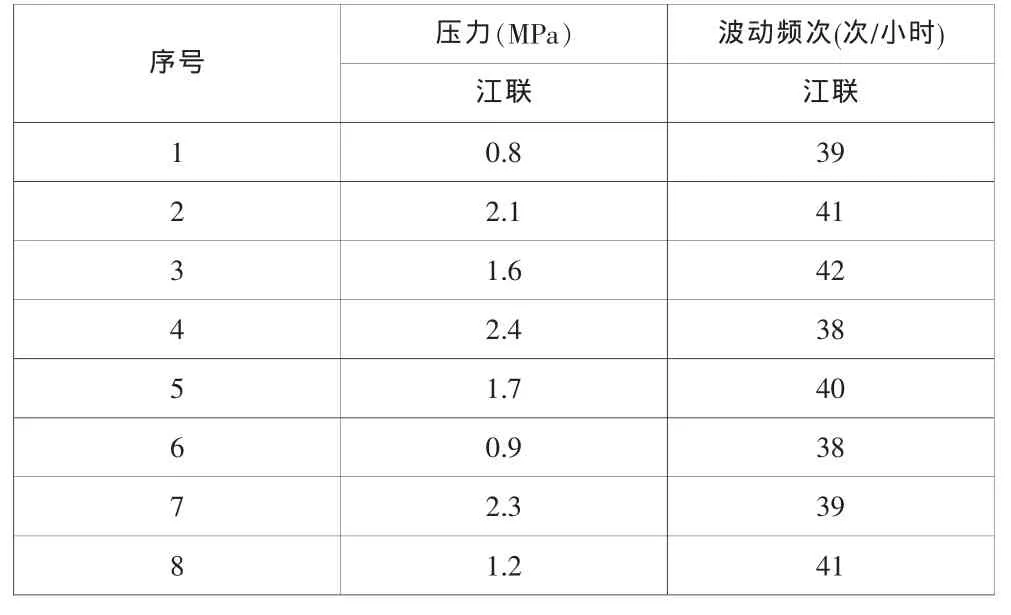

在多次对外输压力和波动频次的跟踪统计发现,江联外输压力波动幅度0.4-2.2MPa,频次40次/小时。情况如下表1:

表1 压力及波动频次现场调查统计表

2 技术原理

现在江联外输实现的自动化控制,由于浮球变送器控制参数范围小引起变频器频繁启动,差压变送器扩大量程范围可以减少压力差和压力波动范围。PID参数的合理设置也可以降低压力和压力波动范围。预计实现后江联外输压力稳定控制,波动幅度由0.5-2.2MPa,降低至0.5-1.75MPa,频次有40次/小时降为10次/小时。

3 原因分析

我们围绕着压力幅度和压力波动频次进行现场调查并对元器件逐个分析,经过多次的讨论研究,引起一起压力高和波动频繁的因素归纳整理如下:(1)变送器选型不合理;(2)变送器参数设置不合理;(3)PID 参数设置不合理;(4)变送器智联及安装问题;(5)原油粘度大;(6)来液不稳;(7)原油含蜡高。

经过我们进一步研究和认真分析,主要原因是:(1)变送器选型不合理;(2)变送器参数设置不合理;(3)PID参数设置不合理。

4 现场实施

实施一:选择合理变送器

用上海福克斯波罗有限公司生产的型号为:IGPIO的压力变送器和珠海万山自动化仪表厂生产的型号为:800-210浮球变送器。把浮球变送器和压力变送器分别接入稳定系统记录数据并绘制曲线图,从图可以看出压力变送器对压力的控制好于浮球变送器。使用压差变送器压力波动范围0.7-2.1MOa,频次23次/小时。

实施二:选择合理变送器参数

差压变送器测量范围由4-8米调整为0-20米。扩大使用量程,减小稳定塔液位波动引起的变送器电流信号波动幅度。实施效果:压力波动范围0.4-1.9MPa,压力变化频次16次/小时。

实施三:设置合理PID参数

PID参数设置不当都会引起压力波动和压力变化频次过大或过小,选择合理的PID参数有利于系统的稳定运行,我们做出在原基础上增大比例度、延长积分时间有助于降低压力幅度和频次。调整后压力降为0.5-1.75MPa,频次降为10次/小时。

5 效果对比

通过以上措施,外输压力锯齿状减缓,大幅度波动明显减少,波动频率下降,江联压力波动幅度有0.5-2.2MPa降为0.5-1.75MPa,压力波动频次有40次/小时降为10次/小时。

6 经济效益

(1)减少变频器的波动次数

措施前:江联波动频次为40次/小时;

措施后:江联波动频次为10次/小时;

减少电机转速的频繁变化,延长电机寿命。

(2)降低压力波动幅度

措施前:外输压力波动幅度0.5-2.2MPa;

措施后:外输压力波动幅度降低至0.5-1.75MPa;降低压力波动幅度,达到平稳输油效果。

7 社会效益

(1)降低了工人工作量,提高变频器运行时率;

(2)对以后新使用的变送器进行质量检查和参数校验。

8 结论

通过实施降低了外输压力、减少了压力波动次数,延长了电机和管网的使用寿命,保证了外输系统的安全生产。