集输管道CO2腐蚀预测研究*

2015-01-13程远鹏李自力王菲菲张宏阳

程远鹏 李自力 王菲菲 白 雪 张宏阳

(1. 中国石油大学储运与建筑工程学院;2.长江大学石油工程学院)

近年来,随着CO2驱油工艺的发展,集输管道因CO2腐蚀造成的井口装置失灵、闸门丝杆断裂、油套管穿孔及集输管道爆破等问题日益突出,腐蚀损失约占石油石化行业总产值的6%左右[1]。由此油气集输管道的内腐蚀问题已引起现场工作人员和有关防腐科研人员的广泛重视,集输管道的内腐蚀机理研究日益成为研究的热点和重点[2]。

集输管道输送的介质一般为气、水、烃、固共存的多相流介质,总矿化度较高,易形成水垢的离子多,还有溶解氧、二氧化碳及硫化物等腐蚀性介质和大量的SRB、TGB细菌和泥沙,由于所含介质的腐蚀性,加上多相流动的特殊性,多相流集输管道的内腐蚀规律非常复杂[3]。国内外研究表明,在油气田集输系统的腐蚀失效中,70%的失效归因于CO2,CO2己成为集输管道腐蚀的主要因素[4]。为了有效地控制和消除CO2对集输管道的腐蚀,有必要对这种腐蚀的发生、发展趋势和规律进行预测和研究[5]。

鉴于此,笔者结合实际集输管道运行工况,使用OLGA软件建立了输气集输管道CO2腐蚀模型,计算了集输管道的腐蚀速率,总结了集输管道的CO2腐蚀特性,并与输气集输管道现场监测数据进行对比验证。

1 腐蚀模型的建立

OLGA软件可以模拟预测油气井、集输管道和其他油气设备中油、气、水多相流状态下的清管、流型流态、积液及腐蚀等情况,被普遍认为是模拟结果较为准确的瞬态软件[6]。OLGA软件被广泛应用在油气工程建设和运行模拟中,计算结果被世界多家大型石油公司认可。

1.1集输管道参数

为了使预测结果更贴近实际,笔者使用的数据选自某湿气集输管道参数,CO2体积比从0.5%到5.0%不等,除CO2外,管道内的湿气成分见表1。

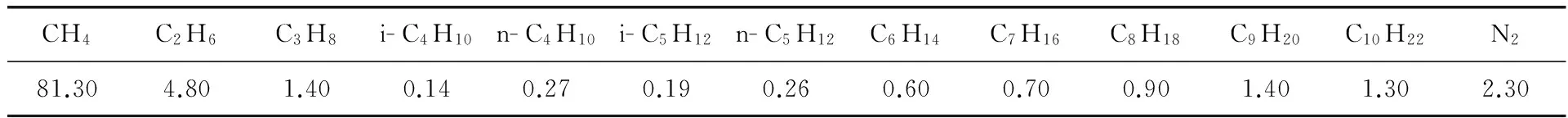

表1 集输管道的气体组成 %

以水在总组分中的质量分数为数据基础,湿气集输管道内介质含水量变化见表2。

表2 湿气集输管道的含水量(质量比) %

管道运行参数如下:

管道长度 8km

入口压力 5MPa

温度 35℃

管道规格φ245mm×8mm(内径229mm)

管道壁厚 8mm

管道材料 碳钢

碳钢密度 7 850 kg/m3

碳钢导热系数 50W/m·K

碳钢比热 485J/(kg·℃)

外防腐层 聚乙烯

聚乙烯厚度 3mm

聚乙烯密度 960kg/m3

聚乙烯导热系数 0.12W/m·K

聚乙烯比热 1 675J/(kg·℃)

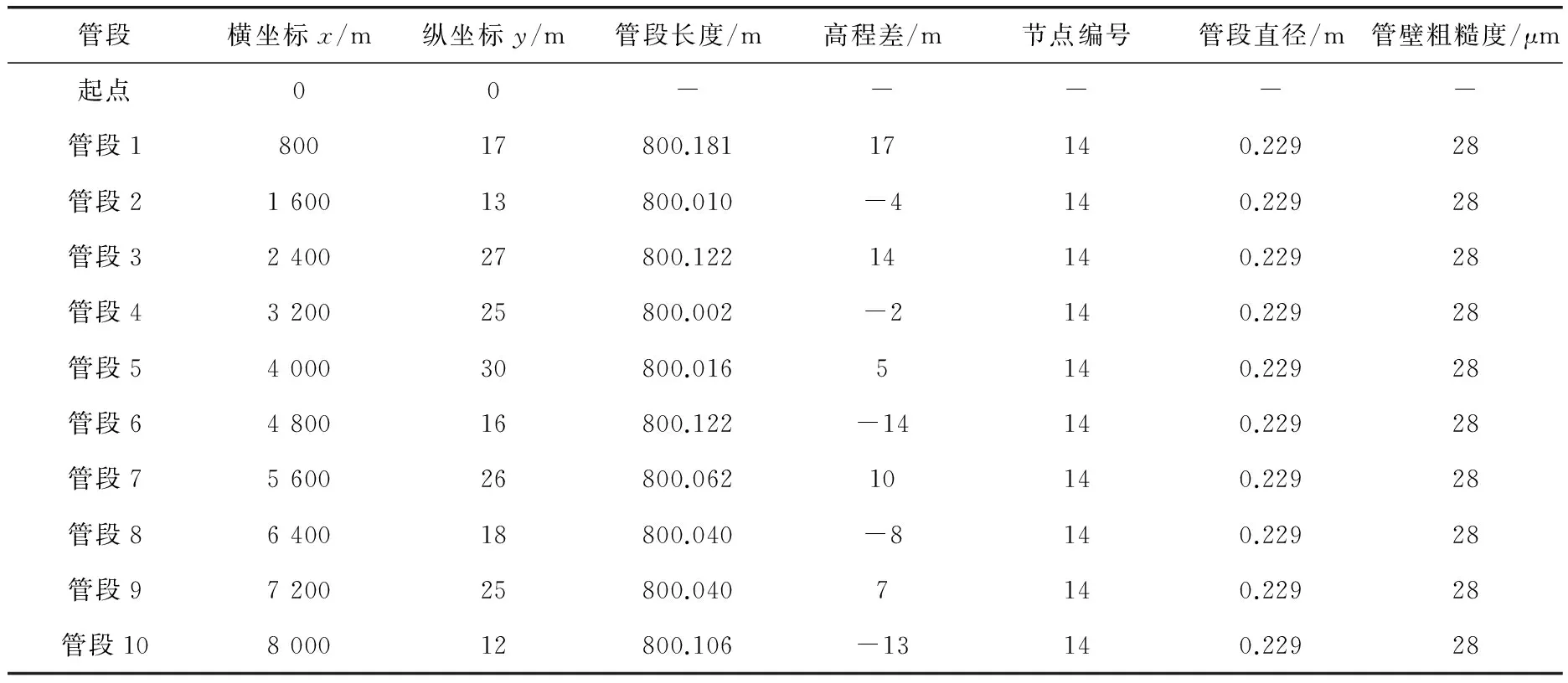

利用软件自带的网格划分功能,沿管长方向将总长8km的管道划分为10段,划分好的管道参数见表3。

表3 管道分段划分参数

注:横坐标x为各管段距起点的距离,纵坐标y为管道高程。

1.2集输管道CO2腐蚀预测模型

OLGA软件可以预测集输管道在油、气、水三相流动时的 CO2腐蚀速率。主要应用的腐蚀模型是Norsok模型、De Waard 95模型和IFE TOL模型。其中IFE模型用来计算湿气集输管道的顶部腐蚀速率。Norsok模型是根据低温实验数据和100℃以上的高温现场数据而建立的经验模型,该模型适用的温度范围是5~150℃,CO2分压大于0.01MPa。在100~150℃之间预测的结果比半经验模型De Waard 95更接近实际腐蚀速率,它在预测材料的均匀腐蚀速率方面做得很好[7]。这一模型已成为目前国内外在抗CO2腐蚀选材和腐蚀裕量确定时的一个重要标准。鉴于此,笔者建立的集输管道CO2腐蚀预测模型基于Norsok模型。

根据实际集输管道为无分支管、考虑传热现象,在进出口压力、温度及流量等参数已知的条件下,使用OLGA软件建立集输管道简化模型如图1所示。

图1 OLGA中建立的集输管道模型

2 各因素对集输管道CO2腐蚀速率的影响

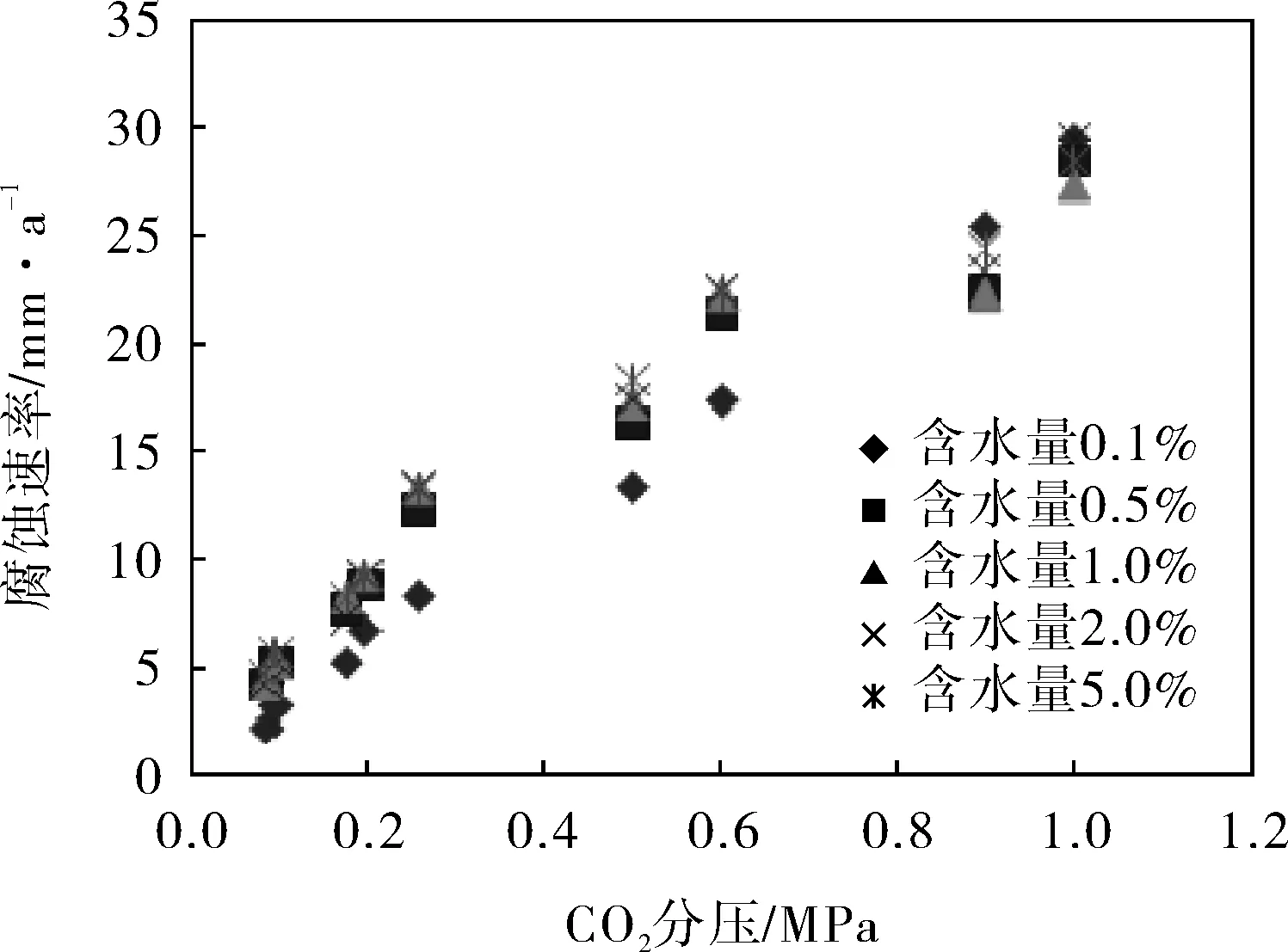

2.1CO2分压对腐蚀速率的影响

从模拟结果(图2)可以看出,当 CO2分压小于0.2MPa时,腐蚀速率较小;而当CO2分压大于0.2MPa时,腐蚀速率急剧增大。CO2分压对材料的腐蚀速率有较大的影响,在较低的温度下(T<60℃),材料表面难以形成保护性腐蚀产物膜,随着CO2分压的增大,CO2溶解度也逐渐增大,腐蚀速率急剧增加。

图2 不同含水量下腐蚀速率随

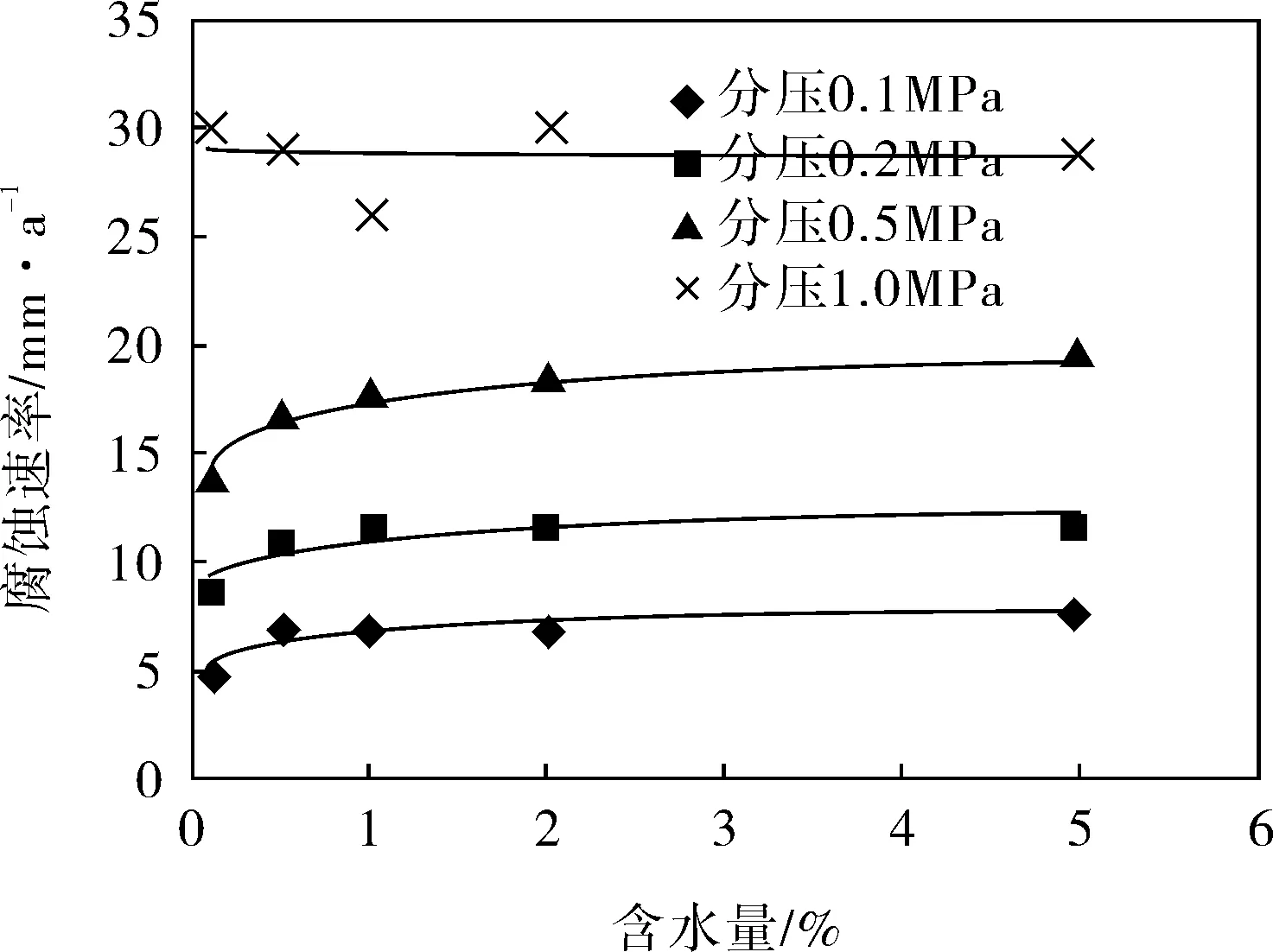

2.2含水量对腐蚀速率的影响

图3为腐蚀速率随含水量的变化规律。从图中可以看到,输气集输管道的腐蚀速率几乎不随含水量的变化而变化,而且这种趋势随着CO2分压的增大变得明显。原因是输气管道中含水量本来就比较少,含水量的少量增加对腐蚀影响轻微。输气集输管道发生腐蚀的根本原因是有水润湿了管壁,提供了腐蚀发生的场所。而含水量的轻微增加,对管壁润湿处的液膜影响很小。相比含水量,CO2分压对腐蚀的影响更大,尤其是当CO2分压大于0.2MPa时,腐蚀速率急剧增大。

图3 不同CO2分压下腐蚀速率随含水量的变化规律

2.3气体流速对腐蚀速率的影响

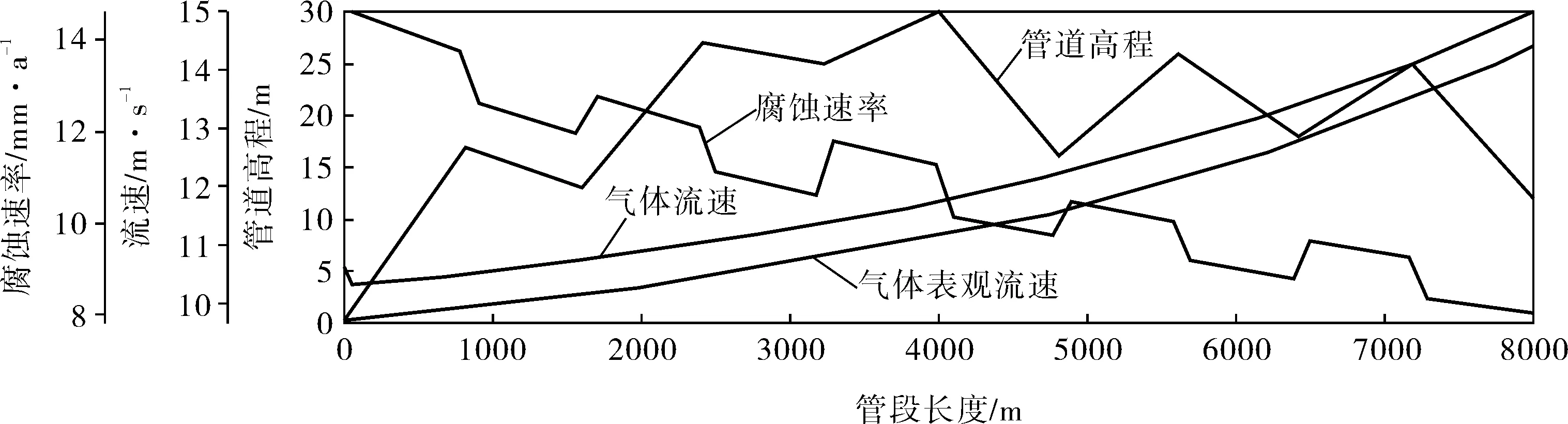

当入口的压力和流量不发生变化时,输气管道的下游气体流速会增大,由于模型中共建立了20个流体样本文件,加上温度及压力等参数的设置,预测的结果有上百种。这里只对有代表性的结果进行总结。当流体含水量为0.5%、CO2分压为0.2MPa时,全管段内腐蚀速率随气体流速的变化关系如图4所示。

图4 腐蚀速率随气体平均流速及管壁处流速的变化关系

从图4可以看出,随着气体流速的增大,腐蚀速率迅速降低。为了研究腐蚀速率降低的原因,在同样条件下研究了气体流速和管壁润湿的变化关系。其中用管壁处的液膜、水膜和管壁处润湿层的移动速率表示管壁的润湿情况,具体影响规律如图5所示。

图5 气体流速对管壁处液膜的影响规律

从图5可以看出,气体流速对管壁的润湿有影响。沿着集输管道的管程,管壁表面的气体流速不断增大对液膜有冲刷作用,液膜的移动速度变快,管段持液率减小,使液膜变薄或减少,而液膜处正是腐蚀发生的场所,所以腐蚀速率随管程和气体流速的增加而迅速减小。

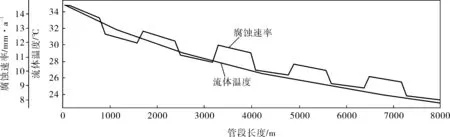

2.4温度对腐蚀速率的影响

温度的变化包括温度随管段的降低和入口温度的改变。当含水量为 0.5%、CO2分压为0.2MPa时全管段的温度和腐蚀速率的变化规律如图6所示。

图6 腐蚀速率随管程温度的变化规律

从图6可以看到,腐蚀速率随管程温度的降低而降低,且与温降的变化关系契合明显,说明腐蚀速率对温度比较敏感。

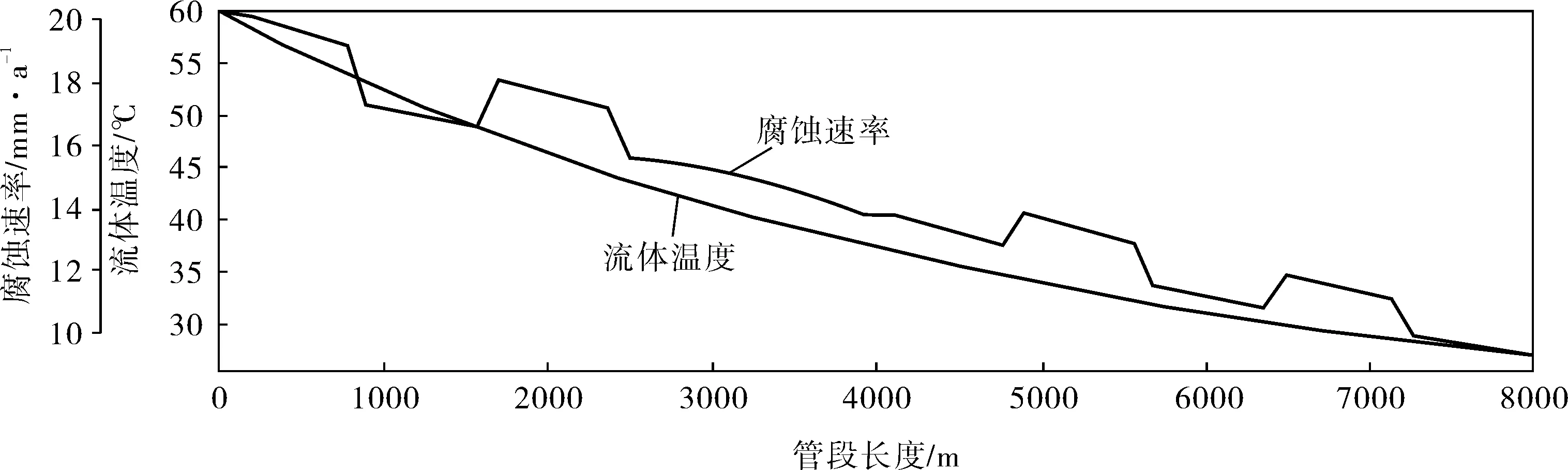

将入口温度由35℃提高到60℃,比较不同温度下的腐蚀变化情况。从图7可以看出,温度升高近一倍,管道的入口处腐蚀速率增加明显,但靠近出口处腐蚀速率变化不明显。发生此变化的原因是根据管道热力降公式,入口处温度的升高对管道下游的温度提升不明显,如模拟结果所示,虽然入口处温度升高近一倍,但是出口处温度提升较小。而腐蚀速率和温度关系紧密,因此腐蚀速度只在入口处增大明显,在下游增大有限。

图7 入口温度60℃时的温降变化和腐蚀速率变化

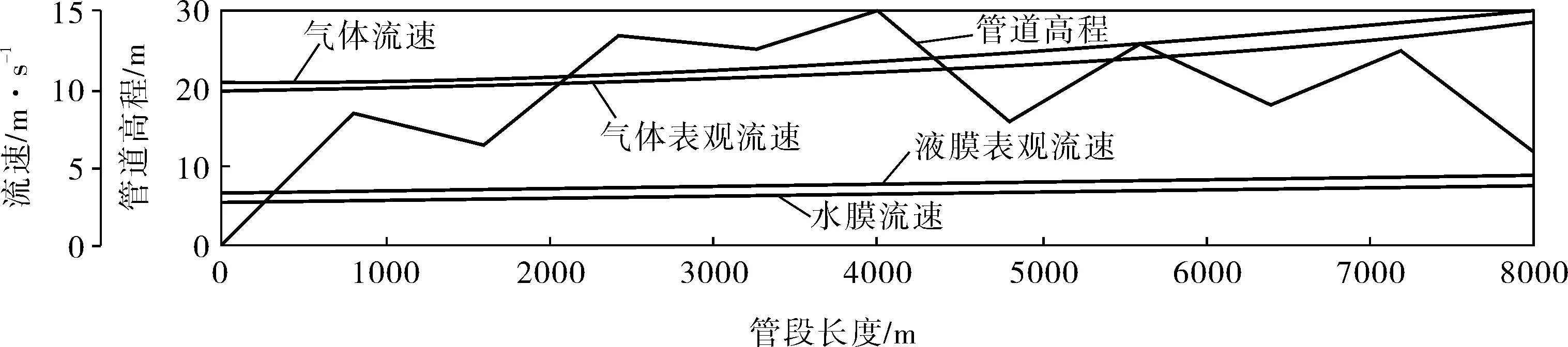

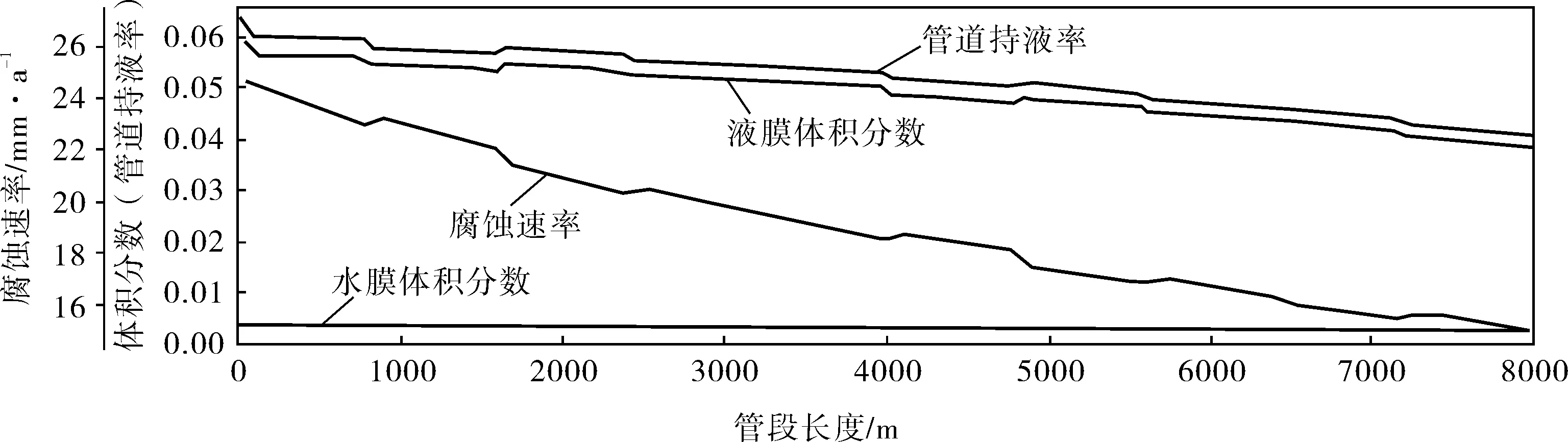

2.5管道持液率对腐蚀速率的影响

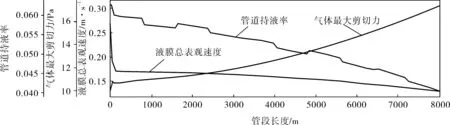

输气集输管道发生内腐蚀的根本原因是流体中含有水,水和液态轻烃附着在管壁上,形成液膜,提供了腐蚀的环境。而液膜的形成条件不但与管道的温度及高程等因素相关,还与气体的流动和剪切力有关。当流体内含水量为2.0%、CO2分压为0.5MPa 时,气体的剪切力与液膜参数的变化关系如图8所示。

图8 气体的剪切力与持液率和液膜移动速率的变化规律

从图8可以看出,气体流动对管壁的剪切力随管程急剧增大,造成的结果是管道入口段的管壁液体移动速率急剧降低,即管道过了入口段后,液膜才开始在管壁上形成。而入口处的腐蚀速率却很大,说明除了温度和压力的影响外,入口处的腐蚀还受气体冲刷的影响。随着气体流速和剪切力的增大,管道的持液率持续减小,腐蚀速率也随着减小(图9)。

图9 持液率与腐蚀速率的变化规律

2.6管道高程对腐蚀速率的影响

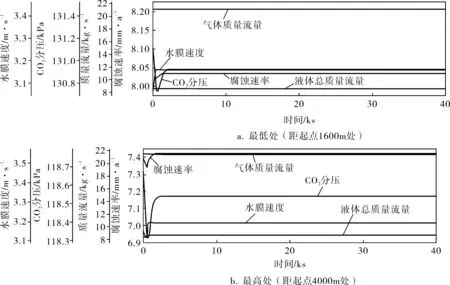

将模拟结果设置为管道上某一点处的腐蚀速率、气体流量及持液率等参数,得到某点处的模拟结果随时间变化的关系(图10)。

图10 管道某点处的参数随时间的变化关系

预测结果显示,刚开始运行时,CO2分压和液膜还不稳定,相对的腐蚀速率也有波动,且最高点的波动比最低点的大。但是当管道的工况稳定后,管道上某点的腐蚀速率不再变化。

3 预测效果分析

3.1输气集输管道在线腐蚀监测数据

通过室内评价研究发现,无论是在液相环境还是气相环境,CO2对材料的腐蚀形貌主要表现为均匀腐蚀,表面点蚀和局部腐蚀非常微小[8]。

鉴于腐蚀挂片法操作简单、实用性强且满足如下条件:可以监测均匀腐蚀;可以在高压的环境下工作,工作压力最高达到40MPa;可以在线使用,因此采用腐蚀挂片法进行输气集输管道腐蚀数据的采集,针对常规腐蚀挂片悬挂作业时需要管道停输从而影响正常运行的问题,采用带压拆装式悬挂件将腐蚀挂片置于管道管中心部位。

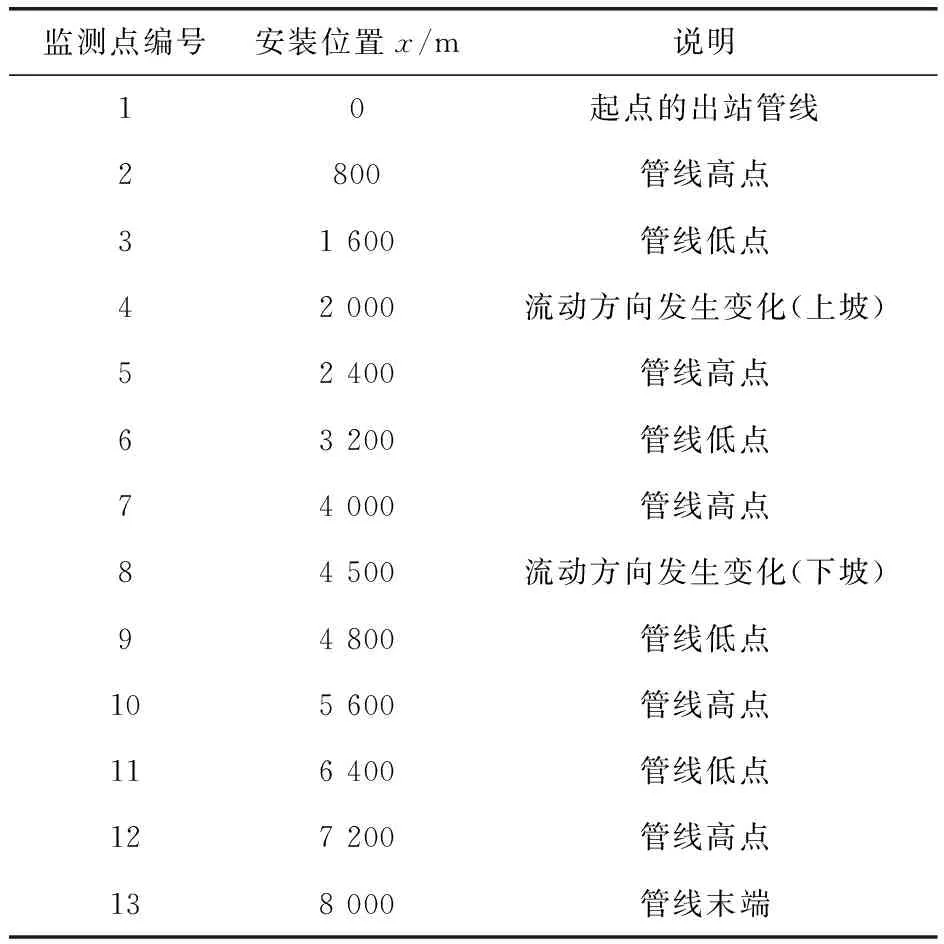

3.1.1监测点现场安装情况

为了得到准确的腐蚀数据,真实反映现场的腐蚀状况,腐蚀监测点的布置主要从以下几个方面进行考虑:气-液界面处;管道中油、气、水流动方向发生突变的位置;有游离水或冷凝水聚集的部位,如湿天然气的低点部位;日常管理中较重要的管段(起点的出站管线和末端的进站管线)。

根据湿气集输管道运行状况和腐蚀监测点布点原则,最终确定管线沿途13个监测点的位置如图11所示。

图11 腐蚀监测点的布置

各监测点安装布置详细说明见表4。

表4 监测点安装布置说明

3.1.2挂片监测的输气管段运行工况

监测的集输管道运行参数变化不大,比较稳定,入口压力为5.0MPa,温度为35℃,含水量 0.5%,管道入口流量40kg/s,CO2分压为0.2MPa,基于该工况,通过分析计算得到现场监测点的平均腐蚀速率。

3.1.3腐蚀挂片平均腐蚀速率计算

挂片平均腐蚀速率CR参照NACE RP0775- 2005进行计算:

式中A——腐蚀挂片暴露在腐蚀环境中表面积,mm2;

CR——挂片的平均腐蚀速率,mm/a;

D——腐蚀挂片暴露在腐蚀环境中金属的密度,g/cm3;

t——腐蚀挂片暴露在腐蚀环境中的时间,d;

W——腐蚀挂片质量损失,g。

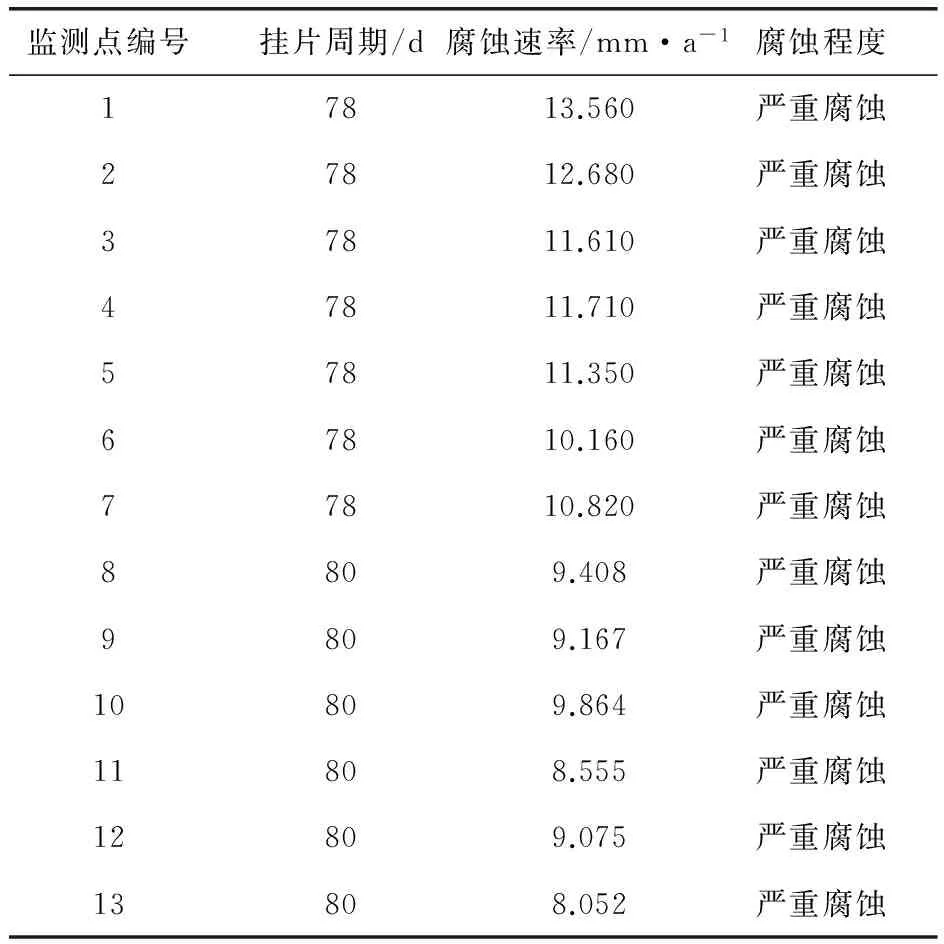

挂片安装运行78d(或80d)后,将各监测点的挂片取出,经过酸洗、清洗等处理并通过公式计算得出各监测点的腐蚀速率(表5)。

表5 监测点腐蚀速率

现场监测得出的数据表明该集输管线内腐蚀程度均属严重腐蚀,急需做好管道沿线的防腐蚀工作。

3.2对预测结果的验证

为了检验笔者建立的模型的预测效果,将预测模型计算的腐蚀速率与现场腐蚀挂片监测得出的腐蚀速率数据进行对比(图12),从图中可以看出模拟值均大于实测值,两者误差除了在入口处管段稍大外,其他各处的误差基本很小,产生这种现象的原因可能是由于入口处管段运行工况不稳定,造成入口段的腐蚀速率也有波动和剧烈变化。因此,使用建立的模型能够较好地预测输气集输管道CO2腐蚀。

图12 模拟结果与实测数据对比

4 结论

4.1使用OLGA软件并结合实际湿气集输管道运行工况建立了基于Norsok模型的CO2腐蚀预测模型。

4.2该模型可以预测CO2分压、含水量、气体流速、温度、管道持液率及管道高程等参数的变化对

CO2腐蚀速率的影响。

4.3由预测结果与现场运行管道实测数据对比来看,两者误差除了在管道入口段稍大外,其他各处的误差很小,因此,使用该模型能够较好地预测输气集输管道CO2腐蚀特性。

[1] 刘绘新,苏永平.川东气田油管腐蚀现状基本特征[J].天然气工业,2000,20(5):77~79.

[2] Nesic S.Key Issues Related to Modeling of Internal of Corrosion of Oil and Gas Pipelines- A Review[J].Corrosion Science,2007,49(12):4308~4338.

[3] Nesic S.Effects of Multiphase Flow on Internal CO2Corrosion of Mild Steel Pipelines[J].Energy Fuels,2012,26(7):4098~4111.

[4] 高洪斌.二氧化碳对油田集油管线腐蚀的预测[J].石油天然气学报,2006,28(4):410~413.

[5] 张国安,陈长风,路民旭,等.油气田中CO2腐蚀的预测模型[J].中国腐蚀与防护学报,2005,25(2):119~123.

[6] 史博会,宫敬,郑丽君,等.大管径高压力气液两相管流流型转变数值模拟[J].油气储运,2013,32(7):698~703.

[7] 张国华,张国庆,李妍.油气田CO2腐蚀典型预测模型的比较及探究[J].全面腐蚀控制,2008,22(4):47~51.

[8] 谢伟,郑然,别记平,等.含CO2天然气集输系统腐蚀监测技术[J].腐蚀与防护,2012,33(1):82~84.