HPM乙烯裂解炉管的渗碳损伤研究

2015-01-13张振杰任世科

张振杰 任世科

(兰州石化公司研究院)

乙烯是石化产业中最重要的基础原料之一[1]。乙烯生产装置是石化工业的重要设备,其核心装置是乙烯裂解炉[2]。裂解炉管是裂解炉中的重要部件,在乙烯设备投资中所占的比例相当大。裂解炉管处于极其恶劣的工作环境中,炉管的工作温度很高,在高碳势及各种应力作用下容易产生渗碳、结焦和热疲劳损伤而导致炉管发生失效的事故[3]。在裂解炉管的失效统计中,由于炉管渗碳因素导致的炉管断裂失效事故占有相当大的比例[4]。

目前制造炉管的耐热合金以Fe- Cr- Ni合金为主体,加入少量的C,Si、Nb、W、Ti、Al、Co、Mo调整组分和改善金相组织,以期有更好的抗高温氧化和抗渗碳性能[5]。1990年以后设计的裂解炉,操作工况日趋苛刻,炉管表面温度可达1 100℃,所以对炉管耐热合金的要求也越来越高[6]。目前在HK和HP系列炉管的基础上通过降低炉管的碳含量和适当的调整添加合金元素的含量,发展出HK- 4M和HPM系列管材,应用于制造带有内槽的炉管[7]。炉管的正常设计寿命是10万h,但往往都达不到设计寿命。乙烯裂解炉管处于苛刻的高温环境下,受到管内介质的压力以及介质和环境的氧化、腐蚀及渗碳等作用,导致炉管损伤和寿命缩减,因此正确分析早期失效原因并采取应对措施对于延长炉管使用寿命、提高经济效益和保证装置安全运行十分重要[8~10]。

笔者针对某乙烯装置服役五年多的HPM型裂解炉管,采用扫描电镜(SEM)、X射线衍射分析(XRD)及电子探针(EPMA)等分析测试手段,系统研究了裂解炉管的氧化腐蚀及渗碳损伤情况。

1 试验材料

试验所用材料取自某乙烯装置SC- 1型管式裂解炉服役五年多的内直翅裂解炉管辐射段,炉管材料为轧制的奥氏体耐热钢,炉管的原始成分见表1,截面形貌如图1所示,炉管原始组织为过饱和固溶奥氏体,晶界上有少量骨架状碳化物,如图2所示。

表1 炉管原始化学成分 wt%

图1 炉管截面形貌

图2 炉管原始组织

2 试验结果与分析

2.1宏观形貌

肉眼可观察到炉管内外表面均有一较薄的损伤层,内表面损伤层厚度约0.4mm,外表面损伤层厚度约为0.3mm。对炉管的渗碳状况进行了金相浸蚀(王水和三氯化铁溶液)观察,结果表明,不仅炉管不同部位的渗碳程度不一样,而且炉管的同一截面其渗碳程度也是不均匀的,最严重的炉管整个截面已经几乎全部渗透,少部分炉管下部渗碳程度较轻。大部分炉管渗碳程度介于两者之间,如图3所示。

虽然基体的碳含量几乎均超过原始成分,但由于在截面上碳含量的分布不同,导致形成碳化物的类型不同。炉管外壁碳含量较低,形成M23C6型碳化物;内壁碳含量较高,形成M7C3型碳化物,两者对三氯化铁的耐蚀能力是不一样的,故而显现出较明显的界面区。从图3中还可以看出,炉管的同一截面上,内翅凸点部分的渗碳程度较严重,这是由于凸点部分渗碳面积较大,且碳浓度梯度较大的缘故。

图3 炉管渗碳宏观形貌

2.2化学成分

采用光谱对服役炉管进行了化学成分测试,并与炉管原始成分比较可知,炉管Ni、Mo、Mn、P、S均符合标准,Si含量稍有降低,这是由于氧化腐蚀形成了SiO2所致。Cr含量有明显降低,这是由于氧化腐蚀形成Cr2O3以及渗碳形成Cr的碳化物所致。

2.3碳含量

采用逐层切削剥离法对炉管截面碳含量进行了测试,结果显示,炉管碳含量自内壁到外表面是逐渐减少的,内壁最大碳含量达到了1.83%,而外壁碳含量小于0.10%,这可能是炉管外气氛具有脱碳性所致。

2.4金相观察

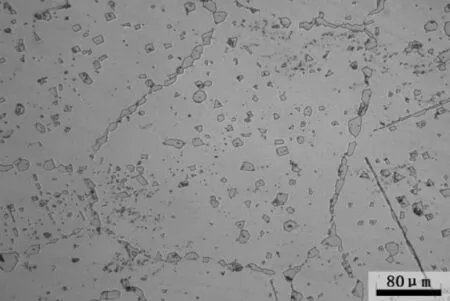

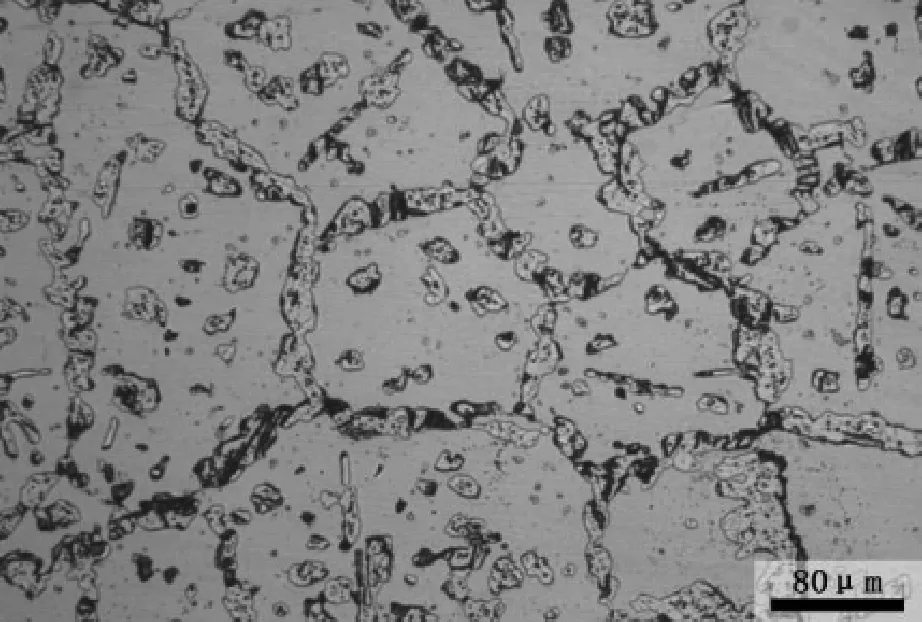

用金相显微镜观察炉管渗碳区域和非渗碳区域的组织变化,如图4所示。在炉管外壁区域渗碳不严重,在晶界和晶内仅有少量碳化物,这是由于固溶在奥氏体中的碳时效析出形成的。越靠近内壁渗碳情况越严重,其显微组织也有明显的变化。由于碳含量增加,不仅碳化物数量增加,形态也由细小的粒状变为粗大的块状和链状,如图4c所示,这将导致炉管高温强度的严重下降。

a. 非渗碳区域

b. 过渡区域

c. 渗碳区域

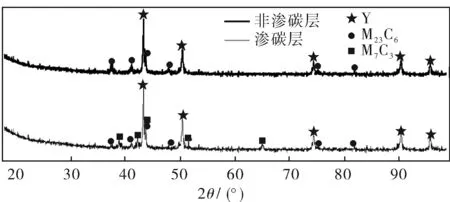

2.5组织构成

利用XRD分析了炉管渗碳区域和非渗碳区域的组织构成,如图5所示。可以看出,渗碳层中碳化物数量明显多于非渗碳层,有M7C3和M23C6两种类型的碳化物共存,而在非渗碳层仅有M23C6形式的碳化物。这是由于M7C3类型碳化物中的碳含量高于M23C6类型的碳含量,所以当基体含碳量增加时,促进了M7C3类型的碳化物形成。

2.6面扫描和热疲劳试验结果

对内损伤层进行了元素面扫描分析得出:炉

图5 服役炉管XRD衍射图谱

管内表面有较薄一层Cr的氧化物,并且在损伤层内Cr主要以氧化物的形式分布在晶界,而C含量极少,这是因为C与O发生反应生成气体溢出。在损伤层内还有一定量的Si的氧化物。

乙烯炉管渗碳后,在渗碳层形成大量密度较低的M7C3型碳化物,使渗碳层体积膨胀,此时未渗碳的管外壁就要受到拉应力的作用。同时,渗碳层热膨胀系数低,在炉管降温时管内壁受压,外壁受拉;升温时管内壁受拉,外壁受压。特别是如果炉管升、降温过快,应力骤变更容易造成炉管损伤,所以当炉管遇到开、停车及温度突变时,就会沿管壁径向产生较大的附加应力,将导致裂纹的产生甚至破裂,形成热疲劳损伤。

选取严重渗碳、中度渗碳和轻微渗碳(图3)3种样品进行热疲劳试验,从试验结果可以看出,随着渗碳程度越来越严重,热疲劳性能大大降低。炉管端面处的微裂纹都是从渗碳层内开始萌生的。这是由于炉管渗碳后,渗碳层中组织发生劣化,随着渗碳层碳含量的提高,晶界处碳化物逐渐变为粗大的链状,晶内出现块状的碳化物,这些碳化物有很大的脆性,导致炉管的脆化。同时,由于渗碳层的热膨胀系数与非渗碳层的热膨胀系数存在差异,渗碳层的热膨胀系数会降低,导致炉管在升降温过程中产生附加应力,必然引起炉管热疲劳性能的降低。在炉管服役过程中,渗碳程度逐渐增加,在热疲劳作用下,内壁渗碳层处开始萌生小裂纹,随着渗碳层厚度以及热疲劳次数的增加裂纹逐渐向外壁发展,最终产生贯穿管壁的裂纹。

2.7冲击和拉伸试验

对以上3个不同渗碳程度样品进行了冲击和拉伸试验,结果分别见表2、3。

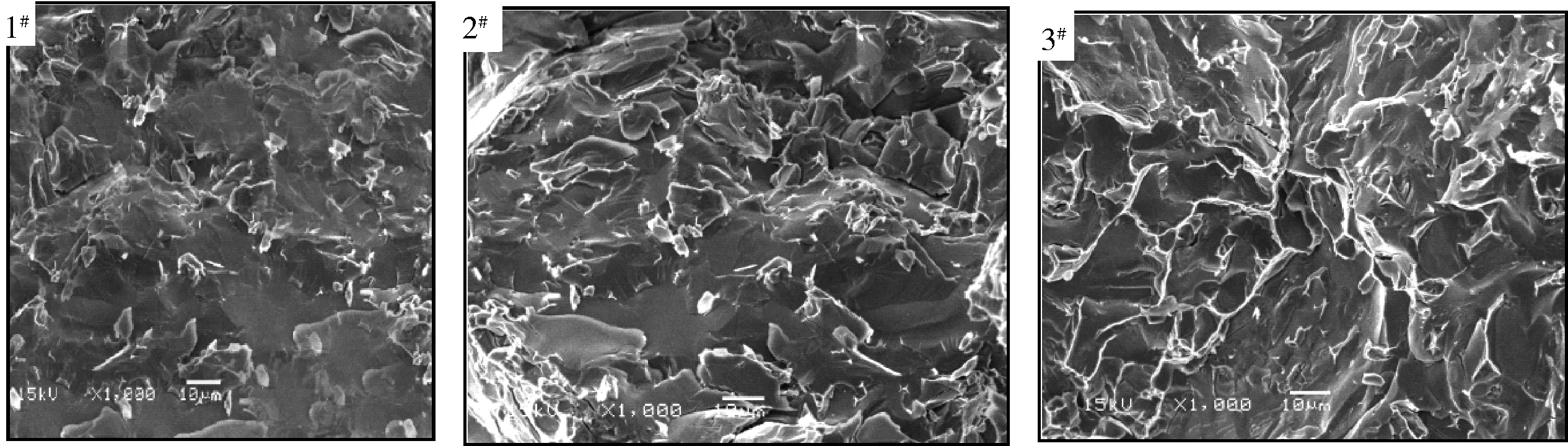

从表2可以看出,随着渗碳层厚度的增加,炉管的冲击韧性急剧下降,渗碳程度越严重,炉管的韧性越低。从表3可以看出,3种样品的脆性很大,塑性为零,与新管比较,屈服强度明显升高,而断裂强度明显降低,这主要是由于碳化物数量增加且聚集长大,与基体变形不协调造成的,但随渗碳程度的加重,炉管强度逐渐降低。

表2 冲击试验数据

表3 拉伸试验数据

3种试样冲击后的断口微观形貌如图6所示,可以看出,3种试样的断口都没有发生明显的塑性变形,均为脆性断裂,断口平齐发亮,1#(严重渗碳)和2#(中度渗碳)试样冲击断口形貌中有许多解理刻面,为典型的解理断裂,3#(轻微渗碳)试样断口形貌中解理小刻面周围有较多的撕裂棱,且有局部的韧窝出现,呈现出准解理断裂的特征。

图6 不同渗碳程度试样冲击断口形貌

3 结论

3.1服役五年多的HPM炉管各部位都已发生了不同程度的渗碳,其外径和内壁尺寸没有发生较大的变化。渗碳主要集中于内翅的凸点处,不均匀的温度分布导致炉管的渗碳程度有所差异。

3.2炉管的组织发生了显著变化。在非渗碳区域组织中有细粒状的碳化物析出,析出的碳化物为M23C6型碳化物。在渗碳区域,先析出M23C6碳化物,随着碳浓度的提高,组织中晶界处碳化物开始逐渐粗化,晶内碳化物体积逐渐变大,组织中的M23C6碳化物会逐渐向碳浓度较高的M7C3型碳化物转变。渗碳程度越严重,晶界处碳化物的聚集粗化越严重,变为粗大的网链状,晶内析出的碳化物由弥散的颗粒状变为块状。

3.3炉管的内外壁均发生了氧化损伤,损伤区内发生脱碳,并在晶界处形成了铬和硅的氧化物。最表层形成的铬氧化膜会使靠近表层晶界处的铬元素向表层扩散,随着表层氧化层的剥落与重建会导致靠近表层晶界上的贫铬。内壁表层处沿晶界的贫碳会促进碳原子的吸附过程。

3.4随着渗碳层厚度的增加,炉管的热疲劳性能显著下降,冲击韧性显著下降,屈服强度明显上升,断裂强度明显下降,塑性为零,为解理和准解理断裂,疲劳裂纹优先萌生于炉管的内壁处。服役五年多HPM炉管已经发生不同程度的脆化,材料的脆化是由于炉管随高温服役产生的组织恶化导致的。

[1] 宋芙蓉,戴伟,杨元一. 世界乙烯工业发展述评[J].石油化工,2004,33(12):1117~1123.

[2] 郑显伟. 我国乙烯裂解炉辐射炉管的使用状况[J].压力容器,2013:30(5):45~52.

[3] 季新生,戴煜.乙烯装置裂解炉管高温断裂失效分析[J].乙烯工业,1999,11(2):34~37.

[4] 李森. 辐射段炉管常见失效形式的分析与预防[J].乙烯工业,2013,15(4):34~36.

[5] Eunjung J,Sunwon P,Moonyong L.Pyrolysis Reaction Mechanism for Industrial Naphtha Cracking Furnace[J].Industrial and Engineering Chemistry Research,2001, 40(11): 2409~2415.

[6] Lan X Y,Gao J S, Xv C M. Temperature Distribution in Ethylene Pyrolyzer[J]. Chinese Journal of Chemical Engineering, 2003, 11(6): 622~625.

[7] 谢飞,李雄,张炳生,等. 乙烯裂解炉管的渗碳与抗渗碳[J].材料导报, 2002,16(8):24~26.

[8] 尚全民,王印龙. 毫秒炉工艺操作条件的优化[J].石化技术与应用,2001,19(4):239~242.

[9] 孟庆武,刘丽双,王学增,等. 裂解炉炉管的失效形式[J].失效分析与预防, 2009,4(3): 178~180.

[10] Dini G M,Vaghefi S M, Lotfiani M. Computational and Experimental Failure Analysis of Continuous- Annealing Furnace Radiant Tubes Exposed to Excessive Temperature[J]. Engineering Failure Analysis, 2008, 15(5): 445~457.