液态二氧化碳储罐系统压力联锁回路的改进

2015-01-13亢海洲朱建新方向荣庄力健袁文彬

亢海洲 朱建新 方向荣 庄力健 袁文彬

(合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,合肥 230088)

安全完整性等级(Safety Integrity Level,SIL)评估技术是依据IEC61508、IEC61511和对应的GB/T 20438、GB/T 21109标准,对装置安全联锁系统(Safety Instrumented System,SIS)或者紧急停车系统(Emergency Shutdown System,ESD)进行定量风险评估的新兴技术[1]。

SIL评估的实质是对SIS所包含的每个安全联锁功能(Safety Instrumented Function,SIF)进行风险计算,每个SIF均包含传感器、逻辑求解器和执行器3个子系统,分别计算每个子系统的可靠性,再用全概率公式获得整个SIF可靠性参数。结合不同的失效后果,计算得到SIF的实际风险值,分析并比较目标风险值和实际所能达到的风险值,判断SIF是否可以满足安全要求、是否存在安全或误跳车改进空间,从而科学、合理地设置SIS的保护功能,在保障装置安全的前提下,尽可能降低装置非计划停车次数,为企业节约成本、创造经济效益。

SIL评估技术的应用应贯穿于SIS设计、生产、安装、调试、使用、更改直至报废的全寿命周期[2]。目前SIL技术大都应用于SIS的使用阶段,用于指导投用后的联锁改造,设计阶段的SIS评估仍然不足。这可能造成SIS的先天缺陷,导致设计中的问题被带入联锁使用阶段,从而发生联锁保护不足或过度保护的现象。对此类存在于设计阶段的联锁问题,如果在使用阶段对联锁进行改进,必将会增加改造成本。一般来说,SIS在详细设计阶段之前就进行SIL评估是最经济有效的。

笔者对某天然气净化站液态二氧化碳储罐系统设计中存在的问题进行了分析,并提出了相应的改进措施,在设计阶段进行SIL评估。

1 问题背景

某天然气净化站液态二氧化碳储罐系统的相关设计参数如下:

设计温度/℃ -30

设计压力/MPa 2.30

操作温度/℃ -20

安全阀尺寸/mm 入口管DN100

出口管DN200

安全阀整定压力/MPa 2.20

操作压力/MPa 2.10

罐顶压力联锁回路有压力高高PAHH和压力低低PALL两个SIF。其逻辑为:将两个取自罐顶部气相的压力信号PT2131和PT2132远传给AS417FH型PLC,运算后将阀门动作信号分别送给顶部放空阀XV2106、罐底出口阀XV2105和底部进料阀XV2101。

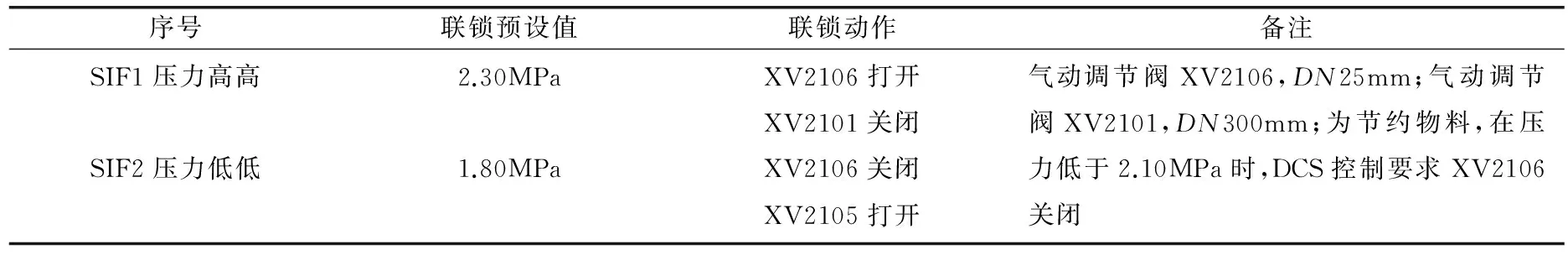

SIF1的逻辑:当PT2131和PT2132检测到压力高高PAHH(联锁预设值2.30MPa,传感器逻辑2oo2)时,打开罐顶放空阀XV2106(预设值FC)泄压,同时传送信号切断底部液相进料阀XV2101(预设值FC)。SIF2的逻辑:当PT2131和PT2132检测到压力低低PALL(联锁预设值1.80MPa,传感器逻辑2oo2)时,关闭罐顶放空阀XV2106,同时传送联锁信号去打开XV2105。罐顶压力SIF构成见表1。

表1 罐顶压力SIF构成

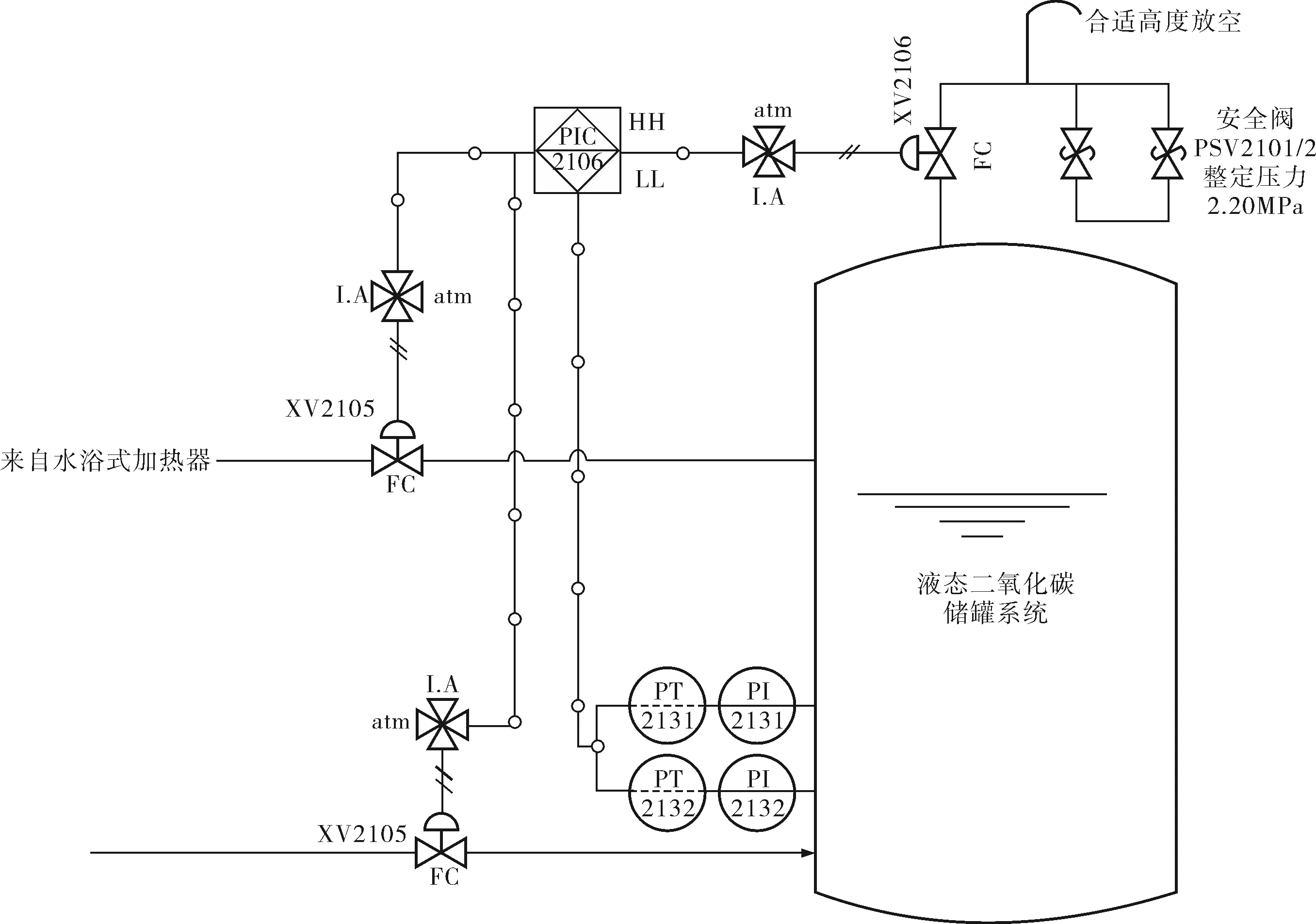

简化后的液态二氧化碳储罐压力联锁回路P&ID图如图1所示。液态二氧化碳储罐左侧有一台水浴式汽化器,负责将一部分液态二氧化碳经加热汽化后补充至储罐顶部。当罐内压力过高时,切断底部液相进料阀XV2101。罐顶有两路DN100mm安全阀以防止超压。经XV2105和PSV2101/2102安全阀泄放后的气体都在合适高度放空。

图1 简化后的压力联锁回路P&ID图

2 联锁回路的设计缺点

2.1 取压点位置

二氧化碳在-20℃操作温度下的饱和蒸汽压为1.97MPa,故国内液态二氧化碳储罐的操作压力大部分设定在1.90~2.10MPa。液态二氧化碳储罐净高26.45m,按照0.91的充装系数,液态二氧化碳液柱高度为24.07m,产生的静压强为0.25MPa(液态二氧化碳密度取1 075kg/m3)。

自储罐底部液相取压时远传控制系统的压力信号会有0.00~0.25MPa的浮动区间,即取压点的读数不能直接反映储罐顶部气相的压力,而且随着液位变动,由底部取压的读数也将波动,对实时监控罐内压力造成不便,甚至误读。另外,从底部取压将导致泄放阀XV2106开启压力预设值根据液位变化会很复杂,因此以下讨论都基于罐内压力从顶部气相取压。

2.2 自动泄放阀XV2106预设值

XV2106开启压力高于安全阀整定压力,与容器设计压力相等。如果容器顶部压力过高,则安全阀先于联锁阀起跳并开始紧急泄压,压力高高联锁不发生积极作用。一般来说,联锁作为装置风险主动防御的最后一道屏障,要先于安全阀动作才有实际意义。

XV2106在很宽的压力范围内长时间放空。凭借DN25mm的阀门将压力从2.30MPa降低到2.10MPa,所需时间大于30min(泄压过程近似满足绝热过程,计算方法采用平衡速率方程[3,4]),基本无法起到超压保护的作用。如果此时外界温度较高而且保冷效果降低,则可能导致泄压不足,安全阀起跳(顶部气相安全阀整定压力2.20MPa)。

依据IEC61511,传感器既用于压力高高PAHH也用于压力低低PALL时,会发生联锁跳车后自动复位的现象,不符合IEC61511-2标准的有关规定,且故障状态预设值不明确。

3 联锁回路的改进

非液态气体容器的压力变化与容器内反应情况或操作工况有关,一旦发生超压,其联锁动作一般为打开泄压装置、切断进料。而液态气体储罐系统的压力变化比较特殊,容器设备顶部气相压力为该温度下的饱和蒸汽压,故液态气体储罐系统压力的变化主要由温度引起。一般来说,温度降低,则储罐系统压力降低;温度上升,则储罐系统压力上升,甚至超压。当容器发生超压时,打开泄放装置泄压以保证容器安全,而切断进料与打开底部液相出料均对压力变化影响较小。

3.1 执行器预设值设定原则

SIS的执行器预设值设定时,一般应考虑下面3个主要原则:

a. 安全性。SIS作为风险控制的最后一道主动防御层,必须满足安全性原则,当出现危险工况时,必须使装置快速进入安全状态。其泄放量必须考虑各个危险工况,并且结合经济性选取,因此可以分别通过选择大口径阀门或者采用降低开启压力提前泄放来实现。

b. 平稳性。虽然SIS一般是在出现危险工况时动作,但如果在满足安全性原则的前提下,越能平稳实现装置进入安全状态,装置再次开车的时间将会极大缩短,节约时间成本。

c. 经济性。针对上述联锁回路,XV2106在很宽的压力范围内长时间泄放,自然会造成资源和能源的浪费。

3.2 改进措施

取压点位置改为顶部气相总管。液态气体储罐顶部气相压力比较稳定,只和系统温度相关,可以保证监控的有效性。因此建议将取压点采自顶部气相总管,并做好汇总排凝防冻措施。

XV2106的预设值。自动泄放阀XV2106的开启压力建议更改为2.10~2.20MPa的合适数值,关闭压力定为2.10MPa或稍低压力。具体数值应根据液态二氧化碳储罐系统的实际操作经验,做到有效排放。

压力联锁回路改为独立报警。经对储罐顶部DN100mm安全阀PSV2101和PSV2102排放量的校核计算[5],安全阀排放量能够满足安全要求。建议将储罐系统的压力联锁改为独立报警,并由操作工处理。此操作程序写入操作规程并严格执行。在保证安全的前提下,既可以降低联锁的误跳车,又可以节约投资和维护成本。

建议设置单独用于压力高高PAHH和压力低低PALL的传感器,以避免联锁动作后自动复位的现象。

4 结束语

笔者对液态二氧化碳储罐系统压力联锁回路初始设计阶段存在的问题进行了分析,并提出了改进意见。经过改进后的系统,运行安全、平稳。初步设计阶段进行SIL技术评估,有效杜绝了SIS投产运行后的安全隐患,节约了初期建造和后期维护的成本。据IEC统计,初始设计阶段进行SIL评估,装置联锁系统的建造成本可节约20%以上。初始设计阶段的SIL评估为其从使用阶段跨越到安全联锁系统全寿命周期提供了良好保证,对类似装置的联锁回路设计、使用维护和评估具有借鉴意义。

[1] IEC61508,Functional Safety of Electrical/Electronic/Programmable Electronic Safety-related Systems-Part 1:General Requirements[S].Geneva:International Electrotechnical Commission,2010.

[2] IEC61511,Functional Safety-Safety Instrumented Systems for the Process Industry Sector-Part 1:Framework,Deftnitions,System,Hardware and Software Requirements[S].Geneva:International Electrotechnical Commission,2003.

[3] Fauske H K.Flashing Flows or:Some Practical Guidelines for Emergency Releases[J].Plant/Operations Progress,1985,4(3):132~134.

[4] 邓吉平,孙欣,陈网桦,等.甲醇-乙酸酐体系的热分解特性及安全泄放[J].化工学报,2014,65(4):1537~1543.

[5] GB 150.1~150.4-2011,压力容器[S].北京:中国标准出版社,2011.