压力管道与设备连接处管口推力计算的对比和讨论

2015-01-13潘建华谢中友艾志斌宗宁生

潘建华 谢中友 艾志斌 宗宁生

(1. 合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心;2. 铜陵学院建筑工程学院;3. 中国石油天然气股份有限公司宁夏石化分公司)

20世纪70年代以来,随着各种工艺装置的不断大型化和新工艺、新装置的不断出现,管道压力和温度的不断提高,管径和壁厚的不断加大,管道应力分析也受到越来越多的重视。由于理论公式计算结果只能表明管道本身安全,并不能计算管道与设备相连的作用力,因此在实际应用中存在较大的局限性。随着计算机的不断普及,国际上出现了一些管道应力分析计算机程序,以ABAQUS、ANSYS为代表的大型通用有限元软件也提供了专门的管道单元用以承压管道应力分析,这些都是以梁单元为基础的有限元分析程序。

一些标准(如GB 50316-2000、GB/T 20801-2006、ASME31.3)在压力管道应力计算的某些方面规定了大的原则[1~3],对于细节并未做出具体规定,因此如何确定管道应力需要制订详细的规则,其细节问题则由分析人员自行把握。

一些文献对于基于梁单元的管道应力计算精度进行了研究。蔡永成将手工计算结果与CAESARⅡ软件的计算结果进行了对比[4];吴晓南等研究了CAESARⅡ软件在大口径厚壁钢管应力分析中的可靠性[5];潘建华等采用大型通用有限元软件ABAQUS对高温高压奥氏体不锈钢管道进行了有限元计算和改造设计[6,7]。这些案例表明以梁单元基础的管道应力分析方法是可靠、实用的。但在实际应用过程中,也出现了一些问题,如重整反应器接管与管道连接处的管口推力计算不精确,导致设备出现大变形等。

事实上,管道与设备连接处的受力分析是压力管道计算的关键内容之一,也是难点之一[8,9]。在压力管道应力计算中,管道与设备管口的应力校核不仅需要为强度设计提供依据,而且还会涉及到法兰连接的泄漏分析。在管道应力分析过程中,如果设备管口约束处置不当,将会与实际情况出现较大的偏差,直接影响到结果的正确性。笔者以某化工厂一条管道及其连接设备为案例,分别采用实体单元和管道单元进行详细分析,并对计算结果做对比和讨论。

1 计算分析

1.1案例介绍和相关参数

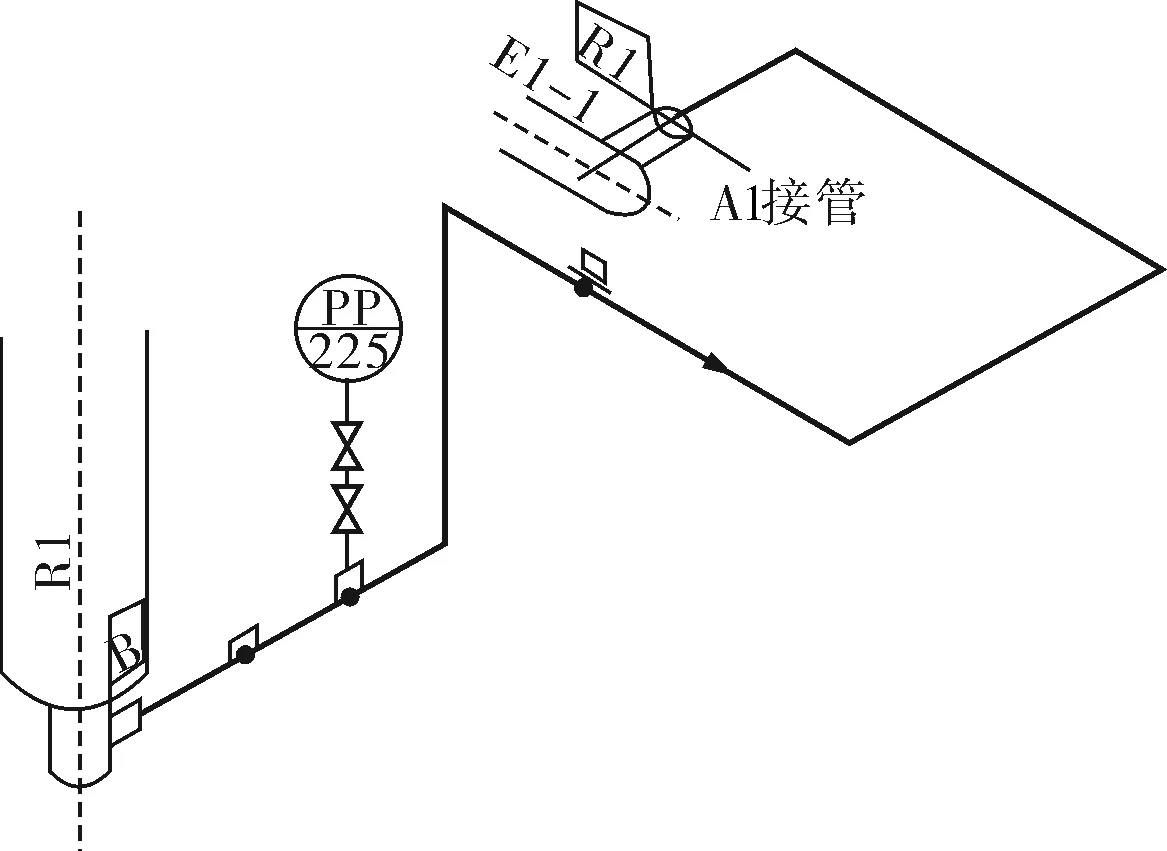

某石化公司在冬季大检修时发现锅炉给水预热器设备管箱存在严重裂纹,决定使用备件更换该设备。原设备由日本神户制钢于20世纪80年代设计制造,备用设备由兰州兰石机械设备有限责任公司制造。在更换过程中设备管理人员发现备用设备工艺气侧接管壁厚较原设备偏薄。根据TSG R7001-2013《压力容器定期检验规则》第三十一条规定[10],合肥通用机械研究院特种设备检验站对备用设备锅炉给水预热器管程气体入口接管进行强度校核。设备管程气体进口接管所连接的管道空视图如图1所示,设备管程的设计数据如下:

设计压力 25.0MPa(G)

最高工作压力 22.5MPa(G)

设计温度 355℃

最高工作温度(入口/出口) 325/185℃

实际操作温度(入口/出口) 320/172℃

实际操作压力 17MPa

工作介质 合成气

腐蚀裕量 1.5mm

焊接接头系数 1.0

保温层 150mm厚的岩棉

图1 锅炉给水预热器气体进口管线与A1接管

设备管箱进口接管A1材料为SA182 F22 CL3,球形封头材料为SA387 F22 CL2,人孔凸缘材料为SA336 F22 CL3,管箱气体进口所连接的管道材料为STPA24(日本牌号,近似相当于12Cr2Mo1)。设备球形封头最小厚度为90mm,A1接管尺寸为φ468mm×88mm,所连接的管道规格为φ356mm×44mm。材料的弹性模量和线膨胀系数见表1。

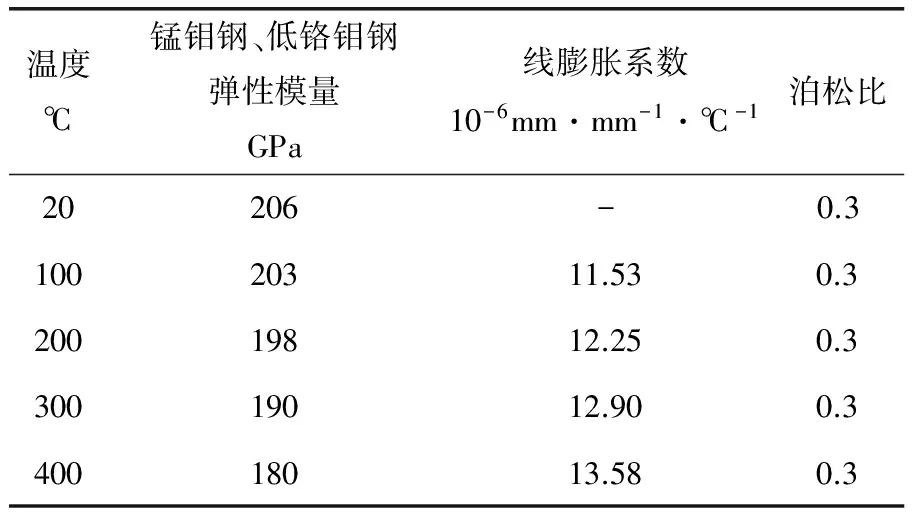

表1 相关材料的弹性模量和线膨胀系数

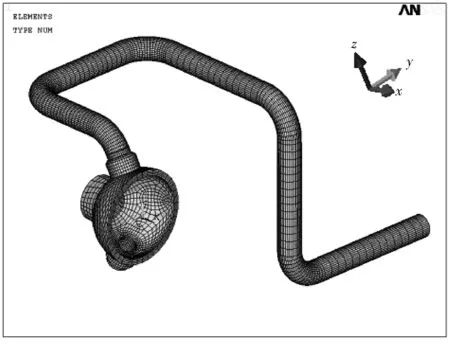

1.2实体单元有限元分析

管箱气体入口A1接管的有限元模型包括高温合成气入口管线、接管、锅炉给水预热器球形封头、人孔接管及B1接管等。采用大型通用有限元软件ANSYS建立有限元模型,选用实体单元SOLID95,整个模型共20 024个单元,105 622个节点,有限元模型网格划分如图2所示。

图2 实体单元有限元模型网格划分

高温入口气体管线和锅炉给水预热器封头接管的内压均取设计压力25.0MPa,温度均取设计温度355℃,人孔端面等效压力为16.8MPa,B1接管的端面等效压力为54.8MPa。管道无支撑,约束球形封头端面的轴向位移和角位移,约束入口气体管线末端的全部自由度。管道热膨胀作用在球形封头A1接管的推力通过管道和设备的整体有限元建模计算得到。

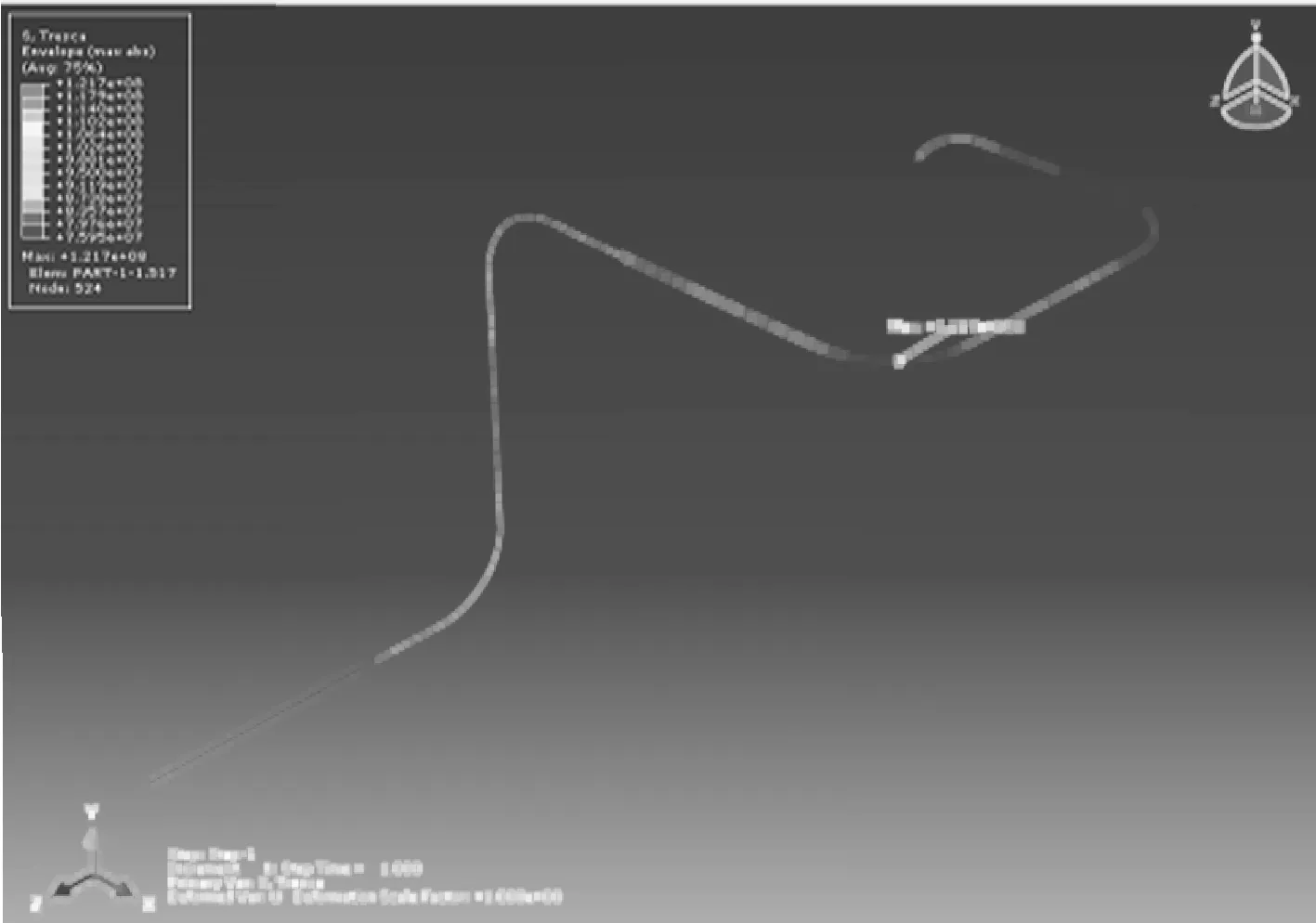

实体单元管道有限元计算结果如图3所示,管道有限元计算结果的最大应力部位位于图4(管道单元有限元模型)中从左到右第三个弯头的内壁,最大应力值为219MPa。实体单元管道作用在设备接管上的管口推力Fx= -15314.8N、Fy= -107413.9N、Fz= 1799044.0N,相应力矩为Mx=132158.3N·m、My=49931.7N·m、Mz=73894.2N·m (x、y、z的方向如图2所示)。

图3 气体入口管线有限元计算结果

图4 管道单元有限元模型

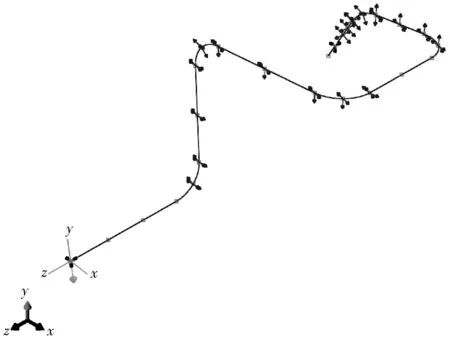

1.3管道单元有限元分析

管道单元的有限元计算采用大型有限元软件ABAQUS,分别建立两个有限元模型计算用于分析,选用的单元为PIPE32,共1 317个单元,3 952个节点。两个有限元模型的区别为:将设备及其接管视为刚体,管道与设备接管连接处设置为固定约束;考虑到设备接管有一定的柔性,将设备球形封头视为刚体,设备接管根部设置为固定约束。笔者将这两个管道单元的有限元模型分别称为模型1和模型2。

两个有限元计算结果如图5所示,模型1的最大应力为125.0MPa,模型2的最大应力为121.7MPa,最大应力位置基本相同,均位于图5中从左到右第三个弯头处。从图5中可以看到,两者的应力分布基本相同。可见管道与设备之间的约束处理导致管道的最大应力误差约为2.6%,在工程应用接受范围内。

a. 模型1

b. 模型2

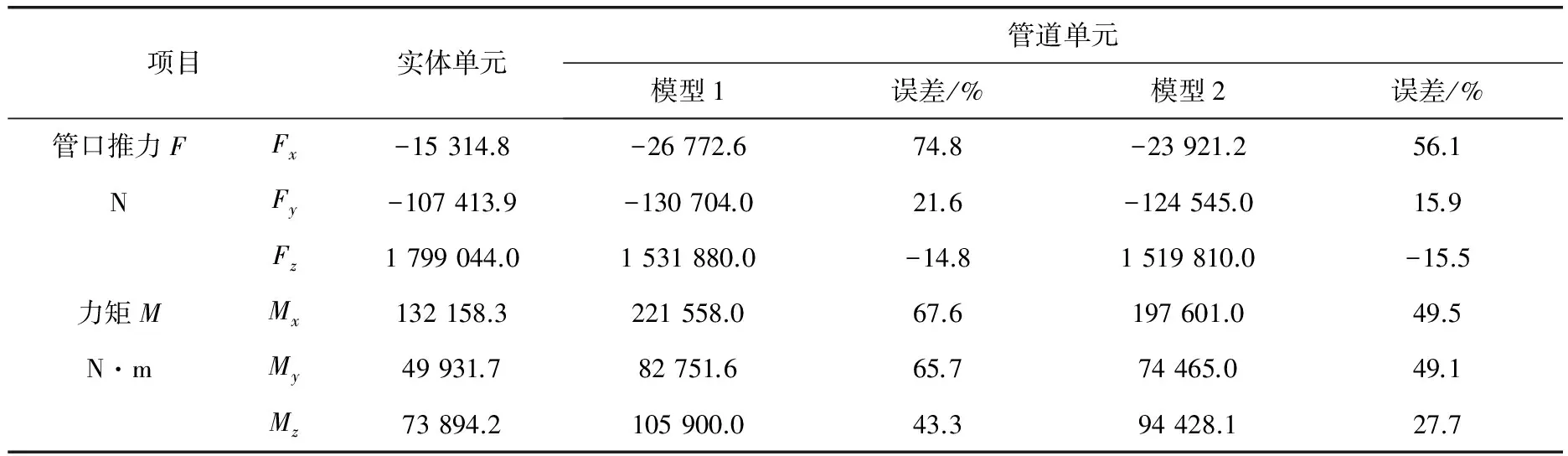

管道单元有限元计算得到的两种边界条件的设备管口推力。模型1:Fx=-26772.6N、Fy=-130704.0N、Fz=1531880.0N,相应力矩为Mx=221558.0N·m、My=82751.6N·m、Mz=105900.0N·m。模型2:Fx=-23921.2N、Fy=-124545.0N、Fz=1519810.0N,相应力矩为Mx=197601.0N·m、My=74465.0N·m、Mz=94428.1N·m。

2 结果分析

笔者分别采用实体单元和管道单元对某化工厂的一条管道及其连接设备进行了详细分析,并且分别计算得到了管线与设备连接处的管口推力。

现将3组结果列于表2,方便对比、分析与讨论。由于管道单元以梁为基础,正常情况下,在计算精度上要逊色于实体单元计算结果。因此表2中的误差统计以实体单元为基准进行。

表2 管口推力计算结果对比

从表2的对比分析可以看到,管道单元两个模型的管口推力计算结果除管道轴向推力Fz低于实体单元计算结果外,其他方向的推力和弯矩均高于实体单元计算结果。考虑到一般设备在接管轴向方向的强度和刚度均较高,所以从实际工程的角度来看,管道单元在轴向Fz方向的结果偏小15%左右,一般情况下不影响文中设备的安全和正常使用,但对细长的塔器类设备的强度计算准确度可能会有一定的影响。如上文所述,正常情况下,实体单元计算结果更接近于管道和设备的实际受力状况。因此总体而言,管道单元的计算结果整体是偏保守的,即偏安全。

管道单元模型1的计算结果要高于模型2,而两者相比之下,模型2的计算结果与实体单元计算结果更加接近。这显示出将设备接管当作固定点的做法得到的计算结果会导致管口推力大幅增加,结果过于保守,会给承压设备的设计带来一定的影响,使得与管道相连的设备设计也过于保守,从而增加材料、制造及检验等方面的费用。

从管道本身应力计算结果的对比可以看到,实体单元管道应力计算结果的最大位置与管道单元的最大应力部位基本一致,但实体单元的最大应力值219.0MPa要高于管道单元的计算结果125.0、121.7MPa。这是因为,在ABAQUS管道单元的截面上只有4个积分点,每个积分点的应力值为管道厚度方向应力的平均值,而实体单元计算出的最大值位于管道内壁,如将整个管道截面上应力平均,其值也与管道单元计算结果相当。

虽然实体单元计算管道的精度高于管道单元,但在实际工程中,管道分布和走向错综复杂,如果使用实体单元计算,则需花费大量的时间建模,因为模型巨大,需选用超级计算机长时间计算,而且模型改动步骤复杂,易出错。相比之下,管道单元的优势明显,经过多年的发展和使用,证明管道单元的计算结果是可靠安全的[5~7]。

3 结束语

笔者以某化工厂一条管道及其连接设备为案例,分别采用实体单元和管道单元对压力管道作用于设备管口的推力进行了详细的分析,并对计算结果进行对比和讨论。计算结果表明:管道单元计算得到的设备管口推力(Fz除外)基本都高于实体单元,考虑到设备接管轴向一般具有足够的强度和刚度,因此管道单元计算得到的设备管口载荷是偏安全的。实体单元与管道单元的计算结果最大值位置基本吻合。将设备接管根部处理为固定点的计算结果要优于将管道与设备接管连接处设置为固定点,当然如果设备本身有一定的热膨胀,还需将相应的设备参数处理成端点位移进行计算。

[1] GB 50316-2000,工业金属管道设计规范[S].北京:中国计划出版社,2008.

[2] GB/T 20801-2006,压力管道规范工业管道[S].北京:新华出版社,2008.

[3] ASME Code for Pressure Piping,B31.3,Process Piping[S].NewYork:The American Society of Mechanical Engineering,2006.

[4] 蔡永成. CAESAR Ⅱ2011软件的静态分析可靠性验证[J].山东化工,2013,42(10):161~168.

[5] 吴晓南,昝林峰,蒋喜,等. CAESARⅡ软件在大口径厚壁钢管应力分析中的可靠性研究[J].管道技术与设备,2013,(4):7~9.

[6] 潘建华,范志超,陈学东,等.压力管线开裂失效分析有限元计算[J].化工设备与管道,2008,45(6):67~70.

[7] 潘建华,陈学东,范志超,等.合成氨压力管线开裂失效及挠曲变形分析[J].压力容器,2009,26(1):23~28.

[8] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2012.

[9] 宋岢岢.工业管道应力分析与工程应用[M].北京:中国石化出版社,2011.

[10] TSG R7001-2013,压力容器定期检验规则[S].北京:中华人民共和国国家质量监督检验检疫总局,2013.