压力曝气生物处理系统设计

2015-01-13陈立波

陈立波

(吉林化工学院环境与生物工程学院)

目前国内普遍采用的废水好氧生化处理技术为常压曝气供氧,其供氧速率有限,使反应器内污泥浓度的提高和系统处理效率受到限制。压力曝气生物反应器采用密闭塔式结构,反应器内微生物在降解有机物时所需的氧通过压力曝气的方式供给,供氧速率较大,反应器中溶解氧浓度得到提高,微生物活性增大,降解有机物的速率加快。该设备具有有机物和氨氮去除率高、容积负荷率大、占地面积小及运行管理方便等优点,属国内首创,可广泛应用于各种中高浓度的有机废水处理,尤其对可生化性较差的有机废水,也可达到较理想的处理效果。笔者介绍了压力曝气生物反应器的结构、设计参数和相应的配套处理工艺设计,并将其用于味精废水和制药废水的处理工艺中。

1 压力曝气生物反应处理系统组成

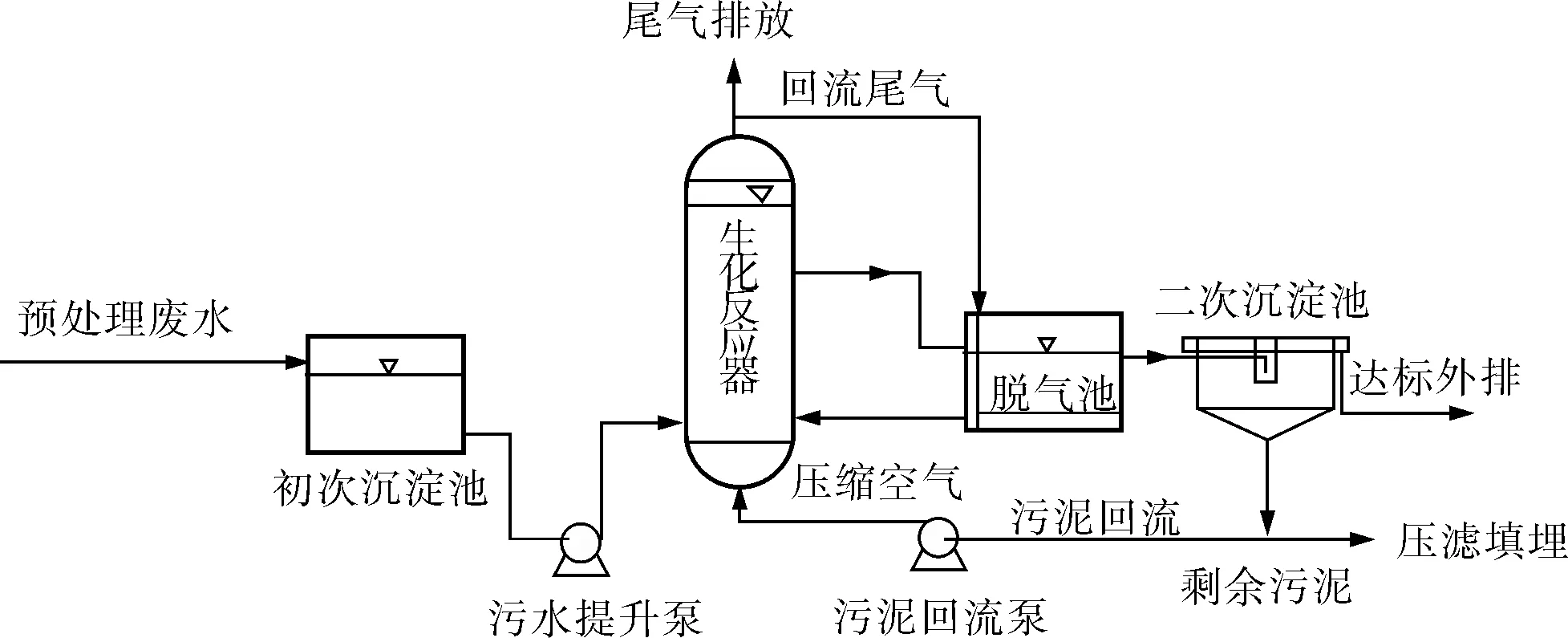

压力曝气生物反应处理系统由初次沉淀池、压力曝气生物反应器、脱气池和二次沉淀池组成。初次沉淀池采用辅流式,去除原水中的悬浮物(若原水中无悬浮物可不设初沉池),污水经水泵打入压力曝气生物反应器;压力曝气生物反应器采用密闭塔式结构,曝气压力为0.10~0.25MPa,底部设进水管和微孔曝气器,顶部设安全阀和排气管。污水中的有机污染物经反应器中的活性污泥微生物降解后,污水达到净化,混合液流入脱气池中,经常压脱气池脱去粘附在活性污泥颗粒上的微气泡,再经辅流式沉淀池沉淀,上清液达标排放,底部污泥回流至反应器中。压力曝气生物反应处理系统流程如图1所示。

图1 压力曝气生物反应处理系统流程

2 反应器设计

2.1反应器型式和主要尺寸

压力曝气生物反应器为塔式结构,设备高度H和设备直径D之比为3时,设备的总重量最小,并且设备的比例较合理,因此,设计时采用H/D在3左右[1]。

2.2反应器附件设置

进水管设在反应器底部封头上(图2中4位置);出水管设在反应器筒体上半部(图2中6、7位置);污泥回流管设在反应器底部封头处(图2中5位置);导流筒的最佳结构尺寸De/D=0.4(De为导流筒直径、D为反应器直径),导流筒长度为5De,导流筒和导流板位置如图3所示;微孔气体扩散器安装在导流筒外侧,距导流筒底部边缘0.5m左右;安全阀装于反应器上部的封头顶部;磁翻柱液位计安装于反应器筒体外设计液位处;人孔尽量接近曝气装置(图4)。反应器采用Q235碳钢制造,采用涂刷环氧树脂进行防腐[2]。

图2 反应器管口位置示意图

图3 导流筒和导流板位置示意图

图4 空气扩散器、人孔位置示意图

3 系统辅助设施

系统辅助设施包括脱气池和沉淀池,其结构示意图如图5所示。

a. 脱气池

b. 沉淀池

由于压力曝气生物反应器采用压力曝气,反应器内混合液中溶解大量的气体,粘附在活性污泥颗粒上,不易沉淀。采用脱气池对反应器流出的混合液进行脱气处理,即常压曝气,吹脱粘附在活性污泥颗粒表明的气体。脱气池采用廊道式结构,底部敷设微孔曝气器,气源来自压力曝气生物反应器塔顶排出的尾气。经过约1.0h的常压曝气,基本达到常压曝气池污泥的沉淀性能,混合液进入辅流式二次沉淀池进行固液分离。

经脱气池脱气处理的混合液流入辅流式二次沉淀池,经过约1.5h的沉淀,混合液中的活性污泥颗粒沉淀于池底,上清液排放。底部的污泥用泵打入反应器中,剩余污泥排放,上清液即为净化的废水,达标排放。

4 系统布置

4.1系统平面布置

压力曝气生物反应处理系统平面布置原则如下:

a. 系统平面布置在满足运行操作的前提下,设备布置尽量紧凑、管线尽量最短。

b. 系统初次沉淀池宜设计为辅流式沉淀池;按照需要处理的水量,系统初次沉淀池可设计为一台或多台,并联工作;设配水井为初次沉淀池供水,以配水井为中心,多台沉淀池呈对称布置;沉淀池设刮泥机,收集初次沉淀污泥,初次沉淀污泥直接排入污泥浓缩池、压滤机处理。

c. 初次沉淀池出水流入污水提升泵吸水井,每台压力曝气生物反应器设单独污水提升泵和流量计,易于运行控制;污水提升泵集中安装在泵房中,便于管理;提升泵流量与每台反应器处理水量一致,用阀门调节,水泵扬程选择时要考虑压力曝气生物反应器中的操作压力、液位静压力和管道阻力。

d. 每台压力曝气生物反应器直径不宜大于4m,根据处理的水量,设计设备的台数,多台设备并联工作;多台设备可布置成直线形或矩形,以场地情况和操作方便为准。每台设备设单独的出水管线通往脱气池;每台反应器尾气管连接到尾气干管,统一控制尾气压力,做到各台反应器中的曝气压力相等。

e. 系统设一台脱气池,便于操作;脱气池容积按照所有压力曝气生物反应器排出的混合液总量,停留1.0h设计;池内设廊道,推流运行,防止短流;每台反应器出水管跌水进入脱气池,脱气池出水管位于上边缘0.5m处。

f. 二次沉淀池宜设计为辅流式沉淀池;按照需要处理的水量,二次沉淀池可设计为一台或多台,并联工作;设配水井为初次沉淀池供水,多台沉淀池呈对称布置;沉淀池设吸泥机,收集沉淀污泥,用泵回流到反应器中;每台反应器设单独污泥回流泵,集中安装在泵房中。

4.2系统高程布置

系统高程布置以水流自流为原则。压力曝气生物反应器宜设置在场地地面标高位置,不宜抬高或降低;污水排放源来水自流到初次沉淀池中,初次沉淀池出水用水泵打入反应器中;二次沉淀池的池高度以半地下式为宜,既方便排水,又便于操作;脱气池高度略高于沉淀池,出水自流到沉淀池,两池液面高差为两池连接管和管件的水头损失。压力曝气生物反应器出水管固定到脱气池进水一侧的池壁,混合液跌水进入脱气池,不宜淹没出流,便于运行时观察每台设备的出水情况。

5 应用实例

5.1味精废水处理

压力曝气生物反应处理系统应用于广州奥桑味精食品有限公司的味精废水处理过程,设计水量4 000m3/d、压力曝气生物反应器容积150m3(8台)、污泥龄5~8d、污泥浓度为3 500~5 000 mg/L;水力停留时间7.0h,曝气压力0.10MPa,曝气量为20~30倍的进水量,氧利用率不22%~30%,传氧动力效率2.5~4.0kg/(kW·h),溶解氧浓度为2~4mg/L;污泥回流量为0.8Q~1.0Q(Q为处理水量)。系统进水COD为2 126~2 884mg/L,NH3-N为258~315mg/L;处理出水COD为46~68mg/L,NH3-N为4~15mg/L。COD和NH3-N的去除率分别为97.6%~97.8%和78.4%~82.2%。

5.2制药废水处理

采用UASB-加压曝气生物反应器处理湖南某药业公司的制药废水。工程设计水处理量为60m3/d,原水水质主要指标为:COD为6 000~12 000mg/L、BOD5为2 010~5 000mg/L,pH为3~4,SS为2 000~3 000mg/L。UASB池规格为5.0m×5.0m×8.9m(一座);反应区容积为5m×5m×4m=100m3;反应器温度为30~35℃;容积负荷为5~8kgCOD/m3。压力曝气生物反应器规格为φ3.0m×9.8m(一台);容积负荷为2.0~2.5kgCOD/m3;污泥回流比为0.8~1.2;操作压力不大于0.9MPa。设计污泥龄为5~8d;平均设计污泥浓度为3 000~3 500mg/L;停留时间为6.0~8.0h,曝气量为30~35倍的进水量,脱气池常压曝气1.0h,底部设曝气管和微孔曝气头,曝气气体来自压力曝气生物反应器顶部的尾气。压力曝气生物反应器进水COD为2 000~2 500mg/L,处理出水COD为150~180mg/L,COD去除率达到92.5%~92.8%,处理工艺COD总去除率达到98.5%。

6 结束语

压力曝气生物处理系统包括初次沉淀池、压力曝气生物反应器、脱气池和二次沉淀池。其核心设备压力曝气生物反应器采用密闭塔式结构、压力曝气,曝气压力视废水水质情况可在0.05~0.25MPa运行。氧利用率为22%~30%,约是常压微孔曝气氧利用率的1.8~2.0倍;传氧动力效率2.5~4.0kg/(kW·h),基本与常压曝气传氧动力效率持平;COD和NH3-N的去除率比传统处理工艺可分别提高20%和35%左右。去除1kgCOD的综合费用较传统工艺降低约25%左右。该系统应用于味精废水和制药废水处理,均取得较好的处理效果,也可用于其他中高浓度有机废水的处理。

[1] 陈立波,李风亭.压力曝气生物反应器在工业废水处理中的应用[J].化工机械,2006,33(3):171~173.

[2] 陈立波,苏显峰,闫广平.压力曝气生物反应器结构设计[J].化工机械,2010,37(6):690~692.