基于PLC的火箭增压系统试验平台控制系统设计与实现

2015-01-13赵春宇邢力超梁景媛王道连

周 炎 赵春宇 邢力超 梁景媛 王道连 岳 婷

(北京宇航系统工程研究所,北京 100076)

增压系统是运载火箭推进系统的重要组成部分,其正常工作关系到推进剂的稳定供应和发动机的正常工作[1],增压系统所属产品在各类特殊环境下(振动、真空、低温)不仅要保证单机性能具有高可靠性,同时产品之间应具有良好的匹配特性。近年来国内外普遍开展了增压系统的试验研究,如张志广等进行了火箭冷氦增压系统低温试验研究,结果证明开展增压系统试验对降低研制风险是十分必要的[2]。

增压系统试验平台主要用于在地面开展全系统验证试验,考核火箭增压系统的功能、性能和匹配性,是一个涉及流体、低温及测量与控制等专业的复杂系统工程。针对试验平台的功能性、通用性及可靠性等要求,以PLC为核心控制器设计了一套功能完善的控制系统,通过以太网和Profibus总线实现了上/下位机和主/从站之间的通信。同时还设计了一套功能强大、通用性好、扩展性强的控制软件,充分满足了各型号火箭增压系统开展系统级试验的要求,为火箭增压系统试验的实施提供了保障,也降低了试验的成本。

1 试验平台原理和被控对象

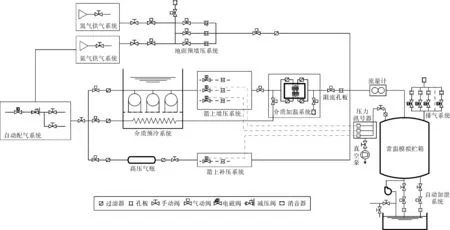

增压系统试验平台如图1所示,主要由氮气和氦气供气系统、地面预增压系统、自动配气系统、介质预冷系统、介质加温系统、排气系统、自动加泄系统和箭上的增压系统、补压系统和压力讯号器组成,还包括高压气瓶、流量计、真空泵及常温模拟贮箱等重要设备。该平台能够真实模拟多型火箭增压系统在飞行时的增压流量、介质温度、供气压力及真空环境等工况,从而全面考核增压系统的功能、匹配性和动态特性,有效增加了地面试验的测试覆盖性。

试验平台的主要数字量被控对象有气动阀、电磁阀、水泵及电加热器等,模拟量被控对象主要有电控减压阀,数字量输入主要是触点式开关、阀门位置反馈及压力讯号器等,模拟量输入主要是压力、流量及液位等传感器测量信号。

2 控制系统硬件

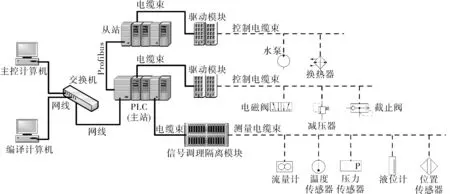

为满足增压系统试验平台多路数字量和模拟量输入输出的控制要求,并充分考虑系统的可靠性和安全性,控制系统选择PLC作为控制核心,采用主/从站的架构方式,总体框架如图2所示。该系统主要包括上位机、交换机、核心控制器、功能模块、驱动模块及信号调理隔离模块等。上位机包括主控计算机和编译计算机,通过以太网与PLC通信,主控计算机实现试验工艺状态和参数的显示及用户参数设置等功能;编译计算机实现PLC程序的编译及下载等功能。核心控制器选用S7-300系列标准型CPU,将其作为DP主站,通过ET200M模块建立了一个分布式的I/O从站,主站与从站之间通过Profibus现场总线建立实时通信。控制系统共接入14个输入输出功能模块,共有236路输入输出通道,驱动模块主要包含直流电源和继电器,PLC输出控制信号通过驱动模块驱使阀门等执行机构动作,试验平台中压力、流量、温度及液位等传感器测量信号经过信号调理隔离模块反馈至控制器。

图1 增压试验平台简化原理简图

图2 控制系统总体框架

3 控制系统软件

3.1 系统主控软件

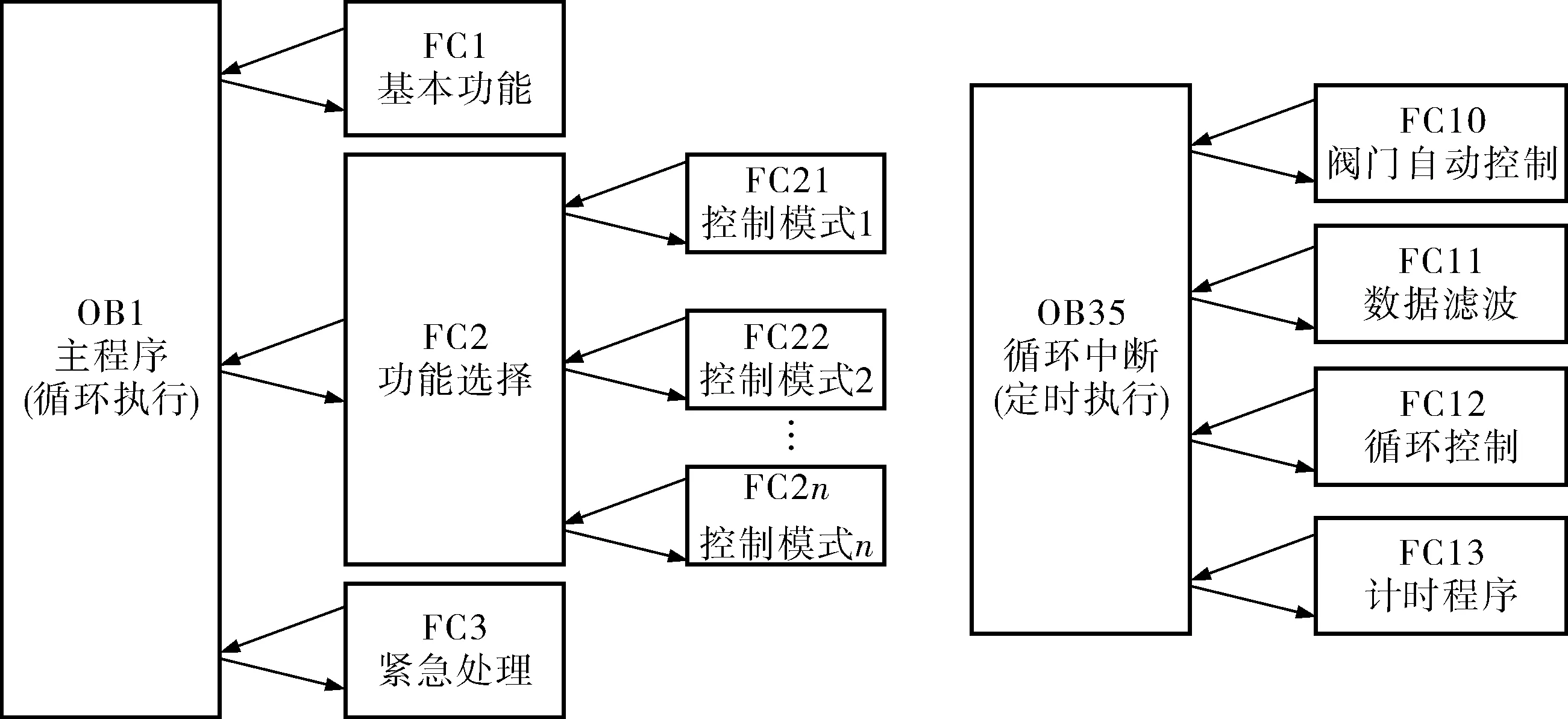

系统主控软件部分采用模块化和参数化的编程方法,把控制任务分成若干个子任务,控制指令编写在相应的子程序块内,通过主程序来调用执行这些功能子程序,实现不同的控制过程任务。控制系统主控软件的设计框架如图3所示。OB1是主程序循环块,按照用户设定的扫描周期自动循环扫描用户程序,在OB1中可调用其他功能程序(FC)。OB35是循环中断,按照指定的固定时间间隔来中断用户程序,转而执行循环中断程序[3,4]。

3.2 多功能控制程序

3.2.1参数化控制程序

为了适应各型号增压系统试验不同的自控需求,发挥试验平台的通用性优势,采用参数化设计方法,融合了各型号试验时序控制、压力反馈控制和循环控制的要求,设置了不同的控制参数,在共享数据块DB中分配对应的地址,用户界面中的对话框与参数地址一一对应,可实时修改参数,在各功能块的程序中通过直接寻址或间接寻址的方式调用相关参数,并设计了功能选择模式,从而实现了用户可自定义的多功能控制方式。

阀门控制参数化。阀门自动控制程序设置了功能选择、阀门打开和关闭时间、阀门打开和关闭压力5种参数,控制程序中采用数值比较的方式判断是否符合相关约束条件,并对结果进行“与”运算或者“或”运算得到阀门最终输出结果。

图3 控制系统软件设计框架

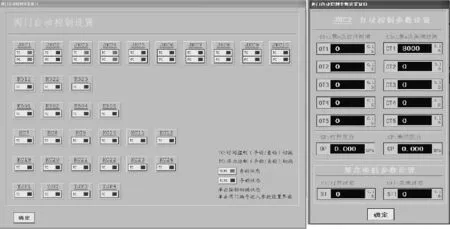

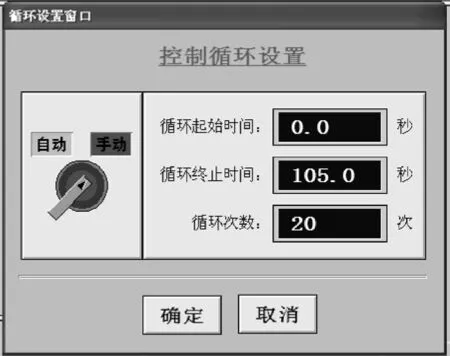

阀门自动控制设置界面如图4所示,设置了相应的功能选择按钮和数值输入框,用户可设置阀门控制的手动/自动模式、阀门的第n次打开时间和关闭时间(其中0 图4 阀门自动控制设置界面 循环控制参数化。在某些性能验证考核试验中(例如寿命试验),存在阀门多次开启和关闭的循环动作情况,为实现阀门循环控制功能,控制系统采用时间轴循环复位的方法,使得在特定时间段内阀门动作指令循环执行,循环控制设置界面如图5所示,可设置循环次数、起始时间和终止时间3个参数,控制程序则自动从起始时间到终止时间重复执行指定次数后跳出。 3.2.2功能选择程序 阀门控制参数化的设计能满足大多数一般形式的控制要求,为满足某些型号专有的特殊控制要求,设计了功能选择程序,特殊的控制要求通过独立的功能子程序实现,由功能选择程序根据用户输入参数选择要执行的某个功能子程序。该功能选择程序的应用,极大地提高了软件的灵活性和扩展性,用户可以根据任务需求,增加相应的控制子程序,并且不会影响已有程序的执行和调用。 图5 循环控制设置界面 该功能的实现,主要采用“JL”、“JU”跳转指令和“UC”块调用指令[5],程序运行时根据用户输入跳转至指定的标签位置,在该标签处执行块调用指令直接调用指定的功能函数。 为考核控制系统的有效性和可靠性,在试验平台投入使用前进行了大量的验证试验,笔者仅对两项验证试验做简要说明。 压力反馈控制功能验证。用户设定JKC6-1压力反馈控制方式为自动,并设定阀门的打开压力(0.37MPa)和关闭压力(0.39MPa),启动自动控制程序,试验结果如图6所示,可以看出试验过程中当贮箱压力P330上升至0.39MPa时JKC6-1关闭,下降至0.37MPa时JKC6-1打开,在0.37~0.39MPa时JKC6-1的状态保持不变,证明阀门能够按照用户预设值正确动作。 图6 试验数据曲线(1) 时序控制和循环控制功能验证。用户设定JKC6-1时序控制方式为自动,循环控制方式为自动,并设定好JKC6-1前5次动作的打开和关闭时间点(如第一次打开和关闭时间分别为7s和22s),设置循环起始时间为52s,循环终止时间为59s,循环次数为3次,启动自动控制程序,试验结果如图7所示。可以看出,JKC6-1能够在设定的时间完成5次动作,并完成3次循环动作,系统中介质流量(Qm2)的变化也证明了JKC6-1正确执行了相应动作,试验证明控制程序正确有效。 增压系统试验平台承担了多个型号的火箭增压系统试验任务,有效降低了火箭推进系统的技术风险。该平台的控制系统采用成熟的硬件系统框架,结合各型号试验的实际需求,编制了一套适用性好、功能完善、安全性高的软件,扩大了平台的应用范围。经试验证明:控制系统功能满足要求,运行安全可靠。 图7 试验数据曲线(2) [1] 王翀,郭媛媛,梁国柱.火箭贮箱增压系统起动关闭过程压力冲击计算[J].航空动力学报,2011,26(12):2834~2840. [2] 张志广,杜正刚,刘茉.液体火箭冷氦增压系统低温试验研究[J].低温工程,2013,(2):60~63. [3] 张运刚,宋小春.PLC职业技能培训及视频精讲——西门子STEP 7[M].北京:人民邮电出版社,2010. [4] 马丁.西门子PLC常用模块与工业系统设计实例精讲[M].北京:电子工业出版社,2009. [5] 普小洋.西门子PLC与InTouch综合应用[M].北京:人民邮电出版社,2010.

4 试验验证

5 结束语