吸附式压缩空气干燥器运行分析

2015-01-13王新花

王新花

(中国石油兰州石化公司)

空压装置中需要在压缩机的出口设置压缩空气干燥器来降低其含水量,如果含水量过高可能会直接影响下游用气装置的正常生产,严重时还可能导致异常停工。因此压缩空气的含水量是空压装置的一个重要参数,工业上一般采用露点来表示,露点也称露点温度,是指将不饱和空气等湿度冷却到饱和状态时的温度,露点高则压缩空气的水含量也高。

工业上常用的空气干燥方法有化学法、吸附法、冷冻法及压力除湿法等,其中应用最为广泛的是吸附法[1]。一空装置目前在用的干燥器有两种,均为吸附式干燥器,分别是普通型和压缩热再生型吸附式干燥器。

1 压缩空气干燥器的工作原理

1.1普通型吸附式干燥器

普通型吸附式干燥器一般有两个干燥筒。正常工作时,一个筒吸附,另一个筒解吸,两个筒交替工作实现连续生产。干燥筒内放置吸附剂来吸取压缩空气中的水分,使压缩空气的露点达标。吸附剂的种类较多,通常都利用其易吸水的物理特性来达到干燥压缩空气的目的。一般情况下,还可以对吸附剂进行脱水再生,工业上通常称之为解吸。

普通型吸附式干燥器一般采用干燥热空气对吸附剂进行解吸,为了得到干燥热空气一般需要设置专门的电加热器,因此能耗较大。

1.2压缩热再生型吸附式干燥器

压缩热再生型吸附式干燥器的结构与普通型类似,主要区别在于其使用压缩机的压缩余热对吸附剂进行解吸,因此能耗较低,是一种新型、节能、环保型干燥器。其解吸过程如下:

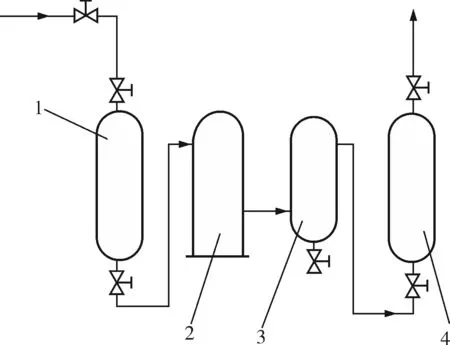

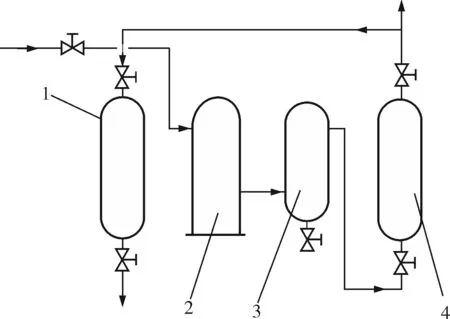

a. 加热阶段。加热阶段的主要作用是将达到饱和的干燥筒升温到解吸温度,使吸附剂中的水分解吸。如图1a所示,自压缩机排出的高温湿空气首先进入干燥筒A中对其加热,然后再分别进入后冷却器和气水分离器冷却脱水,最后在干燥筒B中干燥后进入管网送往下游设备。

b. 冷吹阶段。当干燥筒A被加热到解吸温度,吸附剂中的水分充分解吸后,便可进入冷吹阶段。如图1b所示,自压缩机排出的高温湿空气首先进入后冷却器和气水分离器冷却脱水,然后进入干燥筒B中干燥。干燥后的压缩空气一部分进入管网送往下游设备,一部分进入干燥筒A中,对其进行冷却,并带走干燥筒A中的水分。

a. 加热阶段

b. 冷吹阶段

2 吸附剂的选择与维护

吸附剂是空气干燥器的核心部件,直接影响干燥器的工作效果,需要重点关注。

2.1吸附剂类型

工业上常用的吸附剂很多,如硅胶、活性氧化铝、活性炭及分子筛等。通过对比使用,在压缩空气干燥器中,活性氧化铝是较好的一种吸附剂。

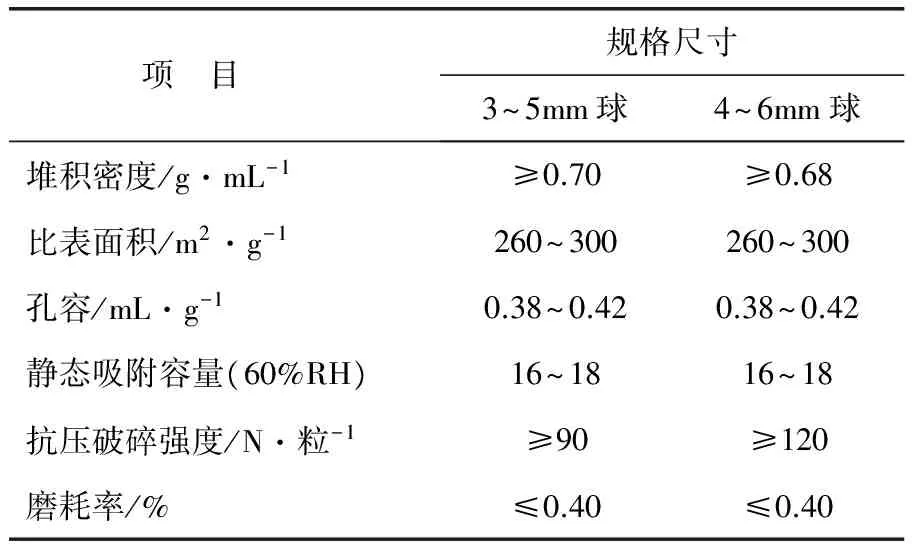

活性氧化铝又名活性矾土,主要成分为Al2O3,球状多孔型物质,是一种分散度高的固体材料,表面积很大。其微孔表面具备吸附作用所要求的所有特性,如吸附能力强、表面活性好及热稳定性优良等。表1是活性氧化铝的主要技术指标[2]。

表1 活性氧化铝主要技术指标

图2是活性氧化铝和4A分子筛的吸附性能曲线图。从该曲线中可以看出,活性氧化铝对水的吸附能力较4A分子筛差;同时随着温度的升高,其吸附能力迅速下降,当温度达到100~150℃时,其吸附能力仅为1%~2%。但这并不意味着4A分子筛比活性氧化铝更适用于压缩空气的干燥,事实上,在工业实际应用中,活性氧化铝比4A分子筛的应用更好,原因有以下几点:

a. 吸附时,只需将活性氧化铝的温度控制在20~30℃时,其吸附能力可达10 %以上,可以实现最佳吸附;

b. 解吸时,只需将活性氧化铝加热到130~150℃,其吸附能力降低为1%左右,可以达到完全解吸的要求,而4A分子筛的解吸过程相对较复杂;

c. 活性氧化铝的价格较4A分子筛便宜得多。

图2 活性氧化铝和4A分子筛吸附性能曲线

因此,活性氧化铝的投资成本和解吸成本较低,运行维护相对简单,是一种非常适用于工业应用的水吸附剂。

2.2吸附剂的厚度

吸附过程是分层进行的,吸附效果与吸附剂的厚度有关。吸附剂层过薄,可能造成接触时间短,来不及吸附。虽然从理论上讲,吸附剂层越厚吸附效果越好,但吸附层厚度增加后,阻力也随之增大,压缩空气的压力损失较大,同时干燥器结构也随之增大,需要的吸附剂的数量也随之增加,投资和运行成本增加。因此,必须选择合理的吸附层厚度。

对吸附式干燥器可以计算吸附剂的厚度[2]:

C=C0E-1.22T

式中C——干燥器出口空气湿含量,g/m3;

C0——干燥器入口空气湿含量,g/m3;

E——吸附效率,%;

T——吸附剂厚度,m。

2.3吸附剂的寿命

吸附剂都有一定的寿命,活性氧化铝也不例外,其在使用过程中吸附性能将逐渐降低。原因主要有:吸附剂不断挤压、磨损和粉化,破坏了吸附剂表面的微孔结构;解吸过程中,吸附表面会出现积碳现象,特别当再生温度过高时积碳更加严重,积碳会堵塞吸附剂表面的微孔,因此,必须定期更换吸附剂。一般情况下,可以根据出口露点来判断是否需要更换吸附剂。

3 进气温度对干燥器解吸过程的影响

3.1加热阶段

对于吸附式干燥器,在加热阶段,高温湿空气进入再生筒,对筒内的吸附剂进行加热,当再生筒的出气温度达到90℃时方可切换进行下一步流程。因此如果进气温度高则加热时间相应缩短。

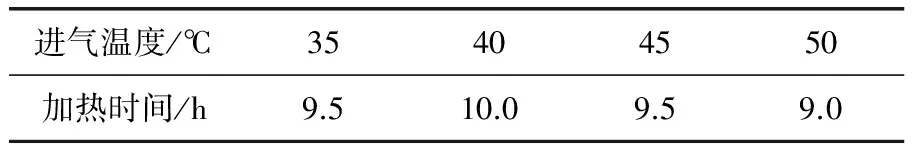

表2是不同干燥器入口温度对应的加热时间数据。

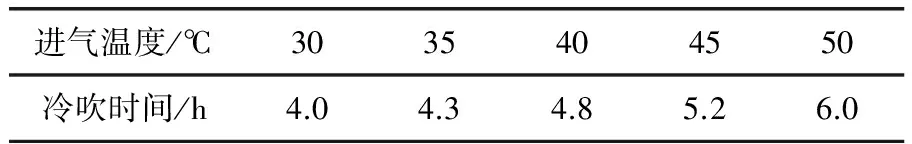

3.2冷吹阶段

在冷吹阶段,如果干燥器的进气温度偏高,则干燥器的出气温度和露点必然也高。这使得再生筒中的冷却效果变差,冷吹时间延长,严重时可能始终无法达到规定的冷却温度,只能人工进行强制切换。长此以往,对吸附剂的寿命有很大的影响。表3是不同进气温度与冷吹时间的对应关系。

表2 干燥器进气温度与解吸加热时间的关系

表3 干燥器进气温度与冷吹时间的关系

4 进气温度对干燥器工作过程的影响

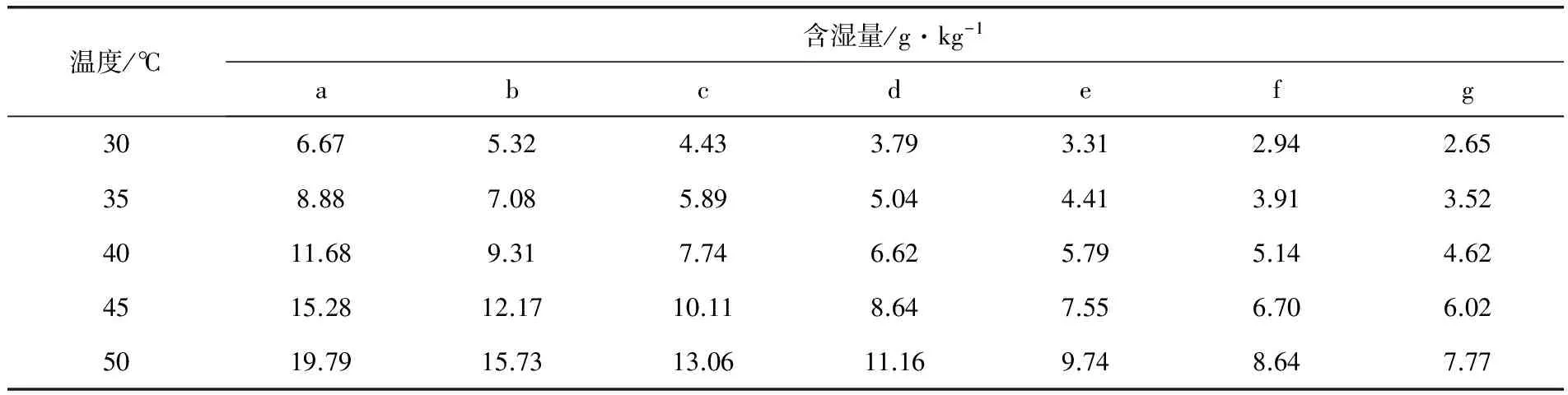

表4是压缩空气的饱和含湿量表[3],从表中可以看出,在压力一定的情况下,进气温度每提高10 ℃,饱和含湿量提高近一倍,也就是说压缩空气中的水含量增加近一倍。

表4 压缩空气的饱和含湿量

注:a~g表示压力为0.4~1.0MPa。

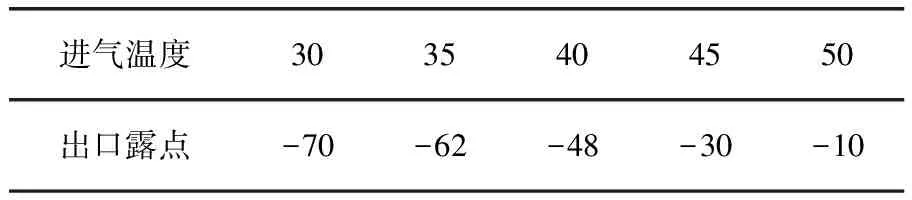

表5是当其他条件不变,仅干燥器的进气温度变化时,出口露点的测试数据。从表中可以看出,随着进气温度的升高,出口露点迅速升高。

表5 干燥器进气温度与出口露点的关系 ℃

5 结论

5.1实践表明,活性氧化铝的投资成本和解吸成本较低,运行维护相对简单,是一种非常适用于工业应用的水吸附剂。

5.2吸附剂的厚度是空气干燥器的重要参数之一,厚度过小,吸附效果较差,厚度过大,投资和运行成本较大。

5.3进气温度是影响空气干燥器工作的重要参数之一,随着进气温度的升高,干燥效果明显变差,最终表现为干燥器出口露点升高。其原因是综合的,主要有:随着进气温度的升高,吸附剂的吸附能力显著下降;进气温度的升高使得压缩空气中的含水量显著提高,增加了干燥器的负荷,还会导致干燥器解吸时间长或解吸不完全,影响吸附剂的寿命。

5.4提升压缩空气干燥器性能的方法很多,如降低进气温度、加大吸附罐容积、更换高性能吸附剂、加大再生气量及缩短工作周期等,这些方法中降低进气温度是最经济、最安全、最合理的。

5.5根据一空装置的运行情况,严格将干燥器的进气温度控制在30~40℃是压缩空气露点合格的关键,也是干燥器节能降耗的关键。

[1] 雷霁霞,杨亚芝,毛向禹.空压站吸附式干燥器的选型和能耗分析[J].化工设计,2013,23(6):37~39.

[2] 李克永.化工机械手册[M].天津:天津大学出版社,1991:13~17,20.

[3] 中国建筑标准设计研究院.动力工程设计常用数据[M].北京:中国计划出版社,2014.