透平压缩机组控制系统在尿素CO2压缩机控制中的应用

2015-01-13李杰春

李杰春

(中国石油大庆石化公司化肥厂,黑龙江 大庆 163714)

中国石油大庆石化公司化肥厂是全国首批引进先进技术的13套大型化肥生产企业之一,经过扩能改造后,年生产能力达到合成氨45万t、尿素80万t。然而原有的控制系统老化、技术落后且故障频发,为此该厂组织技术力量,将ITCC系统应用于尿素CO2压缩机组串联控制与防喘控制中,改造后尿素增加一台增压机K103,与原CO2压缩机3102J串联,CO2压缩机采用CCC3+控制器,增压机采用GE FANUC(90-30)PLC控制,紧急停车仍使用ICS-ESD系统控制。笔者着重介绍ITCC系统的配置、负荷分配控制策略的设计和压缩机防喘振控制功能的实现。

1 原压缩机组控制策略①

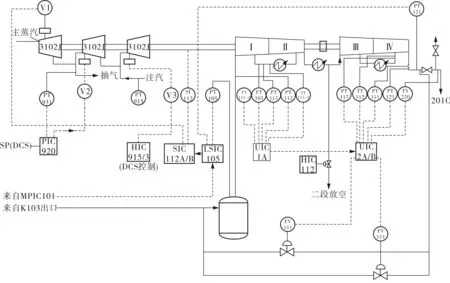

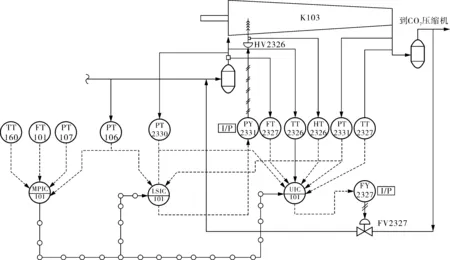

中国石油大庆石化公司化肥厂的尿素装置有两大机组:一台是CO2压缩机3102J,其控制原理如图1所示;另一台是CO2增压机K103,其控制原理如图2所示,K103是为了满足化肥装置50%增容改造而新增的电机驱动机组。原蒸汽透平驱动机组3102J也经过了内件改造更新,并更换了机组的防喘振阀FV111,增加了一台回流阀PV111用于机组的防喘振/负荷控制,两阀采用分程控制,分程点为20%。

图1 CO2压缩机3102J的控制原理

图2 CO2增压机K103的控制原理

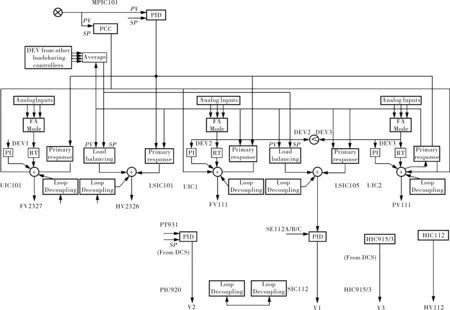

3102J的汽轮机的调速控制与抽汽控制由电子调速和抽汽控制(CCC3+控制器)实现,汽轮机的注汽控制由手操器实现。压缩机组的整体控制原理如图3所示。

图3 压缩机组整体控制原理

2 ITCC系统配置与功能

2.1 系统配置

ITCC系统采用了TMR微处理硬件技术和TS 1131软件,具有完整的机组控制功能、系统自诊断功能与专家系统功能。ITCC系统的扫描时间均小于50ms,可用性不小于99.999%,系统达到TUV AK6/IEC SIL-3,其主要特点是:CPU与I/O卡均为三重冗余;若单通道出现故障,不会造成装置联锁停车;物理槽位设计(左右互为备两槽位),可在线切换系统卡件;卡件主板上的光电隔离电路也都是三重化设计。系统配置如图4所示。

图4 ITCC系统配置示意图

2.2 系统功能

机组在正常转速下性能控制器以流量FI101为主回路参数,由FI101引起增压机出口压力PI105变化,进行压力串级控制来调节压缩机转速。

性能控制器通过对压缩机入口压力或4段出口流量的控制,使CO2符合化肥生产中的氨碳比,满足工艺要求。在机组控制中,出于节能、效益及机组安全等方面的考虑,将喘振控制、速度控制及抽汽控制等结合并协调,实现负荷分配控制。

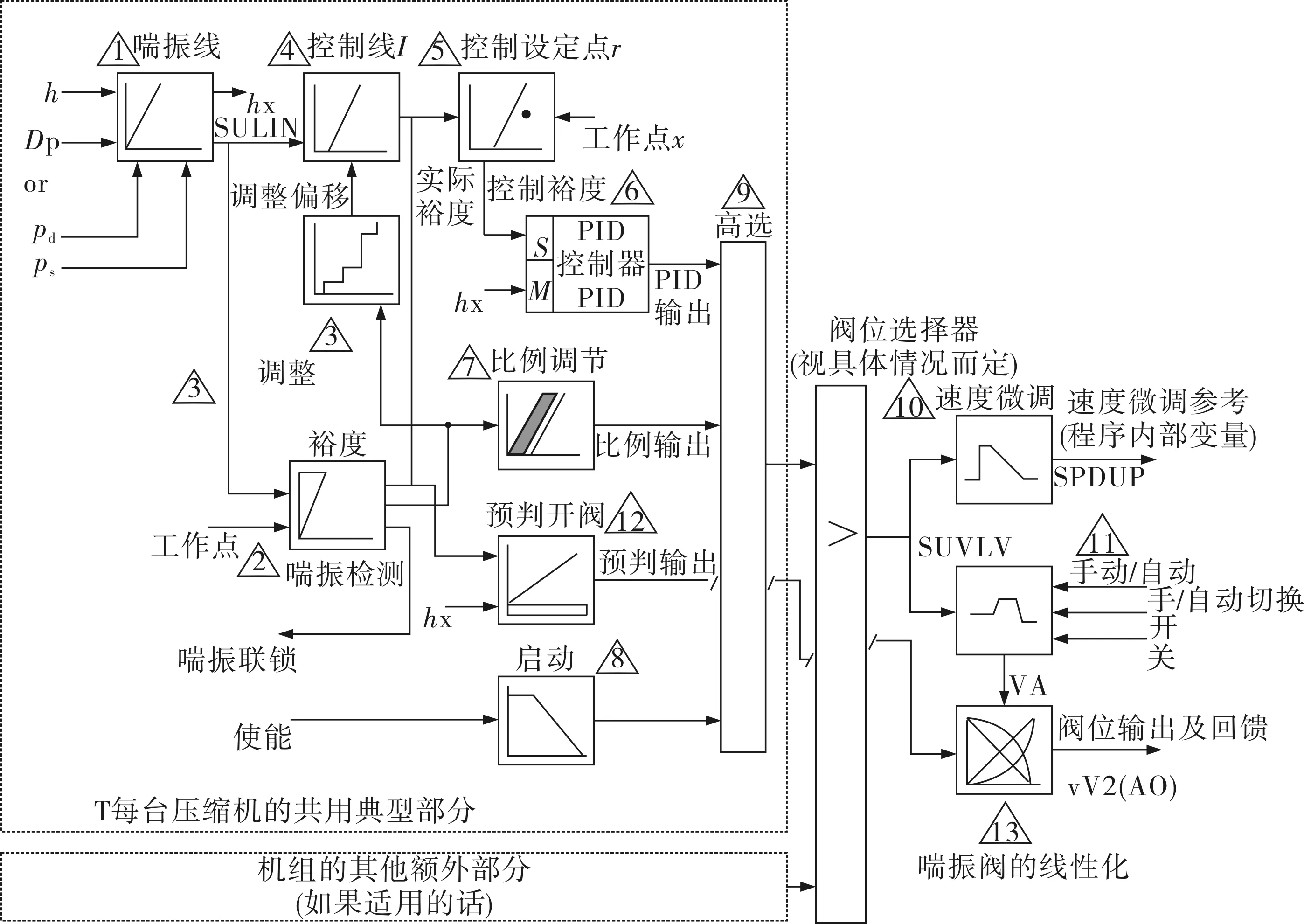

Tricon系统针对机组防喘振控制研发了多种标准程序功能模块,如喘振检测、控制及输出等,通过TriStation1131软件进行组态连接,用户可根据工况与工艺需求编写程序,实现机组的防喘振控制。Tricon防喘控制器工作时,所需现场仪表回路:入口压力ps(AI),出口压力pd(AI),入口温度Ts(AI),压缩机入口或出口流量(或主风机入口喉部压差)FT(AI)和防喘阀PV(AO)。Tricon防喘振控制器的工作原理如图5所示。

图5 Tricon防喘振控制器工作原理方框图

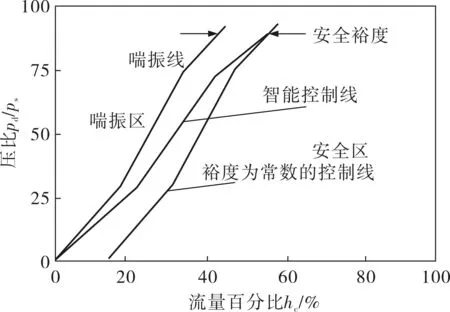

在对机组各段的入口流量、出/入口压力与出入口温度的控制中,首先对流量进行基本的温、压补偿,然后采用Tricon喘振功能模块计算当前机组的工作点,再由机组出厂时厂家提供的性能曲线计算出对应的喘振线,最终通过工作点和喘振线(图6)的相对位置判定喘振发生与否。值得注意的是:在Tricon算法中,根据物质守恒原理,气体的分子量变化不会影响喘振检测。

图6 通用喘振线

在实际项目实施中,机组喘振线与当前机组的工作点还可以根据需求,选择压比(出口压力/入口压力,pd/ps)或压差(出口压力-入口压力,pd-ps)计算法。若控制系统检测到机组当前工作点越过喘振线,表明已经发生喘振,控制系统立即打开喘振阀,并将喘振控制线按组态参数自动向右平移一定裕度,作为新的控制线。引起喘振的主要原因是变送器基点调校不准和工艺条件突变。

控制线安全裕度的重新校正在组态方法:等比例增加(如每次校正增加2%裕度);累加量(如1%、2%、4%、8%等)。

重新校正的最大次数可在程序组态上限定,重新校正的安全裕度可以通过复位回零(即将每次喘振发生时累加的裕度清零)使控制器回到初始状态的预设值。

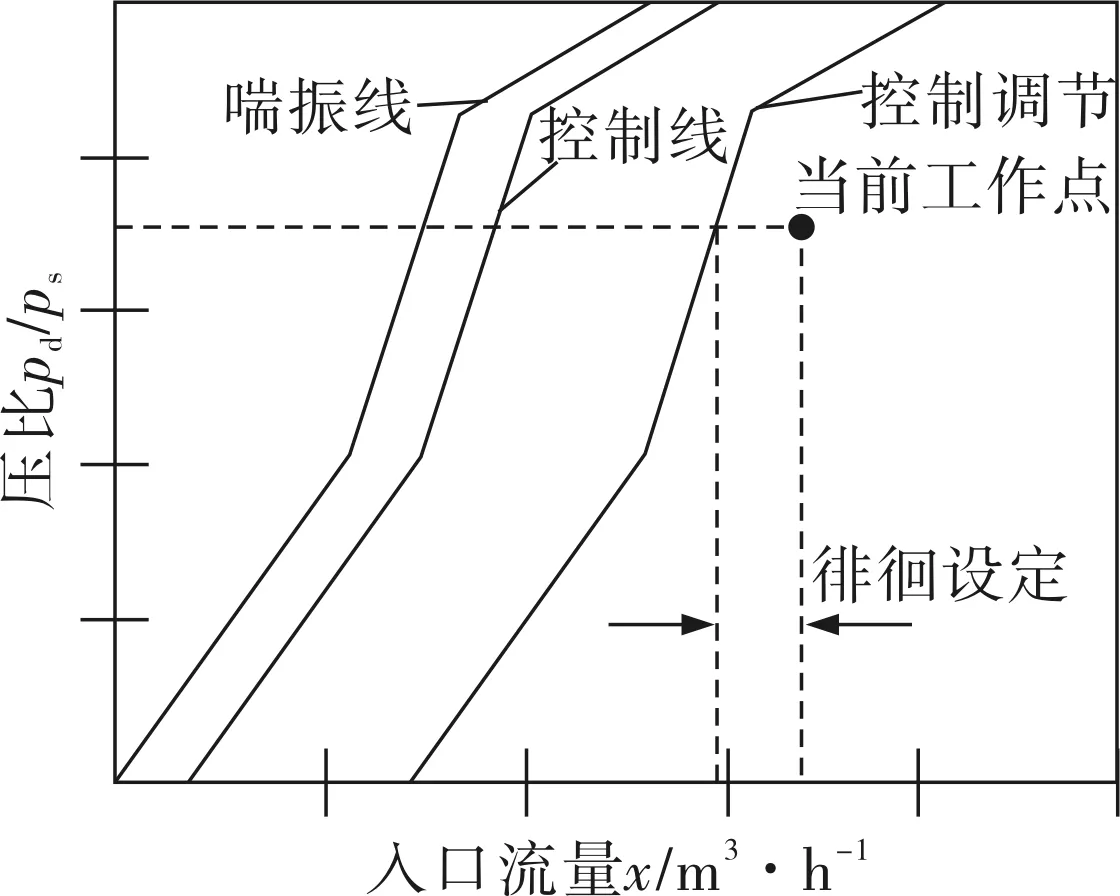

通常工况下,机组的工作点不会在喘振线上持续或时间过长地运行,当工作点在喘振坐标系中控制线的右侧(即安全区域)时,控制器的设定值(即盘旋点)将在工作点的左侧,两点之间的距离始终保持在组态时的设定值上。如果盘旋点与控制线重合,则保持不动,不会继续左移;如果此时工作点由于工艺或现场原因继续左移,则系统将会打开喘振阀抑制喘振的发生。当机组运行的工作点向喘振线方向靠拢移动时,其运动速率如果大于预先设定值,则控制器将会判定机组有突发喘振的趋势,并迅速打开防喘振阀。设定徘徊点将按相同的速率迅速减小,直至防喘阀打开,新工作点建立,如图7所示。

图7 控制器设定值徘徊线

Tricon喘振控制器定义了一种适应性增益特性。若当前机组工作点在喘振控制线右侧,即在安全区域运行时,该特性会减少比例动作。反之,若工作点在控制线右侧的操作裕度超过预先设定值,则调用该特性,并根据喘振PID的比例或积分响应,使喘振阀在该特性的控制下快速打开,使工作点重新回到安全区域。当工作点进入安全区域后,根据该特性,喘振阀会缓慢关闭,保证机组调整到新的工况下。

喘振控制器还设有纯比例调节阶段,该功能独立于喘振控制器的PI控制。当工作点运动到喘振线左侧,而正常的PI控制无法提供足够快的响应时,系统会进入纯比例调节阶段,即在控制线与喘振线之间达到某一特定裕度,则会按比例开启喘振阀,直至工作点与喘振点重合,喘振阀全开。该纯比例调节阶段的输出经过高选器后输出至喘振阀的AO控制点,起到保护机组的作用。

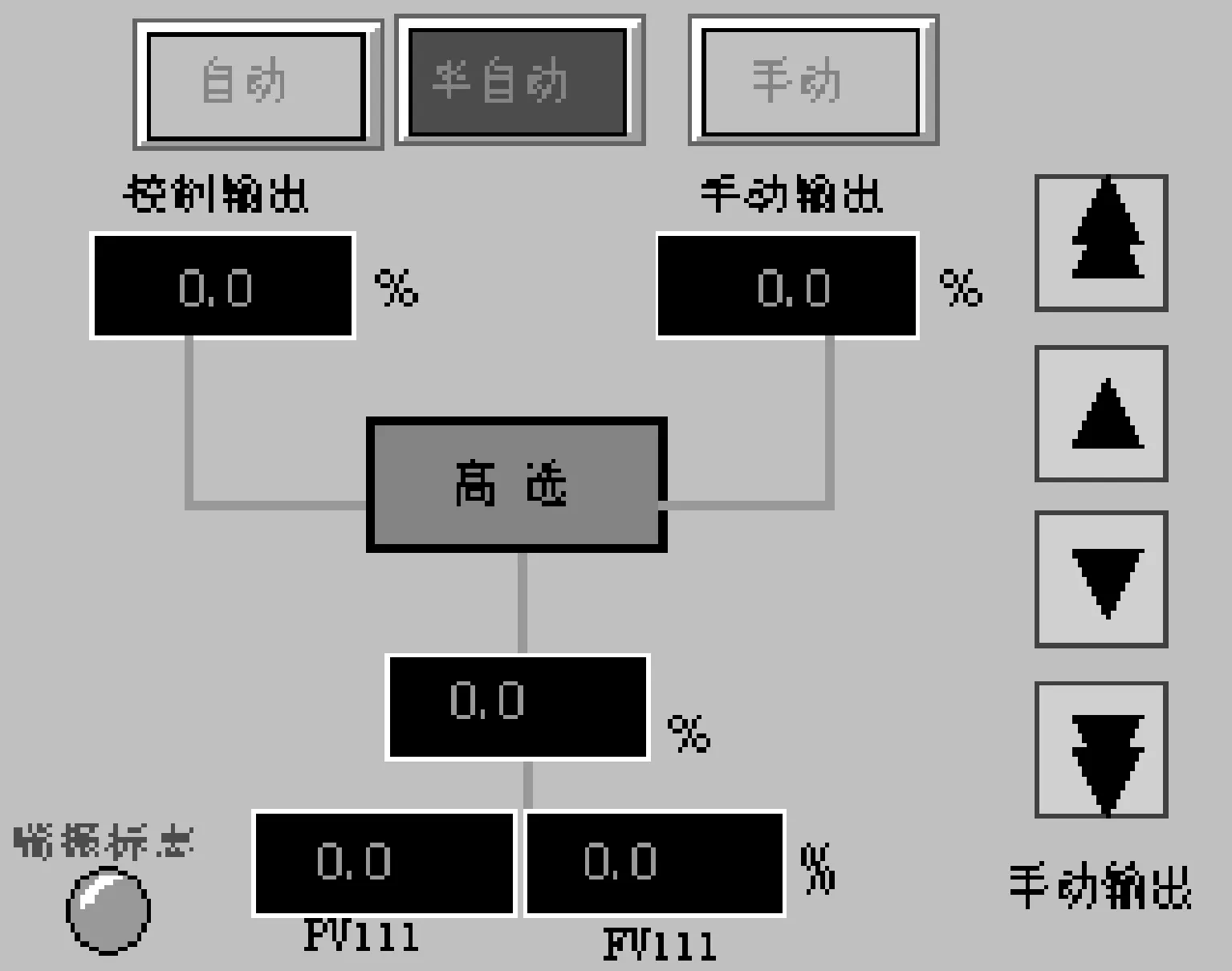

在手动控制下,喘振阀由操作人员手动输出控制,与喘振控制器的自动输出无关,这种操作模式适用于安装与静态测试,便于仪表维护。但正常生产中,不能选择该模式,否则系统会屏蔽控制器的自动输出,增加安全隐患。

在半自动控制方式下,手动输出值和控制器自动运算值经过高选,最后输出至防喘阀。

喘振阀控制切换界面如图8所示。

图8 喘振阀控制切换界面

当利用压力串级控制调节机组的转速或入口调节阀的开度来满足工艺负荷需求时,若压缩机进入喘振调节,但性能控制器要求减小流量,将导致两控制回路的输出产生反作用,造成系统波动,加剧喘振发生。针对这种工况,性能控制器与喘振控制器会将各自的输出加权到对方的控制响应中去,从而实现解耦控制,来使两个控制回路协调动作,迅速稳定系统。

3 ITCC系统控制策略实施

中国石油大庆石化公司化肥厂采用ITCC系统替代原ICS+GE PLC+CCC3+控制系统,实现K103和3102J原有的全部控制功能,包括调速、抽汽、注汽、3102J出口压力/流量控制、K103入口压力控制(入口导叶控制)、两台机组的防喘振控制及负荷分配控制等,并把全部监控功能纳入一个统一的硬件平台和操作界面,实现综合透平压缩机组控制。

3.1 3102J防喘振控制

在保证防喘振控制的同时,接受工艺控制器MPIC101的限制和协调控制。低压缸防喘振控制回路UIC1所需参数为压缩机一段入口压力PT112、一段入口温度TE111-1、一段出口流量FT103、一段出口压力PT113和一段出口温度TE111-2。高压缸防喘振控制回路UIC2所需参数为压缩机四段出口流量FT111、四段入口压力PT117、四段入口温度TE112、四段出口压力PT121和四段出口温度TE111-7。其中压缩机一段和四段防喘振控制如图9所示。

图9 喘振控制画面

控制方法采用Tricon防喘振控制算法,与原控制算法相似。性能曲线可参考原喘振极限线(SLL)。需要时在调试阶段进行现场喘振试验以验证性能曲线中喘振线的位置。现场喘振试验需要在8h内完成。在喘振试验实施之前,双方将对喘振测试的方法和用户所需要的配合工作进行讨论并落实喘振试验的详细步骤,制定详实的防喘振试验方案,经用户批准后在现场条件满足的情况下实施。控制原理如下:

a. 机组高压段与低压段的喘振控制器采用高选输出原则,即任何一段先发生喘振或有喘振趋势,则控制器会按该段控制器的输出控制四回一阀打开,消除喘振;

b. 四回一阀由FV111和PV111组成,采用分程控制,开阀时先开小阀PV111,达到分程点全开后,再继续开FV111,当喘振控制器输出为零时,两阀全部关闭,PV111的作用是防止喘振和出口压力超驰控制(即当出口压力超过预先设定的超压值,正常操作14.9MPa,额定15.2MPa)。

3.2 K103防喘振控制

此防喘振控制回路UIC101所需参数为增压机入口压力PT2330、增压机入口温度TT2326、增压机入口流量FT2327、增压机出口压力PT2331和增压机出口温度TT2327。

控制方法采用Tricon防喘振控制算法,与原控制算法相似。

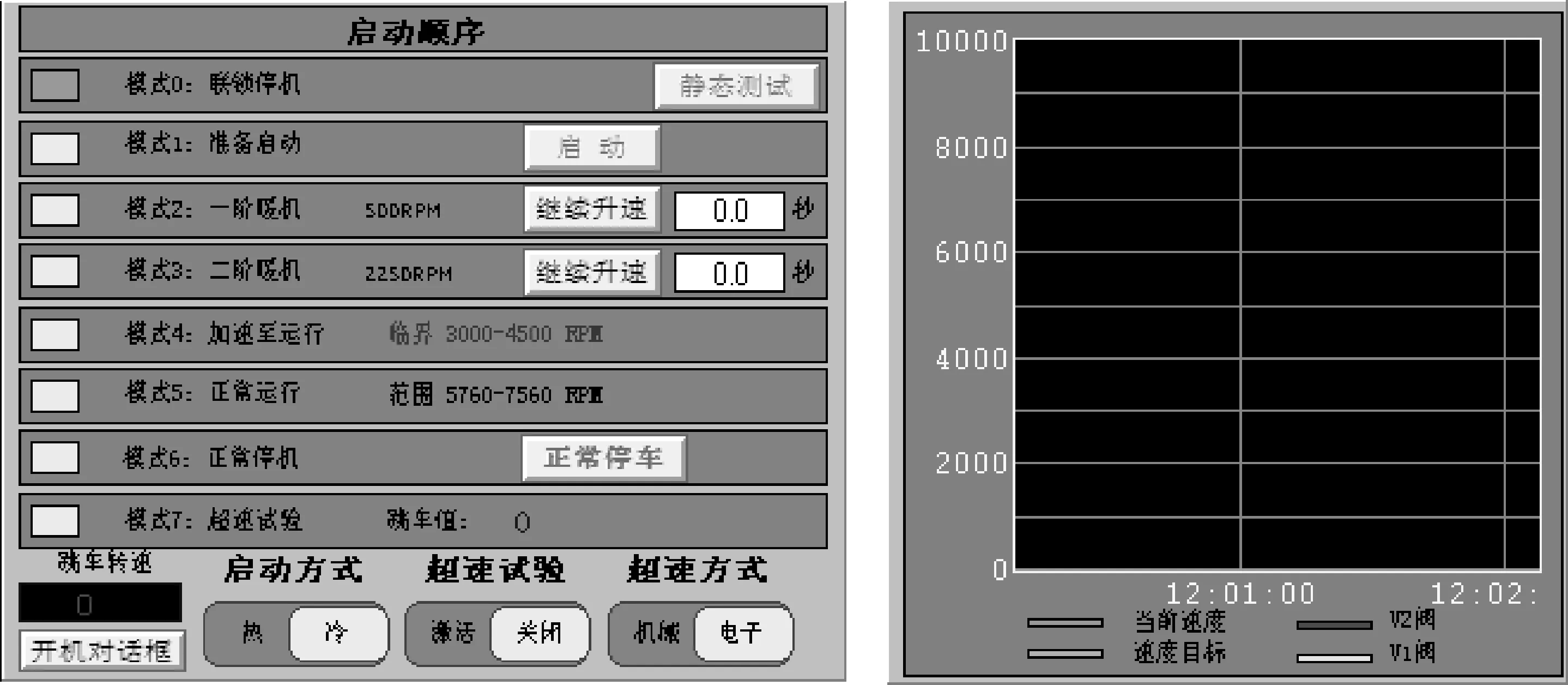

3.3 CO2机组汽轮机速度控制

现场转速探头信号ST112/1/2/3作为转速PID控制器的PV值,转速目标值为SP值,OP输出至调速-抽汽解耦程序,最终输出至V1阀。通过调节V1阀的开度,达到调节转速的目的,程序中利用Tricon功能块实现SP值的爬坡给定,防止由于SP值的跳变引起V1阀的调节不稳。

机组升速过程如图10所示。

图10 机组升速过程

3.4 CO2机组汽轮机抽汽控制

抽汽控制由PID实现,PV为抽汽压力PT920,SP由DCS给定,OP输出至调速-抽汽解耦程序,最终输出至V2阀,通过V2阀的开度调节抽汽压力。

调速-抽汽解耦程序的输入值为调速PID与抽汽PID的OP值,通过Tricon专用解耦功能块,结合汽轮机的抽汽曲线进行解耦计算,最终输出调节V1、V2阀,达到调节转速或抽汽压力时互不影响的目的,使抽汽压力和转速均稳定。

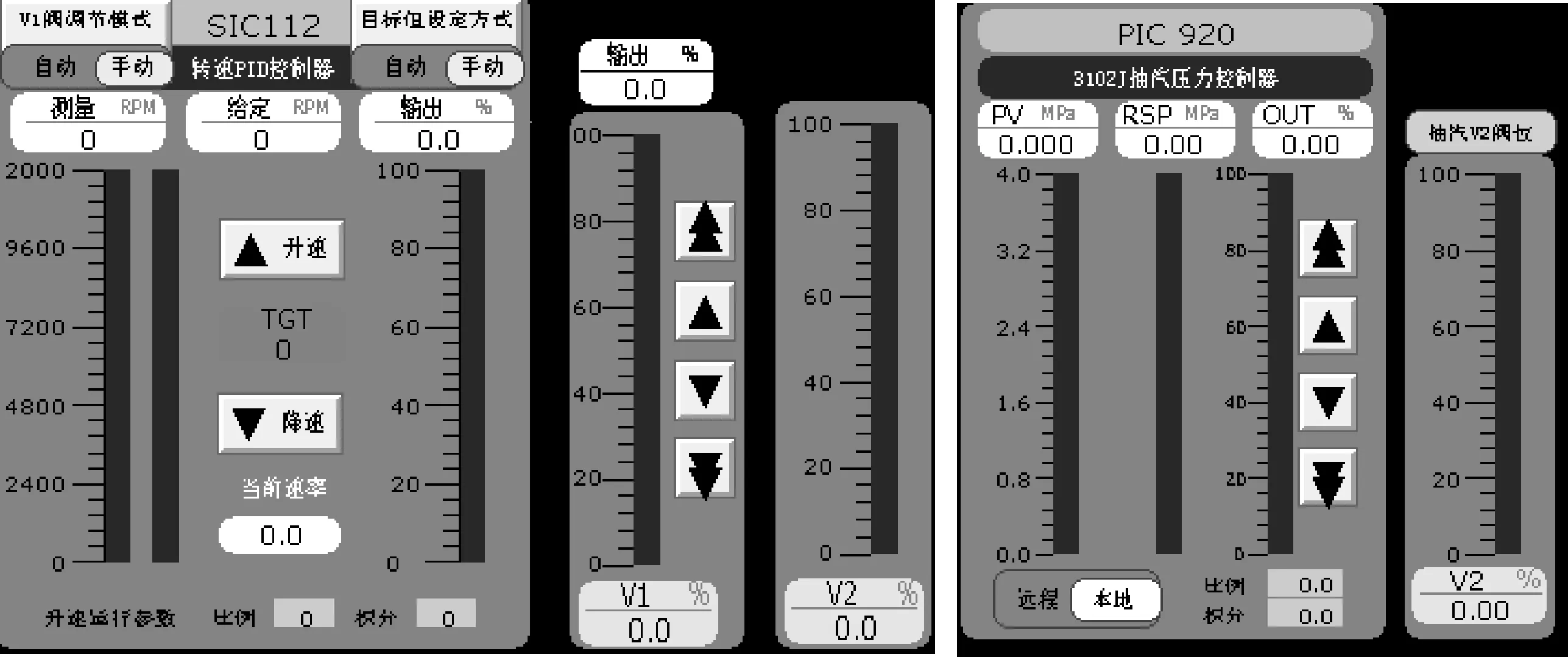

CO2压缩机组汽轮机的抽汽与调速控制如图11所示。

图11 抽汽与调速控制界面

3.5 CO2机组汽轮机注汽控制

根据汽轮机注汽压力PT915和注汽压力设定点调节V3,保持注汽压力稳定,最大限度地将装置副产低压蒸汽注入汽轮机实现节能。此功能在DCS中操作和实现。

3.6 K103和3102J的负荷控制与两台机组的负荷分配控制

由于增压机与压缩机的驱动方式不同(增压机为电机驱动,压缩机为透平驱动),因此在调节负荷时,增压机靠导叶与回流阀进行调整,压缩机靠转速与四回一阀进行调整。两台机组串联时,流经两机组的介质质量是相同的,所以负荷分配的手段在于调节两台机组的压缩比,使任意机组都在最佳效率状态下运行,避免运行时,一台机组高负荷运行,而另外一台机组却有回流情况的发生。

K103和3102J机组负荷分配控制方案:ITCC系统主负荷分配控制功能块MPIC101根据每台压缩机运行点与其喘振控制线的相对距离及其他限制条件,规定了汽轮机正常操作转速的高限和低限、K103出口压力PT2331高限、K103入口压力PT106低限、3102J出口压力PT121高限和压力的限制均由超驰控制器实现。负荷控制界面如图12所示。

图12 K103和3102J负荷控制界面

调整两台机组的负荷时,所需参数为入口导叶K103的LSIC101和机组转速3102J的LSIC105两个。

在高于限制条件时通过打开FV2327和PV111的方式降低K103和3102J的出口压力以避免压力超限(压力超驰控制POC)。MPIC101的控制功能在低负荷时是控制3102J的出口压力以保证系统的压力需求(此时防喘振阀处于开启状态)。当两台机组的防喘振阀FV2327和FV111/PV111均关闭后,可以通过控制尿素装置CO2流量FT101的方式来保证合成装置产出的CO2,并根据需要进入尿素装置生产尿素,此时工艺控制要保证有足够量的氨进入系统,满足氨碳比。

相应的改造在TS3000系统上组态实施。TS3000系统配置如下:

1.01 主处理器CPU3008

1.02 通信模件4351B

1.03 高密度主机架8110

1.04 高密度扩展机架8111

1.05 9000电缆

1.06 电源模件8312

1.07 空槽盖板8105

1.08 数字量输入模件3503E

1.09 数字量输入端子板9563-810

1.10 模拟量输入模件3721

1.11 模拟量输入端子板9771-210

1.12 PI输入卡3511

1.13 脉冲量输入端子板9753-110

1.14 AO输出卡3805E

1.15 模拟量输出端子板9853-610

1.16 DO输出卡3664

在调试过程中,技术人员根据实际工艺条件对机组控制系统进行调试和精调。系统调试需要至少24h的精调时间以保证机组控制系统达到最佳效果。在控制系统精调阶段,允许工艺系统的参数有人为参与的小幅波动(5%内),以调试控制系统对工艺扰动的适应性。

4 结束语

ITCC系统成功地应用于中国石油大庆石化公司化肥厂尿素CO2压缩机组串联控制与防喘振系统中,开创了同类化肥厂尿素串联机组控制的先河,使原有落后的控制系统得以升级改造,消除了原有系统老化、技术落后和故障频发的缺陷,为生产的安稳运行提供了保障。实际运行表明,控制效果良好,为企业创造了良好的经济效益。