前馈和反馈控制在天然气处理工艺中的设计与应用

2015-01-13王琪

王 琪

(中国石油西南油气田公司重庆天然气净化总厂渠县分厂,四川 达州 635200)

目前,对SO2及H2S等酸性废气的处理是环境保护领域的主要课题之一,烟气脱硫技术至今已经200多种[1]。在天然气处理工艺中,硫磺等酸性废气的回收也是至关重要的一个环节。笔者以土库曼斯坦巴格德雷A区天然气处理工艺为例,根据装置的工艺、原理和设计特点,针对酸性气的负荷变化和组分变化,分别设计了前馈控制和反馈控制回路,实现了硫磺回收装置对H2S等气体的高回收率。

1 硫磺回收装置的工艺和原理①

从脱硫脱碳装置出来的酸性气与从主风机送来的空气按一定配比,在主燃烧炉内进行克劳斯反应,在主燃烧炉内约66%的H2S将转化为硫元素。主燃烧炉出来的高温气流经余热锅炉E-1401(Ⅰ)冷却后进入一级硫磺冷凝冷却器E-1402(Ⅰ)冷却;分离出液硫后经一级再热炉H-1402(Ⅰ)加热至所需的反应温度,进入一级反应器R-1401(Ⅰ),在此反应器内进行常规克劳斯反应,并使CS2和COS充分水解。

为便于叙述,假设二级反应器R-1402(Ⅰ)处于再生态,三级反应器R-1403(Ⅰ)处于吸附态。

过程气在进入二级反应器R-1402(Ⅰ)之前需进行冷却,经二级硫磺冷凝冷却器E-1403(Ⅰ)分离出液硫后的过程气,再经二级再热炉H-1403(Ⅰ)加热至催化剂再生所需的温度后进入二级反应器R-1402(Ⅰ),在此反应器中,上一周期吸附在催化剂上的液硫逐步汽化,从而使催化剂除硫再生,并进行常规克劳斯反应。出二级反应器R-1402(Ⅰ)的过程气经三级硫磺冷凝冷却器E-1404(Ⅰ)冷却除硫后,不经再热而直接进入三级反应器R-1403(Ⅰ),在其内进行低温克劳斯反应。出三级反应器R-1403(Ⅰ)的过程气进入四级硫磺冷凝冷却器E-1405(Ⅰ),冷却分离出液硫后进入液硫捕集器D-1402(Ⅰ),从捕集器出来的尾气送入尾气焚烧炉H-1404(Ⅰ)焚烧,焚烧后的废气通过烟囱排放。

主燃烧炉中的主要化学反应如下:

催化反应器中的化学反应如下:

2 装置的设计特点

土库曼斯坦巴格德雷A区天然气处理工艺中的硫磺回收装置,应用先进、成熟的低温克劳斯技术,最后一级反应器中的过程气在硫蒸气露点温度下进行克劳斯反应,从而使硫回收率得到尽可能的提高;低温克劳斯反应段催化剂的再生热源为上游克劳斯反应段经分硫和再热后的过程气本身,无需单独设置再生系统和补充再生能量,流程简单、占地少、操作和维修都比较方便;装置设置了高精度、高灵敏度的H2S/SO2在线分析仪反馈控制系统,满足高转化率的要求[2];装置进料酸性气浓度较高,酸性气全部引入主燃烧炉,主燃烧炉的温度达1 041℃,既可确保维持稳定燃烧,又有利于提高硫回收率;装置过程气的再热采用燃料气再热炉,操作控制灵活、可靠;为提高硫回收率并充分利用热源,该装置的三、四级硫磺冷凝冷却器采用预热锅炉给水方案,以降低过程气(尾气)出口温度。三、四级硫磺冷凝冷却器产生的热水,一部分供给余热锅炉和一、二级硫磺冷凝冷却器上水,其余返回锅炉房。

3 系统控制原理

在天然气处理工艺的硫磺回收系统中,设置两台流量调节阀对进入主燃烧炉的空气流量进行控制,一台用于主空气调节回路,使进炉的酸性气量和空气量保持一定的比例,确保达到预定的硫磺回收率;另一台调节阀用于H2S/SO2比例反馈控制,通过在回收装置过程气管线上设置H2S/SO2比例在线分析仪,将空气需求量控制系统的输出信号引入,确保过程气中H2S∶SO2为2∶1,以便获得更高的调节精度,实现气/风比例的最佳控制[3]。

4 重要控制回路

天然气处理硫磺回收控制系统由前馈控制和反馈控制构成,前馈控制主要用于酸性气负荷发生变化时对空气量进行补偿;反馈控制主要用于酸性气H2S组分变化时对空气量进行补偿。

4.1 前馈控制回路

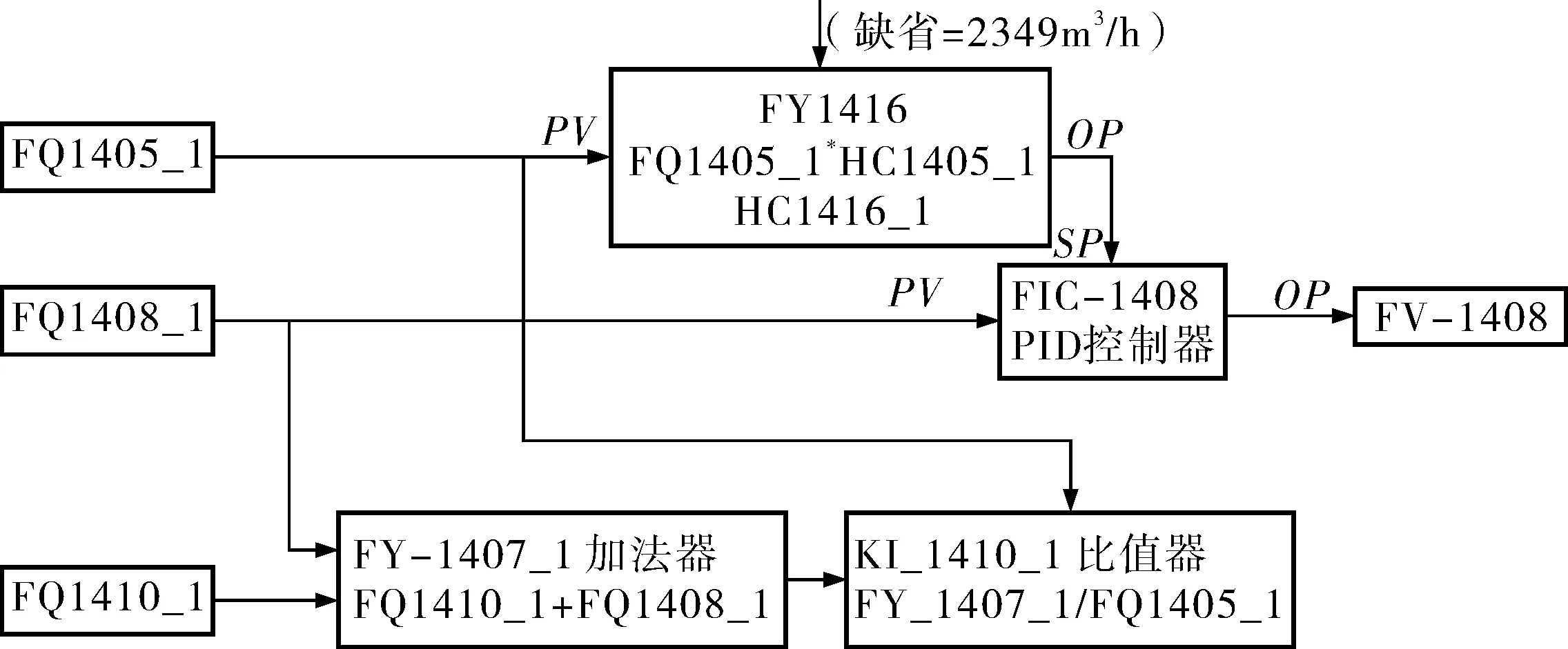

主空气回路控制流程如图1所示。支路空气回路控制流程如图2所示。图1、2中,FQ1405为温压补偿后的酸性气流量;FQ1408为温压补偿后的主路空气流量;FQ1410为温压补偿后的支路空气流量;HC1416为设定初次理论支路空气流量(次当量燃烧理论空气流量),范围为0~3 000m3/h,缺省值2 349m3/h,可参考FY1407;HC1405为理论酸空比(赋值范围设计为0.0~2.5,为防止操作错误进行限幅输入1.0~2.2),设定可参考KI1410;KI1410为实际空酸比;FY1416=FQ1405×HC1405-HC1416=主路空气调节器设定值SP;FY1407=FQ1408+FQ1410=总空气流量;FY1405=FQ1405×HC1405-FQ1408=理论支路空气需求值,可看作HC1416。

图1 主空气回路控制流程

图2 支路空气回路控制流程

以酸性气负荷增加为例:酸性气负荷FQ1405增加,由于酸性气成分未变,即HC1405、HC1416未变化,FY1416=FQ1405×HC1405-HC1416=主路空气调节器FIC1408设定值SP增加,SP与PV偏差增大,FIC1408输出增加,FV1408开度增大,FQ1408增加直至SP值达到新的平衡。同时支路空气需求值FY1405=FQ1405×HC1405-FQ1408增加,由于组分未变化,AIC1401保持不变,且HC1406_1处于自动状态,输出FIC1410_1D的SP值增加,FV1410_1阀位开大,支路空气量增加,此变化再由支路调节回路进行调整。空气量的调整由酸性气负荷变化通过酸空比的运算以及主路、支路空气调整,实现对空气量的实时控制,保证主炉的酸性气转化率。

4.2 反馈控制回路

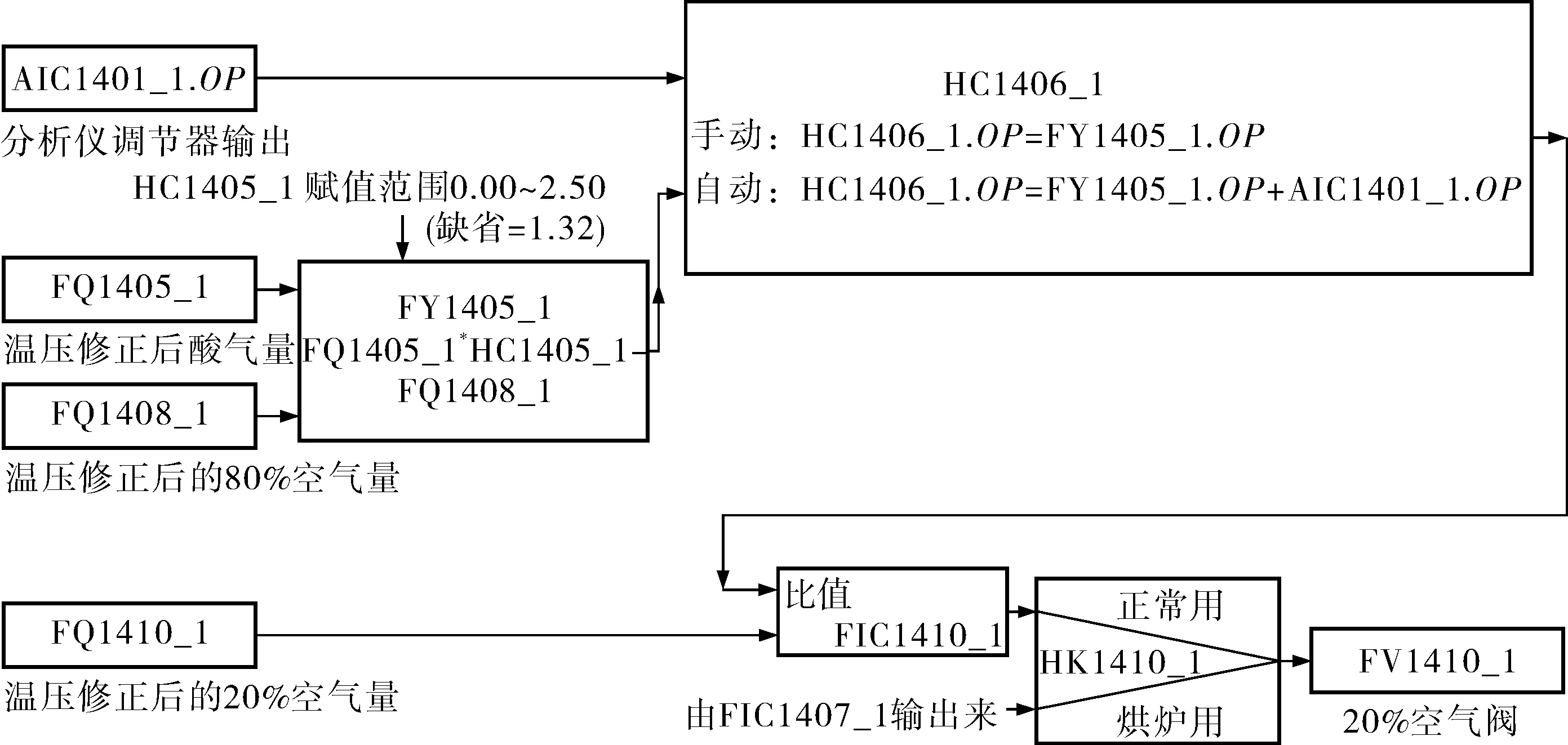

反馈控制回路控制流程如图3所示,其中AI1401_1为2∶1分析仪信号;T1401为酸性气进主炉到分析仪检测口的时间段,设定范围0~400s,缺省值120s;K1401为增益系数,设定范围0.0%~2.0%;B1401为设定过程气H2S/SO2的正常范围,工况要求过程气H2S/SO2比例变化范围在-B~+B(与DCS的设置对应即可)间;HC1406为AIC1401分析仪调节器输出投入/切除选择,HC1406投手动时HC1406.OP=FY1405.OP,HC1406投自动时HC1406.OP=FY1405.OP+AIC1401.OP。

图3 反馈控制回路控制流程

以过程气H2S/SO2比例发生变化为例:实际酸性气中H2S组分随时可能变化,即使酸性气总量不变,只是H2S成分变化,也会导致进入主燃烧炉的空气量波动。该装置对工艺燃烧的过程气的要求是检测输出为50%,也就是尽可能地实现H2S和SO2的2∶1比例混合反应生成单质硫。

过程气分析仪AIC1401检测到H2S/SO2比例发生变化,AIC1401的AI1401.PV值>B1401,则AIC1401.OP等于前次AIC1401.OP+HC1405×K1401×0.01,支路空气调节器设定值HC1406.OP=FY1405.OP+AIC1401.OP增加,等待T1401时间后将变化后的值输出给FIC1410,支路空气调节器PV与SP偏差减小,FIC1410输出增大,FV1410开度增加,支路空气流量FQ1410增加至SP值后到达新的稳定,调整的结果是使AIC1401对过程气的检测结果输出为50%,实现反馈控制;T1401为酸性气进炉燃烧再通过管道到达分析仪的时间,受流量、温度以及回压等因素影响,实际使用时需要根据具体工况调整,默认值为120s。

同样,当过程气分析仪AIC1401检测到AIC1401的AI1401.PV值 笔者针对天然气处理工艺硫磺回收系统的酸性气负荷变化设计了前馈控制,对酸性气组分变化设计了反馈控制,实现了对H2S气体的高回收率。在国家能源引进项目土库曼斯坦天然气净化硫磺回收装置中的实际运行结果表明,系统运行稳定,操作简便,而且H2S的回收率也大幅提高,继而推广到该项目中大量运用。 [1] 余兰兰,郑凯,陈颖,等.剩余污泥改性制备烟气脱硫吸附剂的研究[J].化工机械,2011,38(6):700~703,724. [2] 郑利武,张进伟,陈生龙,顾海涛.在线分析系统在硫磺回收工艺的应用[J].化工自动化及仪表,2012,39(10):1343~1346,1355. [3] 李雪梅,王国荣,任礼道.H2S/SO2比值控制系统在硫磺回收装置的应用[J].化工自动化及仪表,2013,40(2):280~282.5 结束语