时间-压力法灌装机构控制系统

2015-01-13田雪玲卢存义刘照红

田雪玲 于 颖 卢存义 张 利 刘照红

(1.中国药科大学,南京 210009;2.南京博健科技有限公司,南京 210037)

目前液体灌装机按灌装计量方式的不同主要分为4种:容积泵式、金属/陶瓷柱塞计量泵式、蠕动泵式和时间-压力法。国内大多制药企业采用容积泵和金属/陶瓷柱塞计量泵,而后两种使用较少。随着药品生产质量管理规范(GMP)对药品生产要求的提高,前3种计量方式表现出了很大的弊端。容积泵式计量方式更换灌装规格时间长、清洗困难,而且使用很不方便。金属/陶瓷柱塞计量泵式采用特殊的陶瓷材料,因而具有高密度、高耐磨性、高热稳定性及抗强酸强碱等特性,外壳与其他部件使用不锈钢金属辅助,目前已被广泛使用,但其在计量调整和拆洗方面所需劳动量较大。蠕动泵式制造精度低,容易变形磨损,而且其分装精度和稳定性难以保证,因此不适合大批量生产。

时间-压力法是以一种更为先进的灌装计量方式,分装液体计量通过时间和液体的流速来确定,液体通道均为管道式,且无死角、无摩擦处、无产生微粒处,可实现在线清洗和在线灭菌[1]。药品灌装应符合GMP对灌装精度、安全性和稳定性的要求。笔者在参照国内、外对时间-压力法灌装机研究的基础上,基于通用监控系统(Monitor and Control Generated System,MCGS)组态软件平台,采用S7-200 PLC(PLC控制具有程序简单、使用方便及安全可靠等优点[2])设计开发时间-压力法直线式全自动灌装机控制系统。

1 时间-压力法灌装机工艺流程与控制要求①

1.1 时间-压力法工作原理

时间-压力法灌装原理如图1所示。

图1 时间-压力法灌装原理示意图

以灌装针头所在水平面为基准面,根据伯努利方程有:

(1)

式中g——重力加速度,9.8 m/s2;

h——灌装针头所在截面与缓冲罐液面所在截面的高度差,m;

p1、p2——缓冲罐内和灌装针口处的压力,Pa;

u1、u2——缓冲罐液面处和灌装针口处的药液流速,m/s;

We——外界向系统输入的能量;

Z1——灌装针头所在截面与水平面的高度差,m;

Z2——缓冲罐液面所在截面与水平面的高度差,m;

ρ——药液密度,kg/m3;

Σhf——损失压头。

保持缓冲罐内与灌装针口处的压力差Δp=p1+ρgh-p2恒定,即压力稳定,此时管道内的液体流速是恒定的,在管口处单位时间流出的液体量是相等的。因此,对于特定的灌装剂量,只需控制灌装时间即可。

要保证压差Δp恒定,主要通过两种途径:一是通过PID控制保持缓冲罐中药液的液位恒定;二是当不再进液,液位下降时,通过打开氮气进口阀门补充氮气,以保证压差不变,直至罐内药液完全被灌装完毕。

1.2 工艺流程

时间-压力法灌装机的组成如图2所示。在时间-压力法灌装机上方有一个恒压缓冲罐,此罐内设有液位传感器,其信号传至PLC后,由PLC进行PID控制进液阀的开度,从而控制药液流入缓冲罐的流速,使液位保持稳定。当药液进液停止时,打开氮气进气阀,压力信号由压力传感器传送给PLC,PLC通过PID运算控制氮气进气阀开度,使缓冲罐内的压力保持恒定。缓冲罐连接有16个灌装头,灌装头由隔膜阀控制,通过控制隔膜阀的开启时间,达到控制灌装剂剂量的目的。其灌装精度由精选的优质元件和PLC编程软件保证。传送带电动机由变频器控制,在灌装进口处设置一个光纤传感器,用于检测进瓶的个数,当检测到16个时,传送带电动机停止,出瓶处气缸伸出并挡住空罐装瓶,随后进瓶处气缸也伸出不再进瓶。此时,灌装头下降并伸入瓶内,灌装头上的隔膜阀打开,由PLC控制隔膜阀的开启时间,灌装过程属于动态过程,在此期间灌装头的上升速度通过PLC发出的脉冲数控制伺服电机转速来实现。灌装结束后,灌装头加速上升,出瓶处气缸缩回,传送带电动机开始工作,进瓶处气缸也缩回,光纤传感器开始检测进瓶个数并循环以上过程。

图2 时间-压力法灌装机组成简图

1.3 控制要求

时间-压力法灌装机的控制,要求既要实现整个灌装过程的自动控制,还要实现各环节的手动控制,同时也可以进行两者间的自动切换,其中手动控制主要用于设备的检修与维保;通过PID算法能够实现缓冲罐液位和压力的自控与灌装时间的高精度控制,以保证灌装误差在±1%内;当系统的某一部分出现故障时(如液位不到、压力过低或过高),PLC能对它们进行实时监测,并通过操作界面指示报警,指明报警类型;实时参数传送至监控计算机,并可通过计算机进行参数设定;实时显示参数的在线趋势与各阀门的开关状态;在上位机中通过图形操作界面与多层菜单,能够选择各种操作功能,包括设置限值、采样时间、显示或打印过程数据等。

2 灌装机各参数的设计计算

本设计以灌装10mL纯净水为例进行各种参数的计算与确定。

2.1 灌装周期

本例中,直线型灌装机的生产能力用下式计算:

(2)

式中a——灌装机的头数,16头;

Q——灌装生产能力,18 000瓶/h;

T——灌装周期(此处计算得T=3.2s),s。

2.2 灌装针头内径

(3)

(4)

式中G——每瓶灌装药液的质量,kg/瓶;

Qmax——灌装的最大生产能力,18 000瓶/h;

W——单位时间内流经针内任一截面的药液质量,kg/s;

ρ——药液密度,kg/m3。

流速u一般根据经验选取,流速增大,管径减小,虽然材料消耗和基建投资减少,但增大了流体的动力消耗,操作费用相应提高,因此在设计时应根据具体情况选取。笔者结合实际情况选取流速为2m/s,根据体积流量V和流速u计算出针头内径为1.4mm。考虑到灌装过程中灌装时间与灌装周期不同,而且由于求解直径是建立在连续灌装的基础上,实际直径应大于此值,根据工程手册选择合适的管径,故确定灌装针内径为3.0mm。

2.3 缓冲罐高度

时间-压力法灌装机药液的流速主要由高位缓冲罐的位能确定,当流速一定时,可由流体力学中能量守恒的伯努利方程式来求得缓冲罐内的高度(该高度为药液的液面到灌装台的高度)。本设计是当药液的液位保持不变时,罐内压力为常压,取缓冲罐液面为截面1-1,针头出口的内截面为截面2-2,在截面1-1到截面2-2之间列伯努利方程:

(5)

本设计中包括针头、隔膜阀、软管、输送导管的直管阻力损失hf和它们之间的局部阻力损失hj。由设计参数和工艺流程图可知u1=0,Z2=0,We=0,u2=2m/s,p1=0,p2=0,Σhf=6.93J/kg;经计算缓冲罐的高度Z1=0.91m。

以纯净水为例,纯净水粘度较小,设计时缓冲罐内的压力为常压。在实际生产中,药液的粘度一般大于水的粘度,特别是粘度较大的药液,为了达到一定的灌装流速,需向缓冲罐中通入氮气来增加缓冲罐内的压力以保证灌装的顺利进行。

2.4 灌装时间

药液灌装方式包括:短管灌装、长管灌装和动态灌装。动态灌装是指在灌装过程中,管口与容器内液面始终保持很小的距离,提高了灌装的稳定性。本设计即采用动态灌装法[3]。

设δ为灌装针头出口与灌装瓶内液面始终保持的距离(5mm),因此灌装δ高度的液体管口流体可视为自由出流状态,此时药液体积流量是一个常量,为分析和计算方便,先将容器的灌装高度L分为n段(n为L/δ整数值),剩余高度L-n×δ为第n+1段。则在任意第i段(1≤i≤n),灌装针头口药液的体积流量为:

(6)

h=Z-δi

(7)

式中A0——灌装针头口流通截面积,7×10-6m2;

C——流量系数,近似取0.41;

Z——缓冲液面至灌装瓶底部距离,0.91m。

因此,n段液料灌装总时间t1的计算式为:

(8)

其中,Ab为灌装瓶内横截面积,本设计中取值为2.54×10-4m2。

第n+1段灌液时间t2的计算式为:

(9)

其中,L为总灌装高度。

根据式(8)、(9)可得:灌液时间t为t1和t2之和,经计算本设计中的灌装时间约为0.8s。

3 PLC控制系统

3.1 硬件部分

时间-压力法药液灌装控制系统由一个控制箱、PLC、液位控制系统、压力控制系统、气缸控制系统、变频调速控制系统、电源系统和MCGS组态操作系统组成。 时间-压力法药液灌装控制系统的核心部件采用S7-200 PLC[4],其CPU226具有6个高速计数器,编程软件采用Step7-Micro/Win4.0[5]。

压力传感器和液位传感器均选用扩散硅传感器,其输出信号通过滤波、放大后,经模拟量I/O模块EM235转换,实现与PLC的连接,PLC通过PID算法控制缓冲罐内的压力与液位。

伺服电机定位精度较高,可达到0.001mm,因此选用伺服电机来控制灌装针头的垂直运动[6]。本设计的伺服电机和伺服驱动器选用A5系列MSMD022G1U和MADHT1507E,S7-200PLC通过高速脉冲串输出PTO的脉冲数来控制伺服电机,实现精确定位[7]。

组态软件采用MCGS,通过PC/PPI电缆将串行口与PLC连接,实现对运行系统的实时监控。

3.2 软件部分

根据灌装过程的控制要求,控制系统设计了59个输入端口和33个输出端口。

I/O输入的分配包括:I0.0,启动按钮;I0.1,停止按钮;I0.2,急停;I0.3,消铃;I0.4,自动按钮;I0.5,手动按钮;I0.6,进液阀开启按钮;I0.7,进液阀关闭按钮;I1.0,压力控制开启按钮;I1.1,压力控制关闭按钮;I1.2,清洗启动按钮;I1.3,清洗关闭按钮;I1.4,计数器清零;I1.5,计数器光电开关;I1.6,气缸A中A1位置磁-电式接近开关;I1.7,气缸A中A2位置磁-电式接近开关;I2.0,气缸B中B1位置磁-电式接近开关;I2.1,气缸B中B2位置磁-电式接近开关;I2.2,手动传送带电机停止按钮;I2.3,手动传动带电机起动按钮;I2.4,手动伺服电机启动按钮;I2.5,手动伺服电机停止按钮;I2.6,手动伺服电机上升按钮;I2.7,手动伺服电机下降按钮;I3.0,手动气缸A,B开启按钮;I3.1,灌装电动隔膜阀手动控制开启总按钮;I3.2,灌装电动隔膜阀手动控制关闭总按钮;I3.3~I5.2,手动控制灌装阀1#~16#开启按钮;I5.3~I7.2,手动控制灌装阀1#~16#关闭按钮。

I/O输出分配包括:Q0.0,控制伺服电机转速;Q0.1,控制伺服电机转动方向;Q0.2,脉冲输出结束提示;Q0.3,故障响铃;Q0.4,储液罐低压力报警指示灯;Q0.5,储液罐高压力报警指示灯;Q0.6,进液电磁阀;Q0.7,氮气进气口电磁阀;Q1.0,氮气出气口电磁阀;Q1.1,氮气通道电磁阀;Q1.2,清洗液进液电磁阀;Q1.3,传动带电机起动;Q1.4,传送带电机停止运动;Q1.5电磁线圈,控制气缸A伸出;Q1.6电磁线圈,控制气缸A退回;Q1.7电磁线圈,控制气缸B伸出;Q2.0电磁线圈,控制气缸B退回;Q2.1~Q4.0,控制灌装阀的1#~16#开关。

S7-200PLC支持梯形图、语句表和功能块图3种编程语言,梯形图采用因果关系来描述系统发生的条件和结果,由若干个“网络”组成,使用方便、修改灵活且形象直观,因此本控制系统采用梯形图进行编程。

4 垂直运动伺服电机控制

4.1 脉冲输出控制模式

CPU226配置有高速脉冲输出功能,主要有高速脉冲串输出(PTO)和宽度可调脉冲输出(PWM)两种形式。这两种形式的最大脉冲输出频率为100kHz。在PTO方式中,PLC可生成50%占空比脉冲串,可用于步进电机或伺服电机的速度和位置控制,本设计中伺服电机位置控制选用的即为PTO方式。

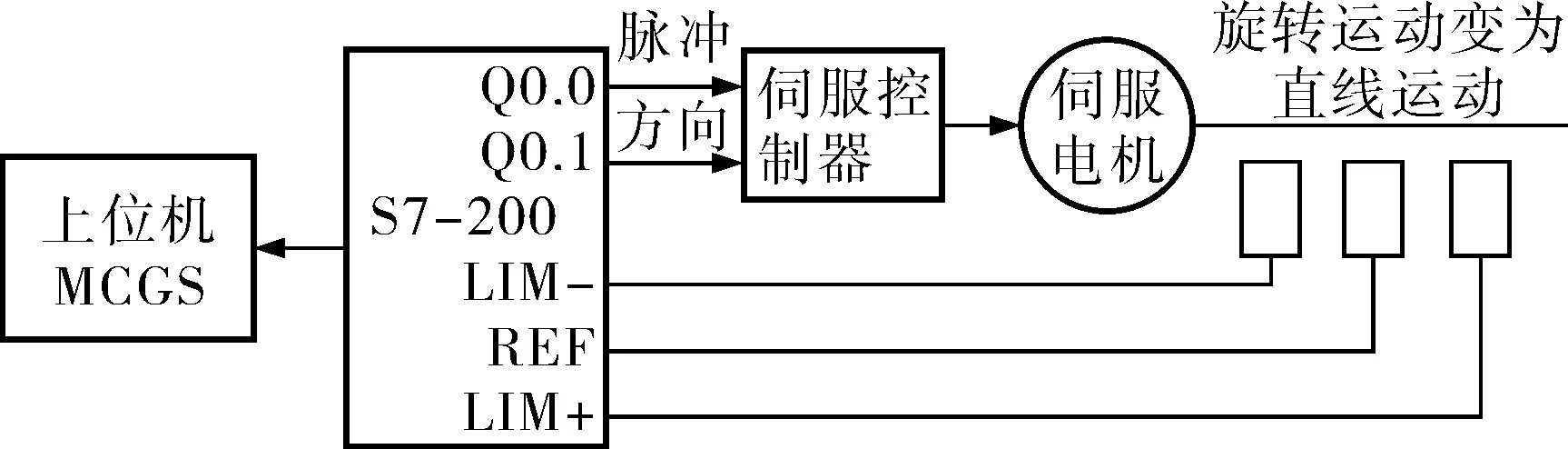

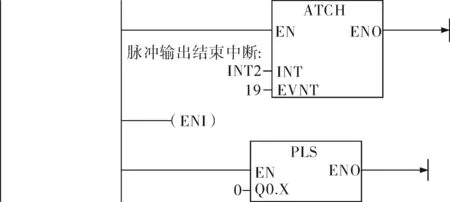

控制过程中伺服驱动器工作位脉冲+方向模式,Q0.0发送脉冲信号控制伺服电机转速,Q0.1发送方向信号控制伺服电机的转动方向。高速脉冲串输出方式的位置控制原理如图3所示。

图3 高速脉冲串输出方式的位置控制原理

4.2 软件部分

4.2.1电子齿轮比的设定

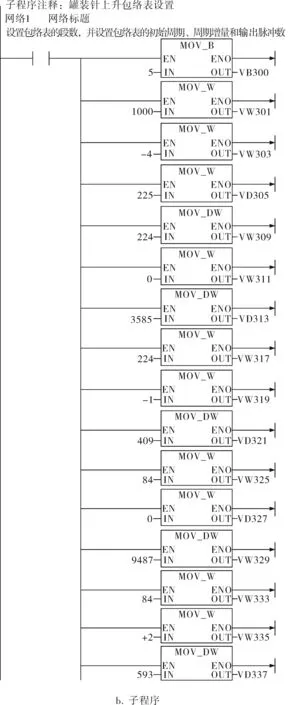

4.2.2灌装针头垂直运动过程控制

灌装头上升和下降的运动过程有所不同。灌装针头下降的运动过程是:先加速再匀速运动最后减速至停止;由于灌装过程采用的是动态灌装,故上升的过程比较复杂,隔膜阀打开时就开始上升运动,从隔膜阀打开到关闭,灌装针头上升的高度正好与灌装的高度相等,这段时间内的速度是一定的;灌装完毕后,再加速运动,然后匀速最后加速到设定高度,所以上升过程经历了两次加速运动,两段匀速运动和一次减速运动。具体运动过程如图4、5所示。灌装针头上升过程控制梯形图如图6所示。

图4 垂直上升运行过程

图5 垂直下降运行过程

图6 灌装针头上升过程控制梯形图

5 监控系统软件

MCGS组态软件可以快速构造并生成计算机监控系统,能够在各种32位Windows平台上运行,通过对现场数据的采集处理,以动画显示、报警处理、流程控制、实时曲线、历史曲线及报表输出等多种方式向用户提供解决实际工程问题的方案。

运用MCGS可以实现利用设备构件、动画构件和策略构件建立灌装机工艺流程画面,通用改变颜色或动画效果表明被控对象的启停,创建数据显示信息库;根据灌装程序来设定各个设备的运行参数,将各参数下载到PLC中,并从PLC中读取现场数据;实时记录各工艺参数,及时绘出灌装过程缓冲罐的液位和压力以及灌装时间的实时曲线和历史曲线,同时将历史数据保存以便参考与工艺优化;该组态软件还设计实现了故障信号的实时报警、记录和处理。时间-压力法灌装机监控主画面如图7所示。

图7 时间-压力法灌装机监控主画面

6 结束语

笔者采用时间-压力法的计量形式,简化了灌装机的灌装结构,不仅提高了生成率,而且实现了在线清洗和在线灭菌过程。在灌装过程中采用动态灌装法,对现有的灌装方法进行取长补短,提高了灌装过程的稳定性。通过PLC与MCGS的结合使用,不仅使操作方便快捷,也使得整个灌装控制过程实现了可视化,方便用户更好地监控整个灌装过程。

[1] 张文明.全自动液体灌装机[J].机电一体化,2006,(6):46~49.

[2] 童伦伟.时间-压力法定量灌装技术特点[J].机电信息,2005,(24):37~38.

[3] 李明,李丽娟,杨松,等.全自动液体定量灌装机控制系统设计[J].包装工程,2013,34(5):78~85.

[4] 刘丁丁,谭保辉,冯志华,等.等压及常压灌装阀灌装时间的分析计算[J].苏州大学学报,2012,32(4):33~39.

[5] 杨厚川,祖先锋,张冬冬,等.西门子S7-200 PLC编程速学与快速应用[M].北京:电子工业出版社,2010.

[6] 王传丽,于颖,吕少华.基于PLC的药品冷冻燥控制系统的研究[J].化工时刊,2012,26(10):7~9.

[7] 李玉琳.灌装机控制系统以及关键问题研究[D].武汉:武汉理工大学,2010.