串联离心泵节流与变频控制方案比较分析

2015-01-13叶松涛谢杰辉魏秀静罗雄麟

叶松涛 谢杰辉 魏秀静 罗雄麟

(中国石油大学信息学院自动化系,北京 102249)

目前,过程控制领域中流体输送系统的流量调节方法主要分为调节阀节流控制和离心泵的变频调速控制[1~3]。其中,离心泵变频调速技术已成为石油化工装置节能降耗的重要手段,相对于调节阀节流控制,可明显减少能量的损失[4~8]。串联泵的变频控制又可分为单泵变频控制和多泵同步变频控制,变频控制方案虽然节省能量,但当流量降低时,可能出现压头过低而影响后续流程的问题[9,10];节流控制虽然操作简单方便,安全性能和调控性能好,但能量损耗严重。对此,笔者提出了变频调速与节流分程控制方案[11],该方案结合大多数工艺管路系统中变频调速与调节阀节流控制并存的现状,可同时满足管路控制点所需的压力和流量,并且节能效果显著。

离心泵作为石油化工企业广泛采用的一种管输流体机械,通常在流体长距离输送或大流量高压供输或者由于工程改造和扩大生产等,单泵独立运行无法满足需求的情况下,采取加装设备与原有设备串联的方式运行,用来提升压力、增加流体能量、克服流动阻力,以达到沿管路输送的目的[12~14]。离心泵的多泵串联运行与单泵独立运行相比较,其运行工况和调控手段更加复杂,此时不仅需要考虑离心泵的扬程和流量的要求,还得保证各泵运行的安全性和经济性。

笔者以某炼油厂串联离心泵运行为例,利用Simulink/SimHydraulics搭建实物模型,对4种典型的串联泵控制方案进行控制仿真,依据实验模拟的效果对控制方案的综合性能进行比较分析,指出各控制方案的利弊与适宜场合。

1 控制方案设计①

离心泵的串联运行需要有安全、可靠的控制方案,以保证生产装置安全、平稳、高效的运行,实现最大化节能。调节阀节流控制与离心泵的变频调速技术是当今工艺管路系统的主要调控手段,笔者通过对4种典型的串联泵控制回路的分析,探讨离心泵串联运行控制方案的设计问题。

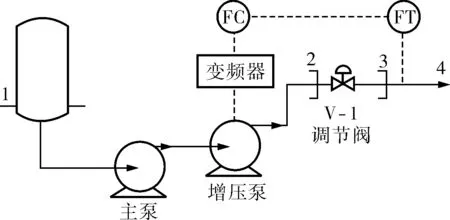

1.1 节流控制方案

串联泵节流控制方案如图1所示,在增压泵出口管路上设调节阀进行节流控制,该回路的主控制变量可以是流量、液位、压力及温度等参数。该控制方案是通过调节阀门开度以改变管路特性曲线达到改变流量、满足工况需求的目的,其原理简单、实施容易,但此过程中大部分能量都被消耗在阀门的节流环节和冗余设计而导致的泵出口阀压降上,能耗损失严重,不利于节能,同时由于出口阀门前后压差较大,泵承受的压力较大,对阀门、泵的机械损耗增加,维修量也较大。

图1 节流控制方案

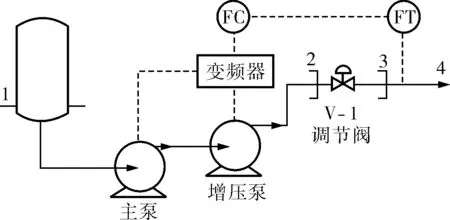

1.2 单泵变频调节控制方案

串联泵单泵变频控制方案如图2所示,流量调节器FC的输出信号送给变频调速器,调节增压泵的转速,主泵电机为工频运行。选择这种方式而非主泵变频,串联的增压泵为工频运行的单泵变频方案,可以保证增压泵的入口压力较为平稳,有效防止串联的增压泵发生吸空汽蚀现象。同时,调节阀由手动操作至全开状态,可以降低阀门和泵的承压,提高设备使用寿命,减小维修量,同时大幅降低能量损耗,具有显著的节能效果。

图2 单泵变频控制方案

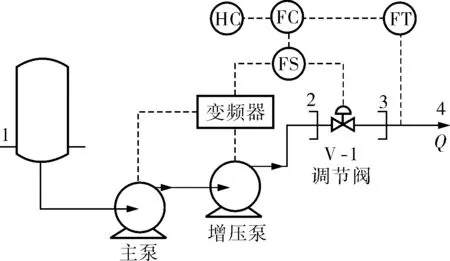

1.3 双泵变频调节控制方案

串联泵双泵变频控制方案如图3所示,流量调节器FC的输出信号送给变频调速器,通过多泵同步控制技术来同时调节主泵和增压泵的转速,调节阀由手动操作至全开状态。两种变频调节方案虽然具有较高的节能性能,但流量较低时会导致后续管路中压力过低,无法满足流量和压力的双重要求,造成安全隐患,同时在流量设定值变化时动态响应时间较节流调节要慢。

图3 双泵变频控制方案

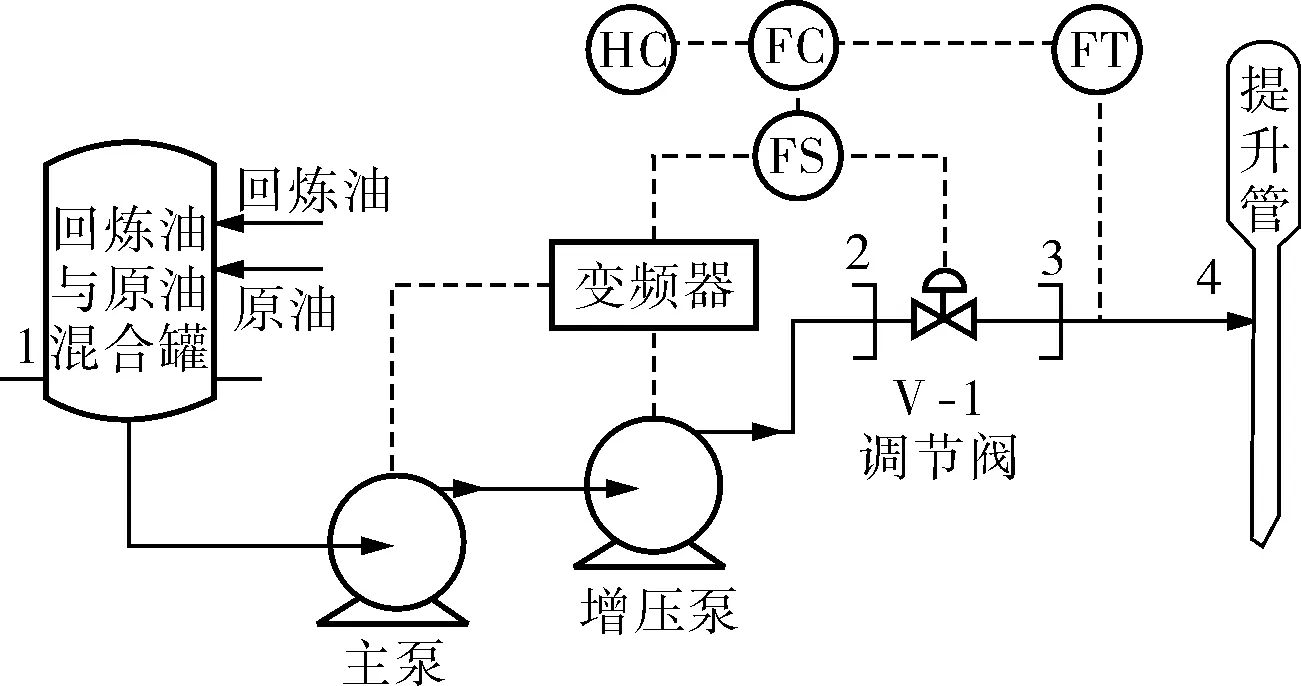

1.4 变频调速与节流分程控制方案

为解决变频控制在低流量时通过降低泵扬程无法满足工艺操作和输送需要的问题,需采用变频调速与节流分程控制方案。如图4所示,流量调节器FC与手操作器HC、DCS软开关FS配合,实现变频调速与调节阀控制的切换。Qm为划分区间的流量,当流量Q>Qm时,FC的输出信号送给变频调速器,调节泵的转速,调节阀由HC控制至全开状态;当Q≤Qm时,FC的输出信号送给调节阀,变频调速器由HC控制,泵的转速不变。

图4 双泵变频与节流分程控制方案

2 具体应用分析

催化裂化是炼油化工过程的重要组成部分,在其工艺流程的反应再生部分中,原料油与回炼油混合均匀后通过回炼油泵提供压力,经原料油喷嘴喷入提升管内。现有一炼油厂160t/a催化裂化反应装置因扩大生产所需,需使喷嘴部分的压力从2.0MPa增加至2.8MPa,原回炼油主泵出口压力达不到要求,故在主泵后串联上一个增压泵使出口压力升高进而使流量达到要求,并保持原有的输送流量,以保证后续的工艺需求。投运前,以该厂的离心泵串联运行为例,通过Simulink/SimHydraulic工具中的实物模型搭建系统进行模拟仿真。传统的仿真手段主要是利用解析法求出系统的传递函数或状态方程等模型再进行仿真,但由于系统中元件的非线性、时变性,必须对非线性环节做很多的假设和简化,得到准确的数学模型十分困难。相比之下,使用SimHydraulic实物模型搭建系统进行仿真计算和分析,其结果更加准确和贴近实际的物理系统[15]。

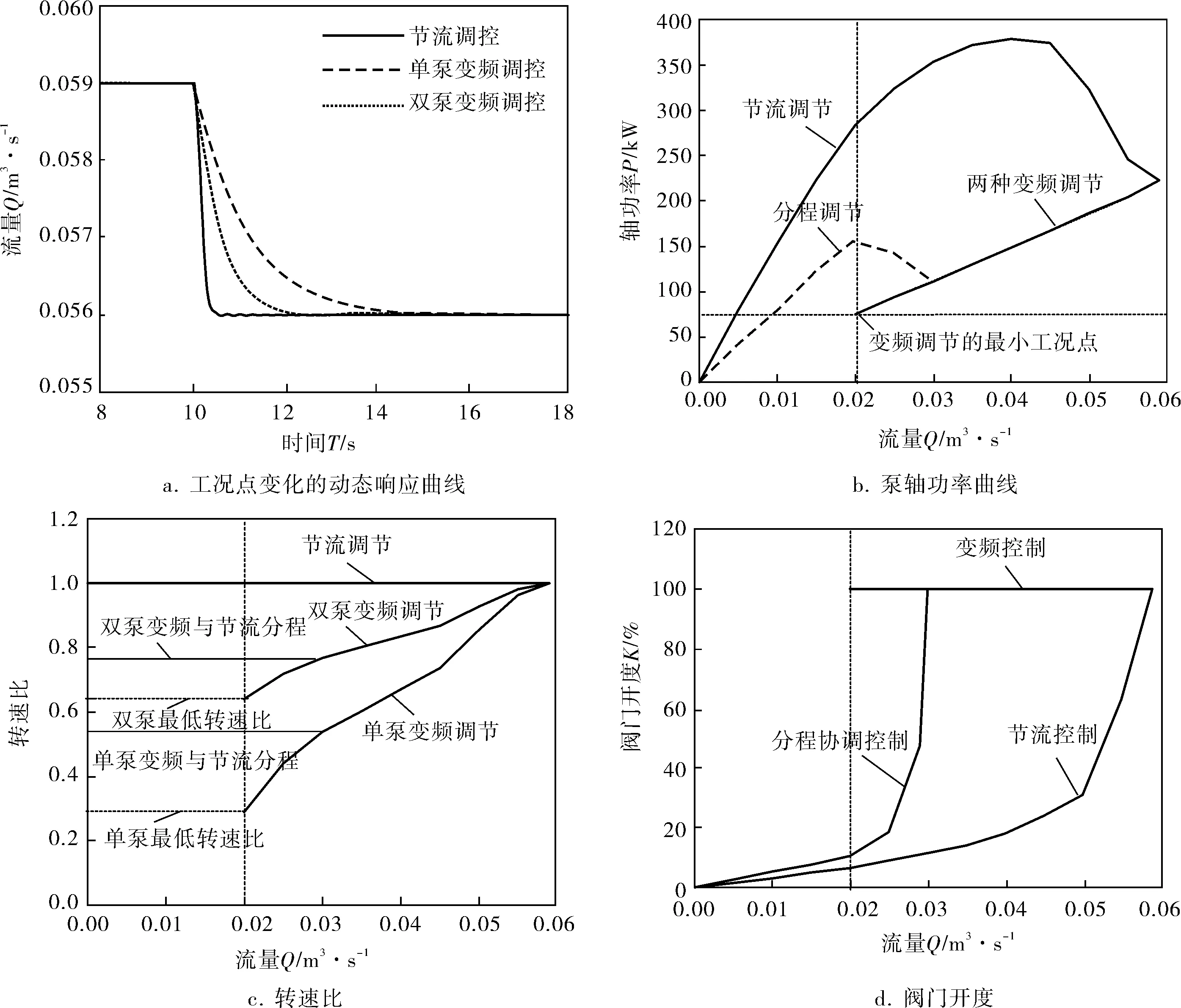

典型的工艺控制流程如图5所示,将回炼油的流量作为流量PID控制器的设定值,操作变量为离心泵的转速与阀门开度。回炼油主泵与增压泵型号都为150AY15×2A的离心泵,单个泵的额定流量为Q0=168m3/h,扬程为H0=160m,转速为n0=2950r/min,管道内径D=0.3m。设初始工况主泵与增压泵全速运行,调节阀处于全开状态,回炼油流量Q1=212m3/h=0.059m3/s。当要求流量降低至Q2=0.056m3/s时,分别采用节流控制和两种变频调速控制方案,得到不同控制方案的流量动态曲线如图6a所示;当要求流量降低至0.056m3/s甚至更小,同时管路末端的提升管部分压力保持在2.8MPa以上时,分别采用节流控制、两种变频控制方案,得到不同工况点的控制方案曲线(图6b~d)。由图6可以看出,当回炼油流量调控目标小于Q3=0.020m3/s,若采用变频控制方案由于泵的转速过低而提供给流体的能量不足,达不到管路流量和压力的要求,无法实现调控目标,即变频控制方案的安全性在低流量时无法保障,因此需要采用变频调速与节流分程控制。设定划分区间的流量Qm=0.030m3/s,当Q>Qm时通过变频调速来调控流量,调节阀置为手动,且处于全开状态;当Q≤Qm时,流量控制器输出信号送往调节阀,用来调节阀门的开度,泵保持最低转速不变。

图5 典型工艺控制流程

图6 控制方案的对比

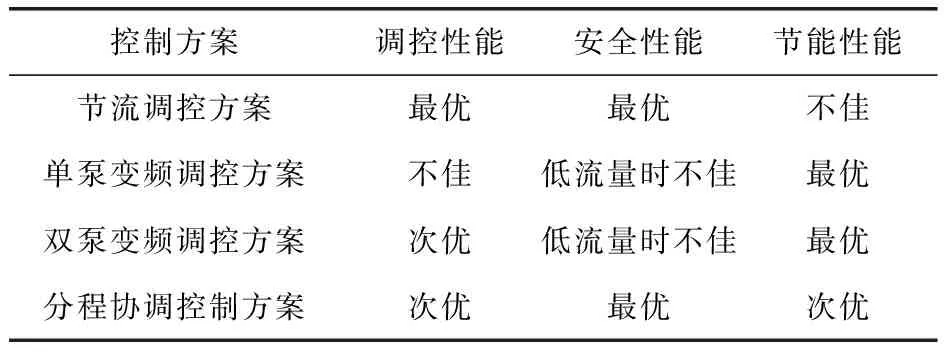

综合比较,串联离心泵控制方案的对比结果见表1。从调控性能来看,节流控制方案的响应时间最短,双泵变频调控方案次之,单泵变频调控方案的响应时间最长,证明节流调控的调控性能最好,控制及时又有效。两种变频控制方案中双泵变频控制具有更佳的调控性能。从节能性能来看,单泵与双泵变频调节的轴功率曲线重叠,说明两种变频控制方案的能耗量相当,节能性能相同。除了当主泵与增压泵全速运行,调节阀处于全开状态,回炼油流量为最大值时,节流与变频控制所消耗的功率相同,其余工况点,变频控制和分程控制均比节流控制方案更加节能。分程控制方案在高流量区间与变频控制能耗相同,在低流量区间虽然比变频控制能耗增加,但安全有效地实现了所有控制目标,即从安全性能来看,低流量时采用变频控制方案会因为管路末端压力不足而无法实现调控,其安全性存在限制,而节流控制和分程控制两种方案均能随工况点的变化而保证系统的安全运行。

表1 控制方案性能的综合比较

由模拟结果和比较分析可知:

a. 单泵变频与双泵变频的节能效果相同,流量的安全调控范围相同,但双泵变频控制方案的动态响应时间更短,即拥有更佳的调控性能,因而当采用变频调速方案时建议双泵变频控制方案。

b. 变频调控方案的节能效果明显,但石油化工过程保证安全稳定生产至关重要,变频控制方案的安全性能和调控性能比节流控制方案差,尤其是在工况点为低流量时采用变频控制方案无法满足压力要求,不利于后续工艺的安全生产与流程控制,因此在确定最终的控制方案时需要综合评价。

c. 节流调控方案虽然阀门节流消耗大量能量,有效能量利用率低,但具有较优的调控性能和安全性能,能够满足各工况点所需流量和压力的要求,同时结合装置开、停工或安全联锁的工况要求,建议保留调节阀的控制方案,并考虑多种工况下的控制方案和切换操作。

d. 当采用适当的区间划分,变频调速与节流分程控制方案能够既满足管路流量要求,又保证控制点所需压力,在保证安全性能和调控性能的同时节省降耗效果显著。该方案构思简单,实际中易于实现,具有普遍适用性,在工程实践中值得推广。

3 结束语

笔者以离心泵串联运行的控制方案设计问题为例,对4种典型的串联泵控制方案的调控性能、安全性能和节能性能进行了综合比较。通过实验模拟和分析,最终确认串联离心泵运行的最佳控制方案是变频调速与节流分程控制方案,该方案克服了变频调速压头可能不足和节流调控能耗严重的缺点,能够满足管路流量和压力的双重要求,对于现场工程的实施具有较高的实用价值。

[1] 蒋慰孙,俞金寿.过程控制工程[M].北京:中国石化出版社,2004:240~242.

[2] 刘秀琴,张少鹏,张道光.离心泵变频调速与调节阀组合控制设计方案探讨[J].石油化工自动化,2013,49(1):11~14.

[3] 叶松涛,罗雄麟.分支管路流量调节的协调控制设计[J].化工自动化及仪表,2014,41(4):352~357.

[4] Irvine G,Gibson I H.VF Drives as Final Control Elements in the Petroleum Industry[J].Industry Application Magazine,2002,8(4):51~60.

[5] Yu F W,Chan K T.Part Load Performance of Air-Cooled Centrifugal Chillers with Variable Speed Condenser Fan Control[J].Building and Environment,2007,42(11):3816~3829.

[6] Edson D C B,Roberto A D A,Augusto N C V.Optimization of Parallel Variable-speed-driven Centrifugal Pumps Operation[J].Energy Efficiency,2008,1(3):167~173.

[7] Fernando J T E F,João A C F,Anibal T D A.Ecoanalysis of Variable-Speed Drives for Flow Regulation in Pumping Systems[J].IEEE Transactions on Industrial Electronics,2011,58(6):2117~2125.

[8] Ciontu M,Popescu D,Motocu M.Analysis of Energy Efficiency by Replacing the Throttle Valve with Variable Speed Drive Condensate Pump from E.C. Turceni[C]. 3rd International Symposium on Electrical and Electronics Engineering (ISEEE).Galati:IEEE,2010:293~297.

[9] 聂建英,于洋,罗雄麟.离心泵变频控制对流量控制性能的影响分析[J].化工自动化及仪表,2013,40(4):485~489.

[10] 罗雄麟,叶松涛,许锋.离心泵变频控制对分支管路流量控制性能的影响分析[J].化工自动化及仪表,2014,41(7):749~753.

[11] 罗雄麟,张惜岭.离心泵的变频调速与节流协调分程节能控制[J].控制工程,2009,16(1):8~11.

[12] 马驰.串联泵输油工艺在华锦集团输油管道上的应用[J].当代化工,2012,41(9):905~907.

[13] 王铁成,李忠伟.庆铁输油管道泵站工艺流程改造[J].油气储运,2001,20(10):16~18.

[14] 徐健,许功铎,郭开华.冰蓄冷系统设计中的节能分析[J].北京工业大学学报,2002,28(3):313~316.

[15] 郑洪波,孙友松.基于Simulink/SimHydraulics的液压系统仿真[J].锻压装备与制造技术,2010,45(6):31~34.