基于IAS软件平台的电解铝厂监控系统

2015-01-13周德华

周德华

(中国煤炭科工集团太原研究院有限公司,太原 030006)

目前,我国某些企业的信息化建设水平还无法满足现代企业管理对自动化和信息化的需求,决策层无法实时高效地进行调度决策,因此有必要将底层设备网络、监控网络和信息管理网进行集成,构建完善的全厂监控系统。笔者以某电解铝厂的阳极焙烧车间为例,介绍采用IAS(Industrial Application Server)软件平台设计其监控系统,解决该车间数据孤立的问题,使该车间的监控数据能够传输到厂级安全生产指挥中心,对阳极焙烧车间的生产运行情况进行监控,从而实现领导层的高效调度决策;同时,通过监控网络和信息网络的集成,实现工作人员采用Web即可浏览阳极焙烧车间和整个电解铝厂的实时生产数据,对所有信息进行统一高效管理,提高整个企业的信息化水平。

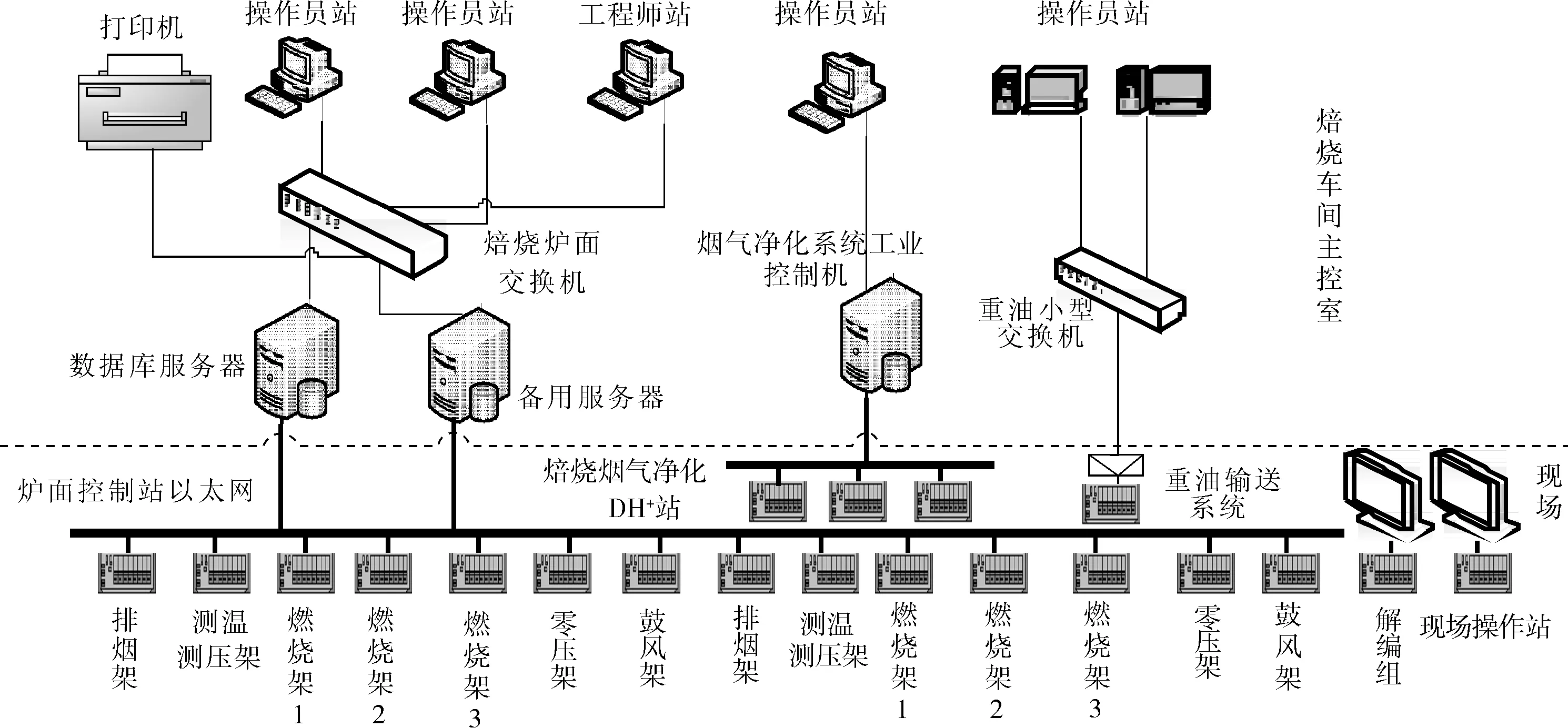

某电解铝厂的阳极焙烧车间由SLC-500 PLC和专用设备进行自动控制,主要由现场PLC站、DH+网、以太网、数据服务器、控制上位机、工程师站及操作员站等组成,如图1所示。

图1 某阳极焙烧车间监控系统网络

焙烧过程中温度及压力等参数通过以太网与上位机进行信息交互;上位机将数据进行滤波处理后执行相应的控制算法,向现场PLC站发送控制指令,对炉温根据预先设定的曲线进行升温;现场PLC站则完成现场所有设备的闭锁联锁安全控制、调节工业参数并执行控制指令。焙烧的主控系统配有上位机和打印机,可以对过程控制参数进行分析、整理和打印。焙烧烟气净化系统由3台SLC5/04 PLC控制,3台PLC由DH+总线连接,最后接入烟气净化系统的工控机;总操作员站对焙烧烟气净化系统进行数据读取和控制;重油输送系统由AB SLC5/04 PLC控制,此PLC中自带RS232串行通信接口,通过RS232/IP转换模块1761-NET-ENI,用以太网方式经小型交换机接入两台上位机。1761-NET-ENI RS232/IP转换模块是网络接口设备,可为具有RS232接口的设备提供IP接口,SLC5/04 PLC即为具有RS232接口的设备。1751-NET-ENI通信模块在设备间起隔离作用,消除或减少各设备间的相互干扰,而且能够根据应用需要确定节点设备的数量,减少投资,并且有利于系统的升级和扩展。

为了完善阳极焙烧车间监控系统并提升底层自动化系统的功能,实现对焙烧车间生产过程数据的集中监控,将焙烧系统接入整个电解铝厂监控环网,如图2所示。

图2 焙烧车间接入全厂监控环网结构示意图

2 软件部分

IAS具有对简化分布式自动应用程序的开发、工厂建模和维护的基础应用结构,可实现对底层数据的采集、数据分析、报警及协作等功能。IAS平台包括:GalaxyRepository(GR)是配置信息数据库,用以存储和更新整个项目的配置信息;IDE为集成开发环境,可以对工程对象建模,如对象的建立、底层控制设备的点位信息管理及对象的部署等,同时可在该集成开发环境中安装InTouch设计监控画面,因此一般以装有IDE的计算机作为工程站;DA ServerNode为数据访问服务器,通过DA Server可以连接工业控制现场设备,完成现场设备数据的读取和控制功能;Factory Suite Gateway(FS Gateway)是Wonderware Factory Suite套件中的网关软件,可看作协议转换工具,通过它即可用DDE及OPC Client等方式连接,FS Gateway也可作为OPC服务器。

2.1 软件平台的搭建

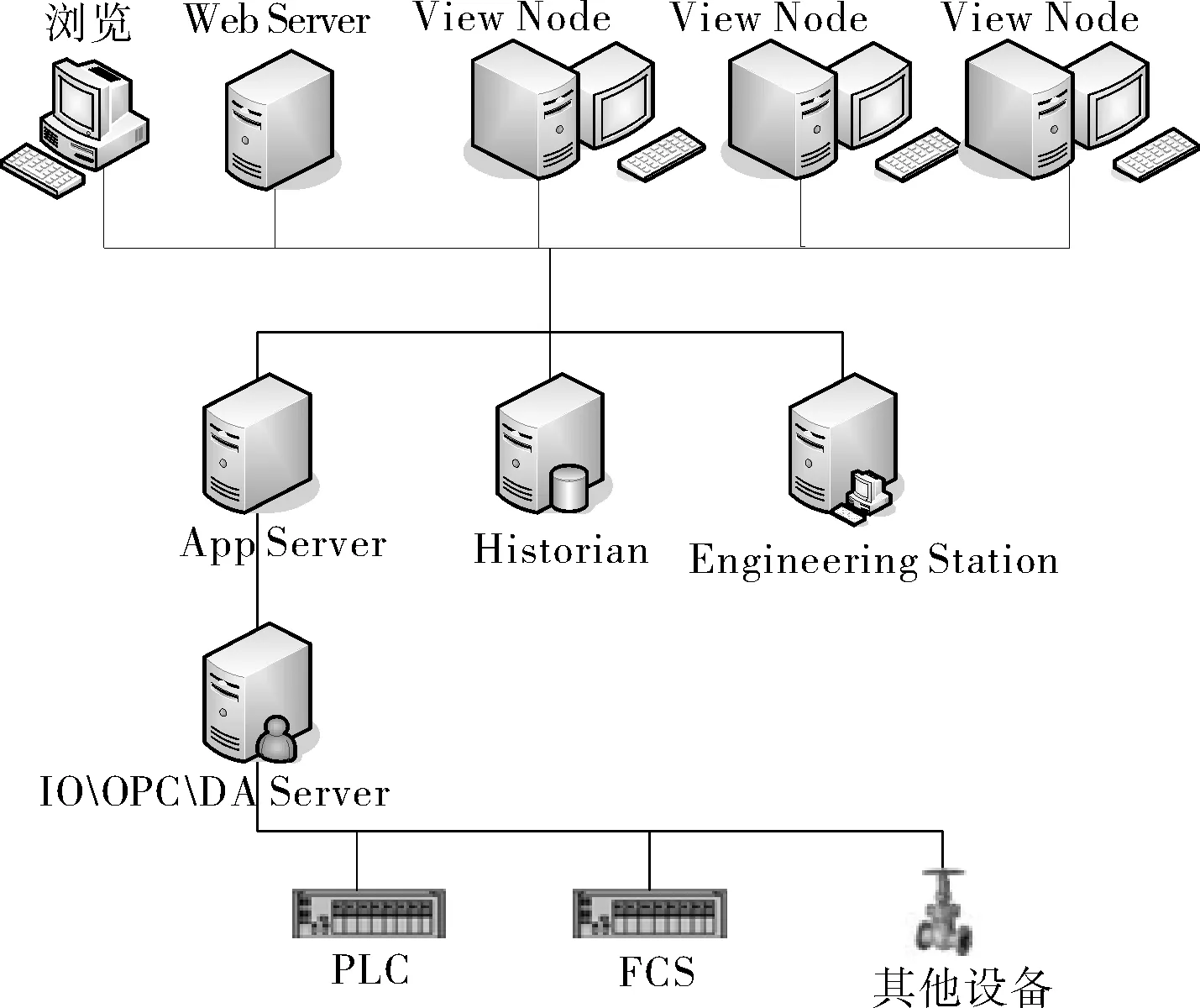

为实现阳极焙烧系统数据的共享、集中调度并实现应用导航,需构建电解铝厂信息平台,该信息平台集成了阳极焙烧车间和其他子车间的生产实时数据。监控信息平台的构建内容有:建立厂级监控数据库,实现对监控信息的存储,提供标准功能组件和标准接口供其他程序调用;配置SCADA,实现新增自动化系统和调度指挥中心对实时生产信息进行监控、报警、记录与分析;配置高性能客户端工具软件,对实时生产信息进行计算、统计与分析;配置Web企业门户软件,支持基于B/S模式综合信息浏览。笔者选用Wondeware的相关软件,采用Application+InSQL架构的某电解铝分公司的以生产管理与监控为中心的集成平台(图3)。

综合信息浏览采用B/S模式,在计算机终端综合显示各管理和生产数据,实现应用导航,用户授权后即可采用Web方式读取工业现场的实时数据,了解生产运行情况。生产管理调度层运行以Wonderware Industrial Application Server系统套件为基础构件的MES系统。

图3 Application+InSQL架构的生产管理与监控集成平台

2.2 基于OPC的IAS与PLC的通信

为了采集工业现场的实时数据,设计实现上位机应用软件和底层控制设备的数据通信,只有底层的控制器有相应的通信接口驱动程序,信息交互才能实现。IAS和底层PLC的通信也需要这一接口程序来实现,此处采用OPC技术解决此问题。

焙烧车间底层控制器采用AB PLC,在监控服务器上装有AB PLC的通信驱动软件RSlinx,由于焙烧车间的PLC已经接入了监控环网,所以在监控服务器上即可浏览到焙烧车间的PLC,因此只需进行本地OPC通信即可;由于焙烧烟气净化喷淋系统的底层设备采用DH+网络,所以无法浏览到底层PLC,需要通过远程OPC技术读取网关(本工程中为工控机)对焙烧烟气净化系统进行远程监控。实现远程OPC数据传输需进行DCOM配置。

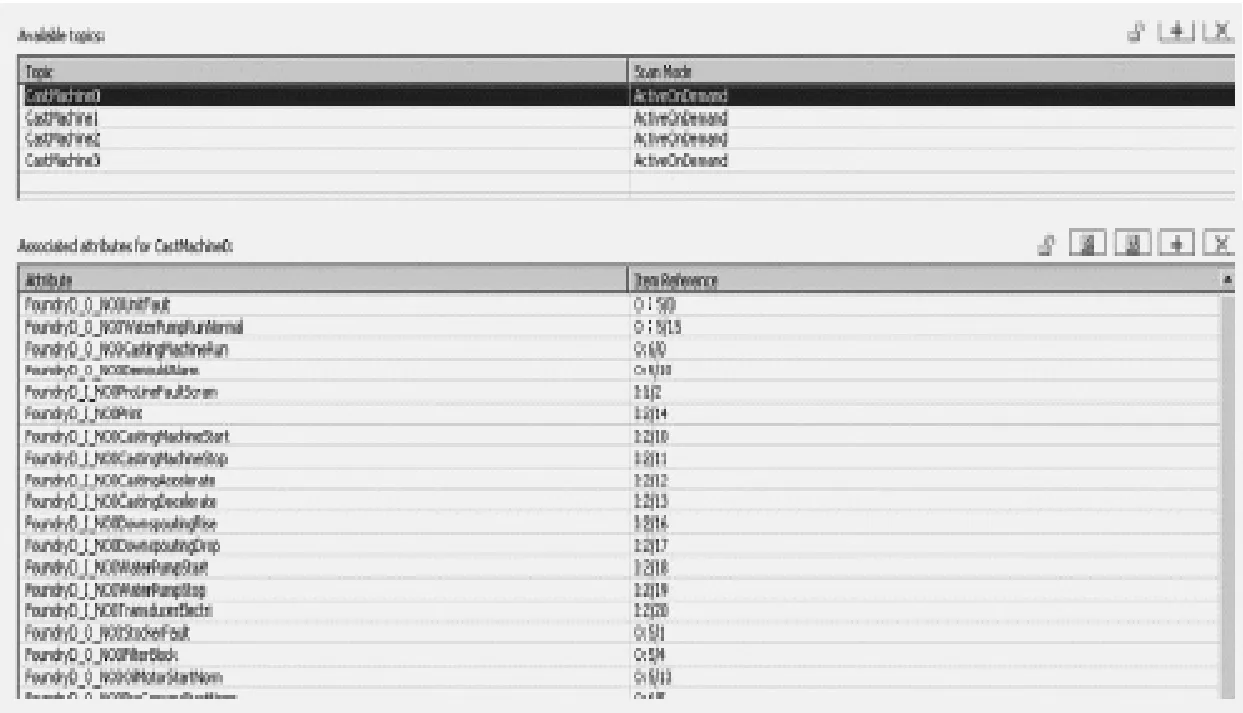

ArchestrA IDE为IAS2.0集成开发环境,包括OPC客户端配置、OPC通信的建立、数据的统一管理与部署及InTouch组态界面的设计等。在IDE集成开发环境中对整个工业现场对象建模,如AppEngine及OPC Client area等,将建好的模型信息储存在GalaxyDatabase数据库中;同样在IDE中将建好的对象部署(Deploy)到Application Server服务器中。

IAS2.0可以与RSlinx进行数据交换,其中OPC服务器为RSlinx,客户端为IAS2.0系统平台。OPC配置界面如图4所示,Server node为OPC服务器计算机名称,Server name是OPC Server的软件名称(即RSlinx通信软件)。此开发环境的部署界面如图5所示。

图4 IDE开发环境OPC配置界面

图5 IDE开发环境部署界面

如图6所示,整个底层PLC与其他设备的点位信息都统一集中在该平台下,便于统一管理、修改与部署,节省了开发时间。

图6 IDE开发环境数据管理界面

在该平台下即可进行组态画面的设计,也可以在独立的InTouch工程中设计画面,然后导入该平台实现整个工程项目组态界面的集成。

2.3 监控界面

笔者采用WindowMake设计InTouch上位机画面,此开放环境设计图形界面的方法和功能很强大,并设有脚本编辑器。在监控系统中,监控系统界面主要以图形化方式向用户展示整个阳极焙烧系统各子系统的工艺流程和各位置的工艺参数。工作人员可以通过该运行界面查看焙烧车间的实时运行数据和系统运行状况。系统运行界面如图7所示。

图7 系统运行界面

3 结束语

基于IAS软件平台的电解铝厂阳极焙烧车间监控系统,解决了与其他子车间的异构控制网、以太网、视频监控网与数据相互孤立的现状,使底层设备控制层、生产过程监控层和信息管理系统实现了高效集成,能够自动采集工业生产现场的实时数据,实现信息的高度共享;完善和提高了工业现场的自动化程度,解决了原底层自动化系统存在的问题;实现监控网和信息管理网的有效集成,通过对底层运行状况、控制参数和数据的分析统计与逐级汇总,分层实现了数据的逐级传递、上级对下级的生产进行指导,实现了控制和管理的有效集成,通过对现场数据、各种图形和报表的分析,为决策层提供实时数据,提高了企业的生产效率。