乙烯精馏塔质量控制的温度测量精度问题及改进措施

2015-01-13罗雄麟赵晓鹰

罗雄麟 赵晓鹰 孙 琳 许 銞

(中国石油大学信息学院自动化系,北京 102249)

精馏塔是石油化工生产过程中应用最为广泛的分离设备,同时也是能耗较多、要求较严格、操作条件较苛刻的操作单元。塔内各塔板上同时进行着传质、传热过程,各变量之间的关联度较高。精馏塔质量控制过程中,最直接的质量指标是馏出物产品组成。近年来,成分检测仪表发展很快,特别是对工业色谱在线分析研究较多[1~3],出现了很多以组分为直接质量指标的控制方案。然而由于组分分析仪表价格昂贵,维护保养困难,采样周期较长,导致反应缓慢、滞后较大、可靠性低[4~7],实际质量控制过程中一般以温度作为被控变量,将温度控制在要求范围内,根据模型反推得到产品质量。

乙烯精馏塔是精馏塔中结构最复杂[8~10]、要求最严格的分离设备,与一般精馏塔相比,乙烯精馏塔有3个特征:采用中间再沸器、产品侧线抽出、产品质量要求较高。采用中间再沸器是为了回收冷却量,产品侧线抽出可以提高出料产品中的乙烯浓度,避免塔顶产品中甲烷的影响,有脱甲烷功能,使一塔起到两塔的作用。虽然这样可以降低生产成本和操作费用,但同时也增加了塔的自由度,使塔的耦合性增加,比常规精馏塔更难操作和控制。乙烯精馏属于精密精馏过程,对出料乙烯产品质量要求较高,乙烯精馏塔的操作和控制水平直接关系到乙烯产品的质量、收率和能量消耗[11~13]。*收稿日期:2015-05-14(修改稿)

现场乙烯精馏塔DCS控制系统中,测量的模拟信号需通过A/D转换器转换为控制器可以处理的数字信号[14~16],A/D转换器的位数与被测变量量程会影响温度测量精度和量化结果。若以温度作为被控变量去反推得到产品质量,必须保证温度与馏出物产品质量一一对应,即使现场A/D转换器位数选择最高,经过量化后的温度与出料乙烯浓度仍有一定的信息丢失[17],某一温度不再对应唯一的产品纯度,而是对应馏出物乙烯产品质量的一个范围。因此,实际乙烯精馏塔DCS控制系统中,由于温度测量精度低,无法保证与产品质量的对应关系,即使形成反馈控制回路也无法将温度控制在设定值不变,反馈控制回路失效,不能满足乙烯精馏塔的质量控制要求。在实际乙烯精馏过程中,温度通常不形成闭环控制回路,一般采取开环控制,易使温度余差较高且系统稳定性降低。为此,笔者对此进行了分析、改进。

1 A/D转换器位数对温度测量精度的影响及改进措施

1.1 A/D转换器位数对温度测量精度的影响

实际乙烯精馏塔DCS控制系统中,若以温度为被控变量,间接表征馏出物产品质量,A/D转换器位数与温度变化量程直接影响温度的测量精度和量化结果。A/D转换器位数越高,温度变化范围越小,测量精度越高,馏出物温度与产品质量信息丢失量越少,两者的匹配度越高[18~20]。

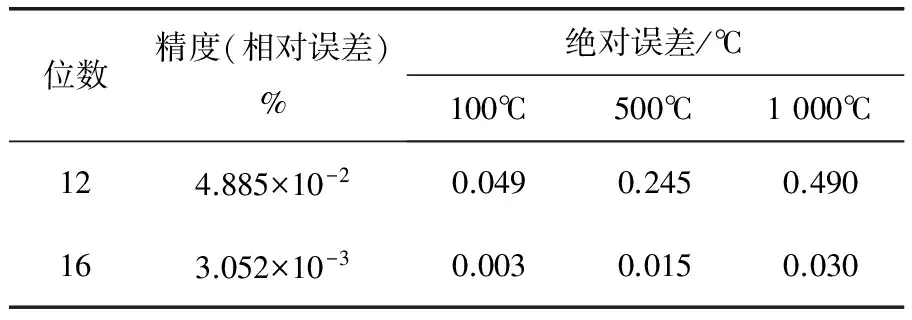

现场乙烯精馏塔DCS操作系统中,A/D转换器位数选择有12位和16位,温度测量仪表为镍铬-铜镍热电偶(E型热电偶),温度测量范围为-200~800℃,量程为1 000℃。DCS制造商为了降低成本,几个同类信号共用一块A/D转换器电路板[21,22],由于各信号数值差别较大,温度量程取最大的变化范围以满足所有信号变化,实际乙烯精馏塔DCS系统中,温度变化量程取1 000℃。现有12位和16位A/D转换器在不同温度变化量程下的测量精度与量化单位见表1。

表1 A/D转换器在不同量程下的测量精度与量化单位

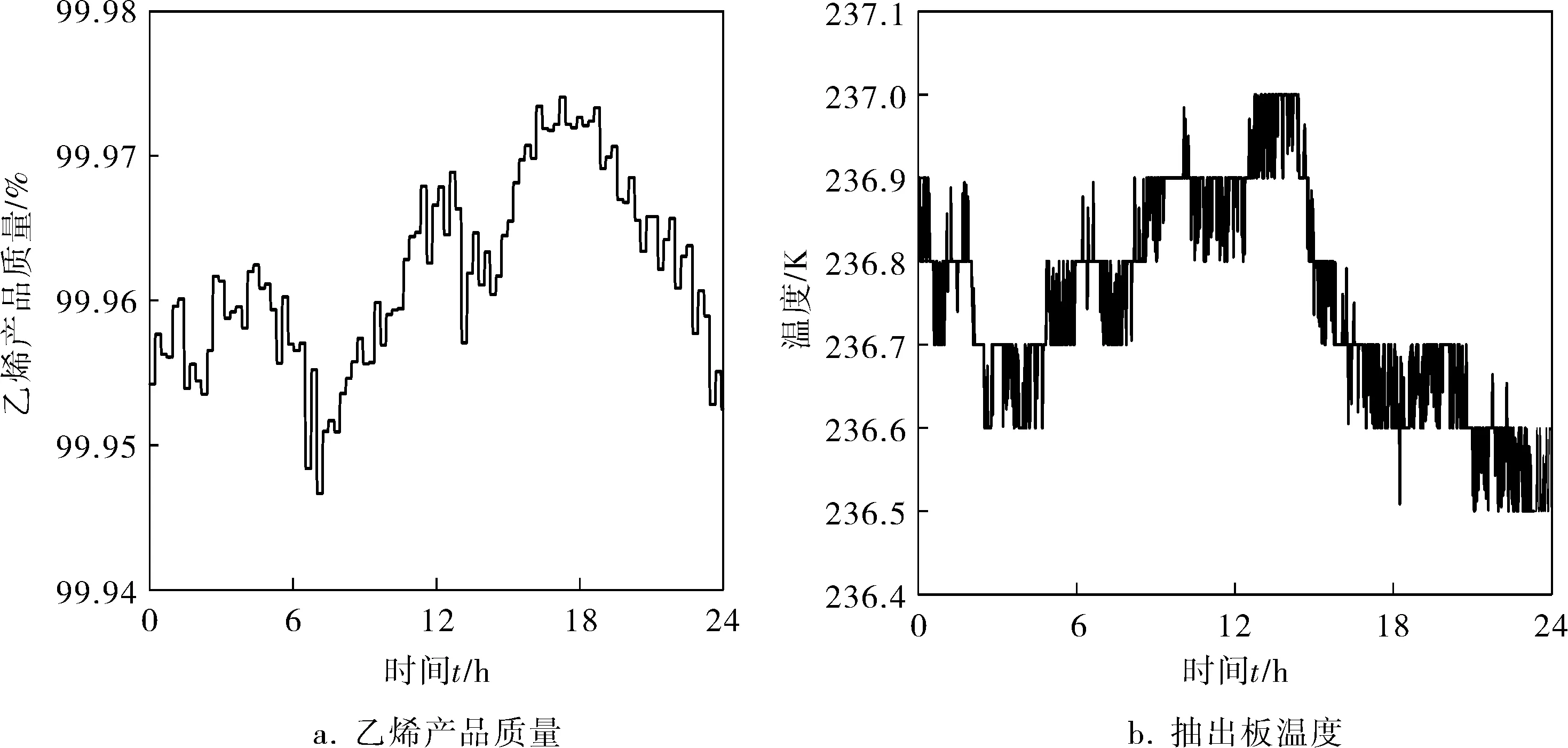

实际生产过程中,乙烯精馏属于精密精馏过程,出料产品组分波动控制在0.15%以内,相应的温度变化很小。该化工厂一天内乙烯产品质量与温度变化的曲线如图1所示。

图1 一天内乙烯产品质量与温度的变化曲线

由图1可知,现场测量的温度信号是经A/D转换器转换后的离散信号,温度测量精度很低只有0.1℃,导致量化后的温度不再对应唯一的产品质量,而是对应产品质量的一个范围。由于现场乙烯精馏塔压力波动很大,一天内的温度变化也较大,在0.4℃左右。由表1可知,12位的A/D转换器在温度量程为1 000℃情况下,温度测量精度为0.490℃,超出实际乙烯厂温度变化范围,测量精度和量化结果均不能满足乙烯精馏塔质量控制要求,因此在实际乙烯精馏塔DCS系统中,A/D转换器多选用16位,使测量精度更高。

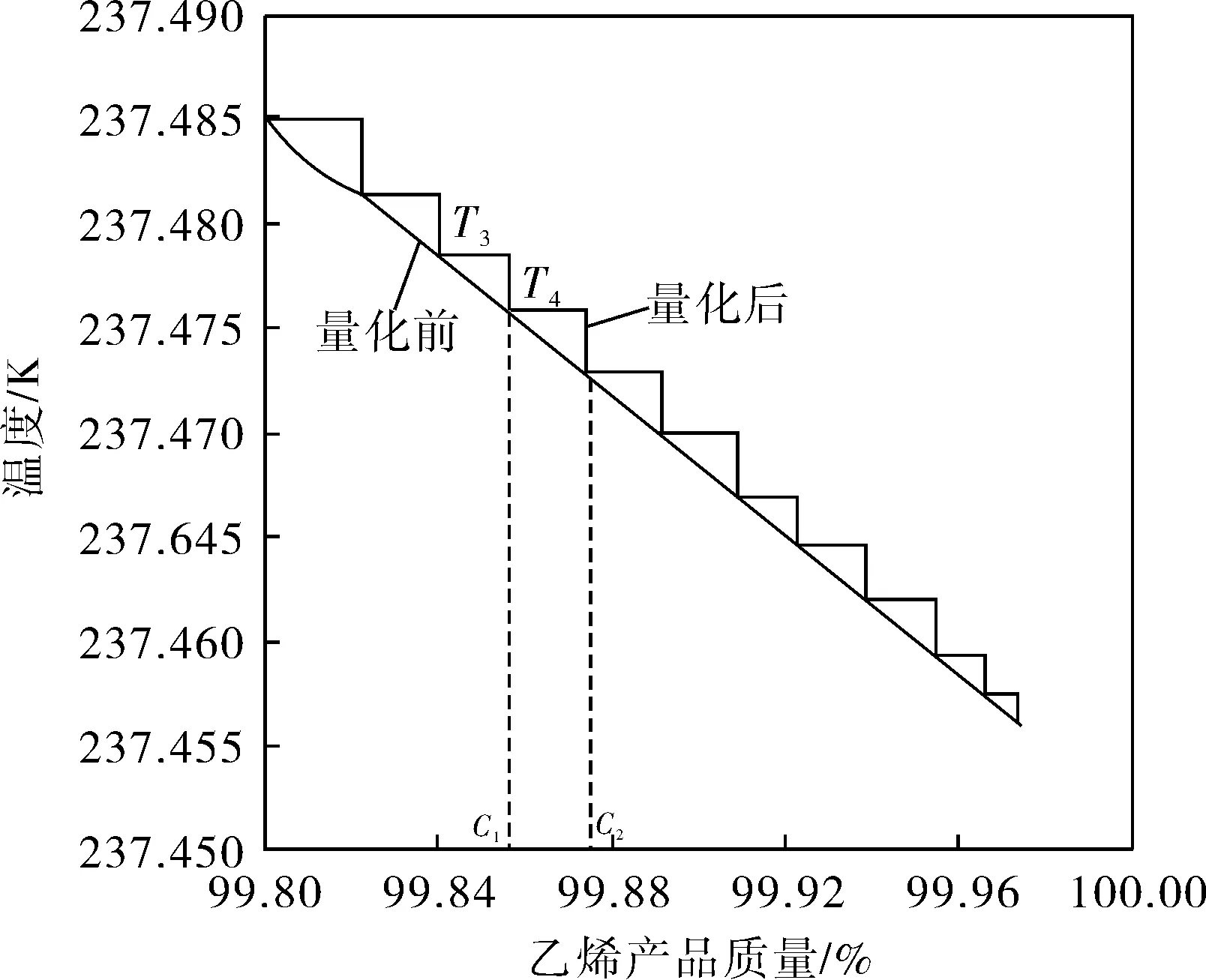

乙烯精馏塔示意图如图2所示。引用笔者所建立的该乙烯精馏塔的动态数学模型[23],仿真得到抽出板温度与产品质量关系。由于该乙烯精馏塔模型假定塔顶压力保持恒定,产品质量变化0.18%左右时,抽出板温度只变化0.03℃,波动幅度较实际变化数据小得多。由上述分析可知,现场乙烯精馏塔DCS系统中,A/D转换器选择最高位16位,根据表1结果可知,温度量程过大不能满足该乙烯精馏塔温度波动。因此,取温度变化量程最小值对该乙烯精馏塔出料温度进行量化,量化前和量化后的温度与产品质量关系如图3所示。

图2 乙烯精馏塔示意图

图3 量化前和量化后温度与产品质量的关系

由图3可知,量化后的温度与产品质量之间存在一定信息丢失。此时若以温度作为被控变量,设定值为T4,则根据图3反推得到的产品质量不再是某个固定值,而是一个范围C1~C2,抽出板温度与产品质量不再一一对应,无法满足乙烯精馏塔质量控制要求。仿真实验中即使A/D转换器位数选择最高,温度变化量程最小,温度测量精度仍然很低,而实际乙烯精馏过程中,温度量程要大得多,使得温度测量精度更低,信息丢失量更大,温度只能采用开环控制,不能形成闭环回路,无法满足质量控制要求。因此,实际乙烯精馏塔质量控制的温度测量精度仍存在一定问题,需要改进。

1.2 改进措施

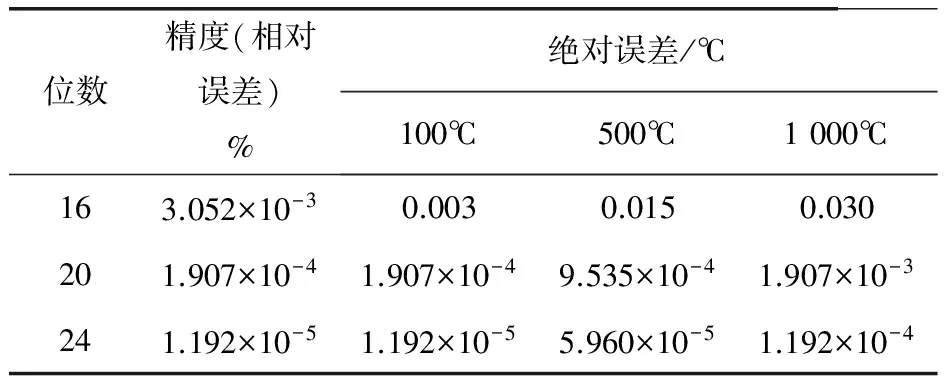

由上述分析可知,实际乙烯精馏塔DCS控制系统中,由于A/D转换器位数与被控变量变化量程的局限性,无法达到实际要求的温度测量精度,不能满足质量控制要求。并且由图1可知,温度测量精度提高到0.000 1℃时,温度与产品质量的信息丢失量大幅降低,可以由温度反推得到唯一的产品质量,满足质量控制要求,因此为将原测量精度由0.03℃提高到0.000 1℃。笔者提出如下的改进措施:保持各类信号最大的变化量程1 000℃不变,提高DCS控制系统中A/D转换器的位数。A/D转换器位数越高,控制精度越高,经过A/D转换器量化后的温度与馏出物产品质量信息丢失量越少,匹配度越高。温度变化量程1 000℃下,建议实际乙烯DCS控制系统的A/D转换器选择24位。现场16位A/D转换器与20、24位A/D转换器在不同量程下的测量精度与量化单位见表2。

表2 A/D转换器在不同量程下的控制精度与量化单位

由表2可知,若实际乙烯精馏塔DCS控制系统的A/D转换器位数由现场的16位提高到建议的24位,温度变化量程为1 000℃,温度测量精度变为1.192×10-4,较原有16位A/D转换器有大幅度提高。经过24位A/D转换器量化后的温度与产品质量的信息丢失量减少,匹配度提高,可以由温度反推出唯一的产品质量值,达到实际要求的温度测量精度,满足乙烯精馏塔质量控制要求。考虑到工业操作中希望温度量程覆盖较宽同时满足开工和正常操作,建议A/D转换器位数选择24位。

2 改进前后控制效果分析

以上述乙烯精馏塔动态数学模型为基础,应用流程模拟软件gPROMS搭建该乙烯精馏塔DCS反馈控制系统,控制方案为:抽出板温度为被控变量,回流量为操纵变量,塔顶回流量控制抽出板温度。实际乙烯精馏塔控制系统中,现场采集的温度信号为连续信号,而机房处理的是经A/D转换器转换后的离散信号。

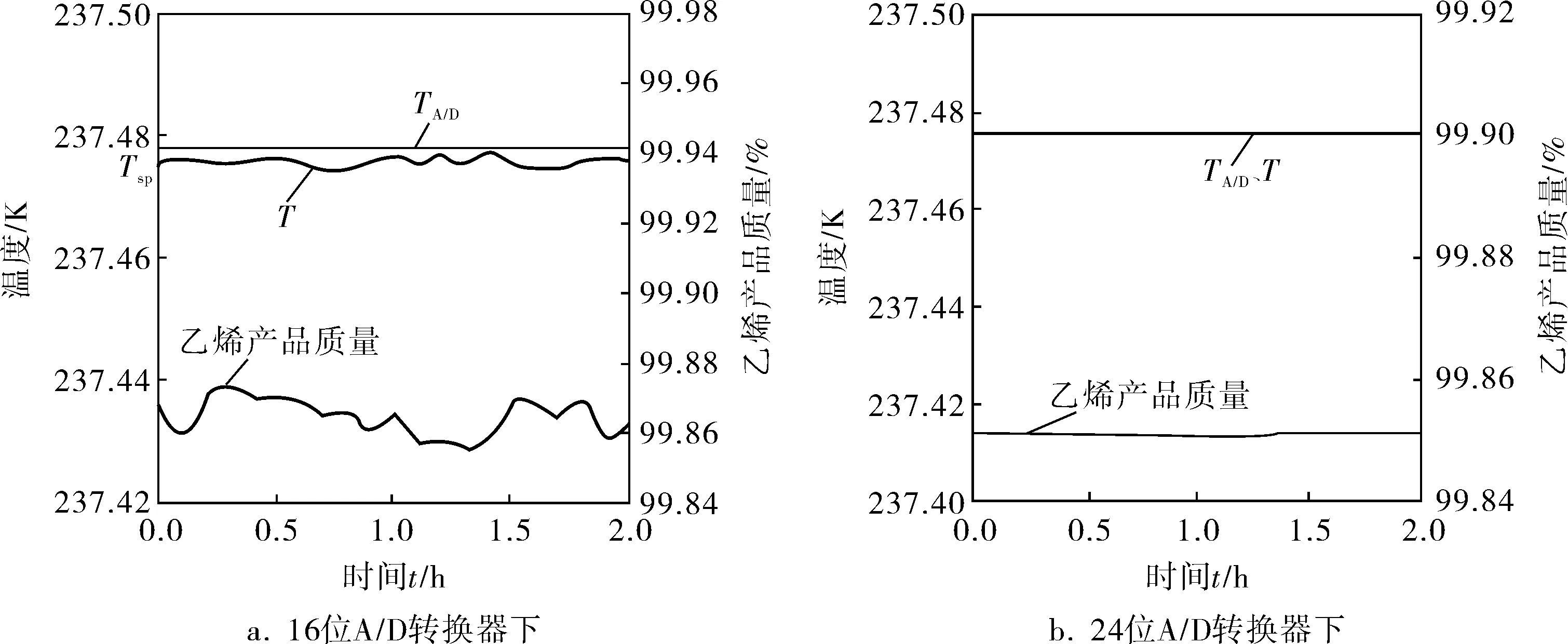

2.1 温度设定值为量化值

在该DCS反馈控制系统中,温度设定值为图3中的量化值,通过整定合适的控制参数,采用16位与24位A/D转换器均可以将温度控制在设定值不变,此时仿真获得16位与24位A/D转换器下,侧线抽出T、经过A/D转换后的TA/D和该温度对应的侧线抽出乙烯产品质量响应曲线(图4)。

图4 温度设定值为量化值时不同转换器下的控制效果

由图4可知,实际乙烯精馏塔DCS反馈控制系统中,若采用16位A/D转换器,温度设定值为图3中量化后的T4。通过整定控制参数,最终将温度控制在设定值不变,而出料乙烯产品质量在99.851%~99.875%范围内波动,即图3中的C1~C2。由此表明,在16位A/D转换器下,温度与产品质量不再一一对应,即温度不能表征产品质量,该反馈控制回路失效。若采用改进后的24位A/D转换器,测量精度提高,温度量化单位缩小,使温度与馏出物产品质量信息丢失量减少。最终将温度控制在设定值不变时,侧线抽出板温度T与经A/D转换后的TA/D重合,侧线抽出乙烯产品质量波动很小,可以近似认为不变,此时温度对应着唯一的产品质量,表明温度设定值为量化值时,采用24位A/D转换器形成的控制回路有效,且可以达到温度测量精度,满足质量控制要求。

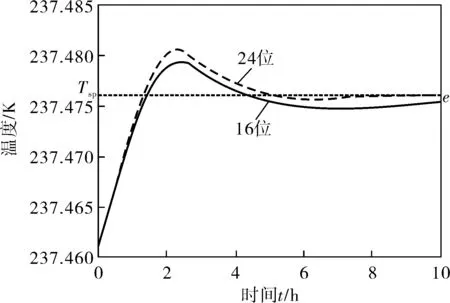

2.2 温度设定值为非量化值

当温度设定值在两个量化值之间为非量化值时,采用16位A/D转换器无法将温度控制在设定值不变,而对于24位A/D转换器,温度测量精度很高,量化单位很小可以近似认为连续信号,因此采用24位A/D转化器可以将温度控制在设定值不变。温度设定值为非量化值时,采用16位与24位A/D转换器对应的控制效果如图5所示。

由图5可知,当温度设定值在图3中的两个量化值T3与T4之间更靠近T4时,采用16位A/D转换器,无论如何调整PID控制参数,最终温度无法稳定在设定值不变,而只能控制在离设定值Tsp更近的下一个量化值T4,控制偏差e一直存在,无法达到温度测量精度。采用24位A/D转换器,温度可以控制在最终的设定值Tsp保持不变,可以认为乙烯产品质量不变。

图5 温度设定值为非量化值时不同转换器下的控制效果

由上述分析可知,无论温度设定值为量化值还是非量化值,采用16位A/D转换器,均无法满足质量控制要求。然而,采用24位A/D转换器提高了温度测量精度,无论设定值是量化值还是非量化值,最终温度均可以形成反馈控制回路,且可以控制在设定值不变,系统稳态误差消除,稳定性增强,可以由温度反推出唯一的产品质量,满足质量控制要求。

3 结束语

采用16位A/D转换器,温度测量精度较低,由温度不能反推得到唯一的产品质量,温度反馈控制回路失效。因此,乙烯精馏塔温度通常采取开环控制,使得系统稳定性降低,稳态误差变大。针对上述问题,笔者提出将原A/D转换器位数由16位提高到24位的改进措施。通过仿真实验表明该措施可将温度测量精度提高到0.000 1℃,提高温度与产品质量的匹配度,使某一温度对应唯一的产品质量,采用24位A/D转换器可以构成反馈控制回路,提高系统稳定性,消除稳态误差,满足实际精馏塔质量控制要求。

[1] 刘汉勋,姬尚强.乙烯装置工业色谱柱及其应用(上)[J].化工自动化及仪表,1980,7(7):467~474.

[2] 曹树德.工业色谱在轻烃分析中的应用[J].炼油化工自动化,1994,(6):63~68.

[3] 张菁.硫磺回收装置在线分析及调节系统[J].石油化工自动化,2003,39(4):8~11,31.

[4] Stephenson J P.Online Instrumentation of Petroleum Refinery Wastewater Treatment Plants[J].Water Pollution Research Journal of Canada,1989,24(3):435~450.

[5] Smith S.Online Certification and Training for Process Analytical Instrumentation[J].Proceedings of the Annual ISA Analysis Division Symposium,2004,450:152~161.

[6] 胡兰青.浅谈在线分析仪表[J].科技情报开发与经济,2011,21(9):222~224.

[7] 张一.在线分析仪表在乙烯生产中的应用[J].化工自动化及仪表,1996,23(5):54~57.

[8] 罗雄麟,左信,陈常恒,等.乙烯精馏塔软仪表与先进控制工程实践[J].化工自动化及仪表,2002,29(1):13~19.

[9] Angsana A,Passino K M.Distributed Intelligent Control of Flexible Manufacturing Systems[C].American Control Conference.San Francisco:IEEE,1993:1520~1524.

[10] Lee J H,Dudukovic M P.A Comparison of the Equilibrium and Nonequilibrium Models for a Multicomponent Reactive Distillation Column[J].Computers & Chemical Engineering,1998,23(1):159~172.

[11] 何仁初,罗雄麟,佟世文,等.乙烯精馏塔仿真平台的开发与应用[J].计算机与应用化学,2005,22(10):86~90.

[12] 何仁初,罗雄麟.考虑降液管影响的多元精馏塔动态机理建模Ⅰ.动态机理模型的建立[J].石油学报(石油加工),2007,23(3):58~62.

[13] 何仁初.面向在线分析应用的乙烯精馏装置复杂机理模型开发[J].石油学报(石油加工),2012,28(4):670~675

[14] Castillo I,Edgar T F.Using a Distributed Control System (DCS) for Distillation Column Control in an Undergraduate Unit Operations Laboratory[C].American Control Conference.St. Louis,MO:IEEE,2009:2744~2748.

[15] Jin X M.Industrial Distillation Column Advanced Control in a DCS[J].Proceedings of the World Congress on Intelligent Control and Automation.Hefei:IEEE,2000:3584~3587.

[16] Nooraii A,Romagnoli J A.Implementation of Advanced Operational and Control Techniques for a Pilot Distillation Column within a DCS Environment[J].Computers & Chemical Engineering,1998,22(4):695~708.

[17] 罗雄麟,杜殿林,左信.DCS模数转换器字长对炼油化工过程控制性能的影响[J].化工自动化及仪表,2002,29(2):56~58.

[18] 毕文辉,严楠.数据采集系统中A/D转换器的正确选择[J].计量与测试技术,2009,36(4):20~22.

[19] 李绪友,赵玉新.数字闭环光纤陀螺信号处理方法研究[J].中国惯性技术学报,2001,9(4):75~78.

[20] 姚志斌,何宝平,张凤祁,等.模数转换器辐照效应测试系统研制[J].原子能科学技术,2009,43(4):368~372.

[21] 陈玲聪,袁璞.软仪表技术发展中的问题[J].自动化仪表,2003,24(3):9~14.

[22] 罗刚,张湜,牛彦杰,等.基于软测量技术的先进控制在DCS上的实现和应用[J].化工自动化及仪表,2005,32(4):11~14.

[23] 罗雄麟,赵晓鹰,吴博,等.乙烯精馏塔异常工况在线侦测与控制[J].化工学报,2014,65(11):4517~4523.