溢流管直径对旋流器分离效率影响的数值模拟

2015-01-12牛伟

牛 伟

(西安石油大学机械学院,陕西 西安 710065))

设备与自控

溢流管直径对旋流器分离效率影响的数值模拟

牛 伟

(西安石油大学机械学院,陕西 西安 710065))

在溢流管长度L0均分别设定为10mm、15mm、20mm条件下,应用Fluent软件对不同直径的直筒式水力旋流器进行了数值模拟,得到了不同入口速度下的压降和分离效率。结果表明,当溢流管直径为3mm时,旋流器的分离效率最大。旋流器主直径D一定时,使旋流器分离效率最高的直径也是一定的,一般溢流口直径选择经验值为D/ (5~8.5)。

溢流管;旋流器;数值模拟;分离效率

目前我国东部的大部分主力油田已经进入中、高含水和特高含水开采阶段,地面工程投资比重逐年增加,各级处理站规模逐渐增大,地面工程改造量日益增多,原油开采成本越来越高,采出液的处理和节能降耗已经成为油田地面工程的重大问题[1]。

油水分离水力旋流器是一种高效、节能、造价低的液-液分离设备,具有处理量大、分离效率高、适用范围广、结构简单紧凑、体积小、占地面积少、处理过程连续、分离时间短、无须反冲洗、操作维护与安装灵活方便等许多突出优点,被广泛应用于石油、化工和冶金等行业[2-4]。水力旋流器的结构形式和结构参数是决定其分离性能的主要因素[5-8]。随着原油含水量的不断上升,人们开始对水力旋流器用于高含水原油预分离产生了兴趣,设计过程中往往注重主体结构的优选,而忽视溢流口直径这一重要结构尺寸,造成旋流器使用时不管处理液的含油量多少,溢流口直径基本不变,影响旋流器分离性能[9]。为此,本文就溢流管直径的大小对旋流器压差和分离效率的影响,进行了数值模拟研究。

1 水力旋流器工作原理及模型的建立

本次设计采用的是双锥旋流器,双锥结构的旋流器主要是为了适应液-液分离的特点发展起来的,由于液-液系统中两相之间的密度差一般较小,所以在离心力场中两相之间的速度差也就比较小。无论分散相是向器壁方向运动还是向中心轴线方向运动,从进口截面进入旋流器内到达器壁或中心轴线所需的停留时间要远大于固体颗粒所需的停留时间。这时采用双锥结构不仅可以满足较长停留时间的要求,而且可使较大尺寸的液滴在大锥角段分离,较小尺寸的液滴在小锥角段分离。这样在一个旋流器内就达到了双级分离效果,除此之外,大锥段还可以起到降低压降的效果。

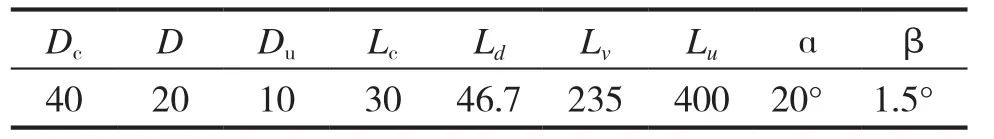

表1 旋流器基本尺寸/mm

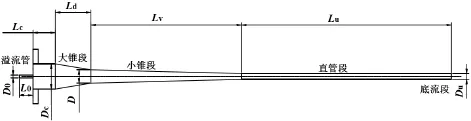

水力旋流器的基本结构见图1,由圆柱体、大椎体、小椎体、溢流管、尾管和2个互成180°的矩形切向进口组成。溢流管在圆柱体的上端与顶盖连接,进料口在圆柱体上部沿侧面切向进入圆柱腔内。本文所探讨的旋流器基本尺寸如表1所示,改变直径参数表如表2所示。

水力旋流器工作原理是利用2种混合在一起但互不相溶的液体之间的密度差在水力旋流器内进行离心分离。首先,液体从切向高速进入旋流腔,在腔内急剧旋转,产生强烈的涡流,后面由入口处进来的液体推动着旋流腔内的液体边旋转边向下运动,其运动呈螺旋形。这些旋转着的液体向下进入大锥角锥体段后,随着旋流器内径的逐渐减小,若忽略摩擦,根据角动量守恒,则液流的旋转速度不断加大,经过较短的大锥角圆锥段后,迅速地过渡到长度较大、锥角较小的小锥角段,大小锥角段是发生分离的主要区域,由于液体产生涡流运动时,沿径向方向的压力分布不等,边界处较高,核心区域较低,这样会对连续相液体中的液滴产生一个向心压差,这种径向压力差的综合作用结果,使得有密度差的两相介质在旋流器内部得到有效的分离[1]。

图1 除油水力旋流器结构图

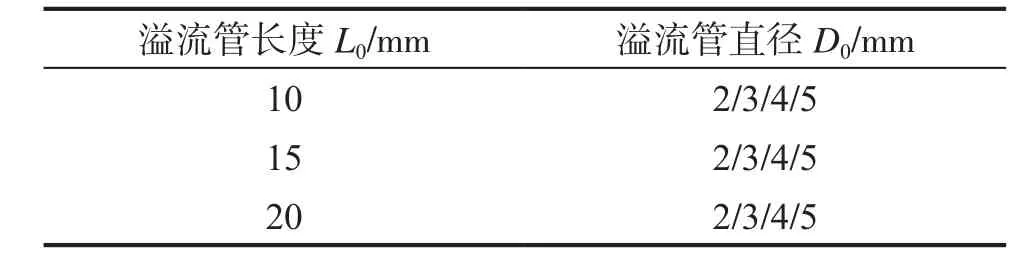

表2 直筒式溢流管改变直径参数表

2 计算模型及方法

2.1 网格划分及湍流模型的选择

由于分离器为三维立体结构,并且为多连通区域,不能直接采用结构网格进行网格划分。为此将分离器划分成5个区域,分别为入口部分、柱段部分、锥段部分、溢流部分和底流部分。溢流管、柱体部分、锥体部分和底流管都为轴对称结构,其为规则形状,所以此4个部分都可以采用六面体结构进行划分。

雷诺应力模型完全摒弃了用各向同性的湍流粘度来计算湍流应力,而是考虑了湍流各向异性的效应,特别是旋转效应、浮力效应、曲率效应等,得到的油水质量损失就相应要小一些,故本文选用雷诺应力模型。

2.2 边界条件

根据旋流器的实际情况定义如下的边界条件:

1)油水两相流体在入口处均匀混合,根据已知的流量和油水两相的体积分数确定出两相的入口速度,法向加速度分量为9.81m·s-2,其他两个方向加速度分量为零;

2)混合液中含油浓度5%,分流比为8%;

3)固壁按无滑移边界条件处理,即速度和湍流度均为零;

4)介质的组成成分及相关的物性参数:连续相介质为水,密度998.2kg·m-3,黏度为0.001003Pa·s;分散相介质为油,密度为834.1kg·m-3,黏度为0.002233Pa·s。

3 溢流口直径的模拟结果分析

3.1 溢流口直径对密度的影响

分析模拟结果所得的轴向截面油水相密度分布云图如图2所示。

图2 轴向截面油水相密度分布云图

观察分析图2,从以上4种直径的油芯柱可以看出,油水主要在旋流器的柱段分离,随着溢流管直径的增加,溢流管处油相密度先增大后减小。这是因为对于给定的底流口直径,底流口的流通面积是固定的,不断增加的溢流管直径相应增大了溢流管的流通面积,使油相可以顺利排出,但随着溢流管直径的继续增大,会导致一部分水相从溢流管排出,从而降低分离效率。由图2可以看出溢流管直径为3mm时,油相在溢流管更加集中。

3.2 溢流口直径对压差的影响

分析模拟结果所得的溢流口直径对压差的影响如图3所示。

图3 溢流口直径对压差的影响

由图3可以看出,同一旋流器溢流口直径越大,压差越小。这说明溢流口直径的大小也会影响旋流器能耗。但溢流口直径减小,压差上升幅度很小,所以改变溢流口直径对压差的影响可以忽略。溢流口直径越大,在相同入口流量和操作压力下,溢流量就多,则底流量减少,压差降低,其变化幅度不大,也说明了旋流器的分流比(溢流口流量与入口流量之比)基本上不受溢流口直径大小影响。

3.3 溢流口直径对分离效率的影响

分析模拟结果所得的溢流口直径与分离效率的影响图如图4、图5所示。图4是溢流管长度一定时,图5是入口速度一定时。

图4 不同速度下直径与分离效率的关系曲线

图5 不同长度下直径与分离效率的关系曲线

如图4所示,当溢流管长度一定时,不同速度下的直径与分离效率曲线的趋势是一样的,说明速度对分离效率的曲线影响很小,由图4可知,溢流管直径为3mm所对应的分离效率最大。由图5可知,当速度一定,溢流管长度不同时,溢流管直径为3mm所对应的分离效率也是最大的,说明溢流管长度对分离效率的影响也是很小的。

研究表明,减小溢流口直径能提高旋流器的脱水效率,而引起的压降略有上升,可忽略不计。但是,溢流口直径不是越小越好,直径过小,中心油核不能顺利从溢流口中排出;若溢流口直径过大,液体过早倒流,过多的液体沿旋流器端面流入溢流出口,所以溢流口直径过小或过大都会导致分离性能变坏。所以溢流管直径为3mm时分离效率最大。

4 结论

1)减小溢流口直径能提高旋流器的脱水效率,而引起的压降略有上升,可忽略不计。

2)溢流口直径不是越小越好,直径过小,中心油核不能顺利从溢流口中排出;若溢流口直径过大,液体过早倒流,过多的液体沿旋流器端面流入溢流出口,所以溢流口直径过小或过大都会导致分离性能变坏。

3)当主直径为20mm,溢流管直径为3mm时分离效率最大,满足经验公式D/(5~8.5)。

[1] 姜宝山.油田含油水处理新工艺及配套技术研究[D].大庆:大庆石油学院,2003.

[2] 蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[3] 赵立新,李枫.离心分离技术[M].哈尔滨:东北林业大学出版社,2006.

[4] 舒朝晖,易经纬.液-液分离水力旋流器的理论研究进展[J].石油化工设备,2006,35(2):57-61.

[5] 吕宪俊,崔学奇,邱俊.水力旋流器的结构参数与分离性能研究[C].//第十三届全国粉体工程及矿产资源高效开发利用研讨会论文专辑[A].北京:中国非金属矿工业导刊,2007,70-74.

[6] 柳玉晖,任相军,王振波,等.轴流式气液旋流分离器压降计算[J].石油化工设备,2010,39(1):10-13.

[7] 赵庆国,张明贤.水力旋流分离技术[M].北京:化学工业出版社,2003.

[8] 任相军,王振波,金友海.轴流式气液旋流分离器分离性能试验研究[J].石油化工设备,2009,38(3):16-20.

[9] 倪玲英.溢流口直径对原油预分水旋流器性能的影响[D].东营:中国石油大学(华东),2001.

Numerical Simulation for Influence of Overflow Pipe Diameter on Hydro Cyclone Separation Efficiency

NIU Wei

((Mechanical Engineering College,Xi 'an Shiyou University,Xi 'an 710065, China)

Under the condition of overfow pipe length L0being set to 10 mm, 15 mm, 20 mm respectively, straight cylindrical hydro cyclone of different diameter were simulated by Fluent software, and thus the pressure drop and separation effciency under different inlet velocity were got.The results showed∶ when the overfow pipe diameter was 3mm, the separation effciency of cyclone was the highest.When cyclone main diameter D was constant, the diameter that made the highest cyclone separation effciency was certain, and also satisfed the empirical formula D/(5~ 8.5).

overfow pipe; hydro cyclone; numerical simulation; separation effciency

TE 96

A

1671-9905(2015)01-0045-04

牛伟(1985-),男,西安石油大学动力工程专业在读硕士研究生,主要从事流体机械及测量设备的研究,E-mail: happyniuwei66@126.com,电话:15991277719

2014-11-13