基于脱硫系统拆除旁路挡板的增压风机试验

2015-01-12黄卫军

黄卫军

(1.华北电力大学,北京102206;2.江苏国华陈家港发电有限公司,江苏盐城224631;3.神华国华(北京)电力研究院有限公司,北京100025)

基于脱硫系统拆除旁路挡板的增压风机试验

黄卫军1、2、3

(1.华北电力大学,北京102206;2.江苏国华陈家港发电有限公司,江苏盐城224631;3.神华国华(北京)电力研究院有限公司,北京100025)

对燃煤机组的石灰石-石膏湿法脱硫系统进行改造,拆除了脱硫系统的烟气旁路挡板,单台增压风机的运行,降低了机组运行可靠性。为了应对增压风机跳闸后机组的快速减荷,经过热控逻辑优化和风烟系统冷态试验、风烟系统热态试验,对某型机组的增压风机进行了系统测试,为同类机组的改造提供借鉴。

超超临界机组;增压风机;快速减负荷;保护逻辑;试验

0 概 述

采用石灰石-石膏湿法脱硫燃煤发电厂的脱硫系统,原设计有旁路挡板,由2台引风机抽出的烟气合并后分成两路,一路由增压风机增压,送入吸收塔反应后进入烟囱排至大气,另一路经旁路挡板直接进入烟囱。国家环保部环办2010年91号文“关于火电企业脱硫设施旁路烟道挡板实施铅封的通知”下发后,燃煤发电厂逐渐取消了脱硫旁路挡板,因此在原热控逻辑保护设置下,单台增压风机运行降低了机组的可靠性,一旦增压风机跳闸,将导致锅炉MFT。在最小的投资成本下,实现增压风机跳闸快速减负荷(RB)功能,由引风机克服烟气至脱硫系统沿程阻力[1],可以避免增压风机跳闸后机组与电网解列。

1 设备简况

某厂2×660MW机组锅炉为超超临界参数变压直流炉,型号为SG-2037/26.15M626。送风机为动叶可调轴流风机,型号GU15238-01,全压升3995Pa。引风机为静叶可调轴流风机,型号YA16648-2F,全压升6511Pa。增压风机为动叶可调轴流式风机。脱硫及主机DCS系统均采用EDPF-NT分散控制系统。

2 实现增压风机RB功能逻辑优化

2.1 脱硫侧逻辑优化

(1)增加增压风机停止后联开增压风机动叶至100%逻辑。

(2)取消增压风机停止保护关闭原烟气进口挡板。

(3)取消增压风机停运延时30s联关净烟气进口挡板。

(4)取消浆液循环泵全停联跳增压风机,浆液循环泵全停送至主机MFT。

(5)增加原烟气进口挡板前温度大于160℃延时20min或者大于180℃延时3s跳MFT(原保护跳闸增压风机,由增压风机跳闸触发MFT)。

(6)增加增压风机停止后,若3台浆液循环泵均运行,则联跳B浆液循环泵,保留2台运行,以减少烟气阻力。

(7)为了防止脱硫侧烟气被切断,引起增压风机前烟道超压,造成烟道损坏,增加原烟气挡板门关闭、净烟气挡板门关闭,且增压风机入口压力高时MFT,即增压风机运行60s后,原烟气挡板门关闭(原烟气挡板门全关与上原烟气挡板门全开取非)延时2s或增压风机运行60s后,净烟气挡板门关闭(净烟气挡板门全关与上净烟气挡板门全开取非)延时2s,且增压风机入口压力大于1600Pa延时3s,MFT动作。

2.2 主机侧逻辑优化

(1)取消增压风机跳闸MFT;

(2)取消增压风机跳闸联跳A、B引风机;增加脱硫来跳主机联跳A、B引风机;

(3)取消增压风机停止联锁关引风机入口挡板;

(4)取消增压风机停止超驰关A、B引风机静叶;

(5)取消增压风机停止联关A、B引风机出口挡板;

(6)取消增压风机停止联跳A、B送风机;

(7)取消增压风机停止超驰开A、B送风机动叶;

(8)取消增压风机停止联开送风机出口挡板;

(9)增加增压风机RB逻辑:RB触发机组负荷大于350MW,目标负荷300MW,负荷速率为1320.0MW/min,RB切磨时间为0s,RB目标压力值为17MPa,滑压速率为1.7MPa/min,RB时投CD层油枪;

(10)增加增压风机RB动作时,引风机静叶调节指令增加15%的前馈量,60s后,以每秒0.02%的速度恢复,引风机指令最大上限90%。

3 增压风机跳闸RB试验

3.1 风烟系统冷态试验

3.1.1 增压风机动叶全行程时间测试

增压风机在停运状态,全开、全关动叶,测试动叶全行程时间。目的在于掌握增压风机跳闸时,动叶全开时间对引风机出力的影响。测试结果:增压风机动叶全开时间33.3s,全关时间31.3s。当机组负荷大于60%时,增压风机动叶开度一般在60%以上。当增压风机跳闸时,动叶至全开时间不超过15s,满足引风机克服系统阻力的条件,可避免锅炉灭火。

3.1.2 增压风机停运,动叶全开,引、送风机最大出力试验

该试验主要测试增压风机停运时,脱硫系统阻力及引风机最大出力。

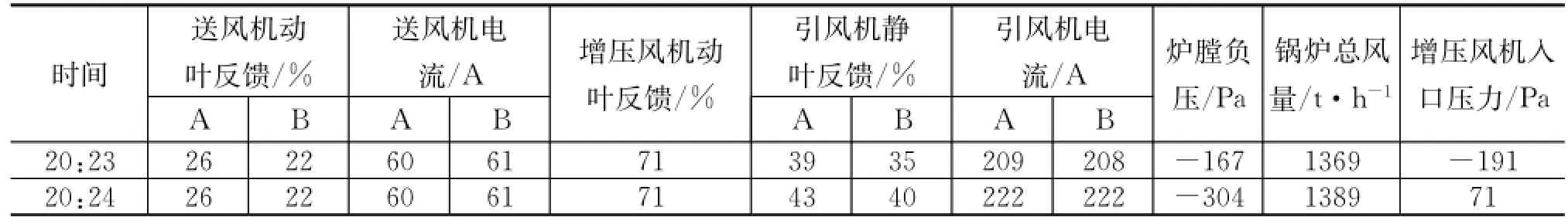

增压风机停运状态,其动叶开度100%。引、送风机运行,逐渐增加引、送风机出力,提高锅炉总风量,当增压风机入口压力逐渐升至980Pa时,锅炉总风量达1482t/h。试验数据,如表1所示,引风机额定电流为442A。

表1增压风机停运工况下引风机最大出力试验

由于冷态试验时的环境温度较低,引风机出口风温为12.8℃,实际运行时排烟温度一般为125~150℃。增压风机在最大体积流量工况下,锅炉总风量将有所降低。此时,浆液循泵不具备启动条件。当浆液循泵被启动后,系统阻力将进一步增加,一定程度上制约了引风机的出力。查询该电厂二号机组300MW负荷所对应锅炉风量历史曲线,约为1100 t/h。分析认为,增压风机动叶全开的烟气流通能力,可满足300MW负荷下的机组运行。

此工况下,就地观察增压风机转速,约为200~350r/min,方向为正向。

3.1.3 50%额定负荷风量下,增压风机RB冷态试验

该试验主要测试运行中增压风机跳闸时,系统参数扰动情况,掌握热控调节品质。

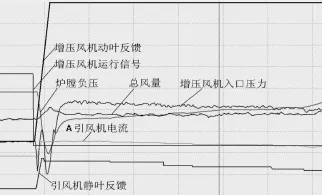

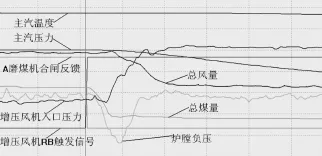

模拟机组的运行状态,锅炉风量为917t/h,增压风机动叶开度为35%,A、B引风机电流均为171 A,炉膛压力-90Pa,增压风机入口压力-159Pa,就地手按增压风机事故按钮,测试所得的运行曲线,如图1所示。

图1增压风机RB冷态试验

增压风机跳闸后,由于受增压风机转子惰走影响,此时增压风机仍有出力。所以全开增压风机动叶时,增压风机出力增加,入口压力由-159Pa下降至-454Pa;但增压风机RB动作时,引风机静叶调节指令增加15%的前馈量,故随后增压风机入口压力呈上升趋势,最大至23Pa。分析炉膛压力曲线变化,引风机静叶开度增加15%开度后,一直呈下降趋势,最大下降至-1467Pa,1min后,引风机静叶以每秒0.02%的速度恢复,炉膛负压恢复正常。此过程中,增压风机动叶开大至65%~88%时,增压风机惰走出力增加,增压风机入口下降至-774Pa,之后逐渐变为正压,至527Pa,此压力下脱硫系统可以承受。脱硫系统阻力增加后,引风机出口压力升高,在总风量为953t/h的工况下,未造成引风机抢风。

3.2 风烟系统热态试验

3.2.1 风烟系统定值扰动试验

(1)增压风机入口压力扰动试验

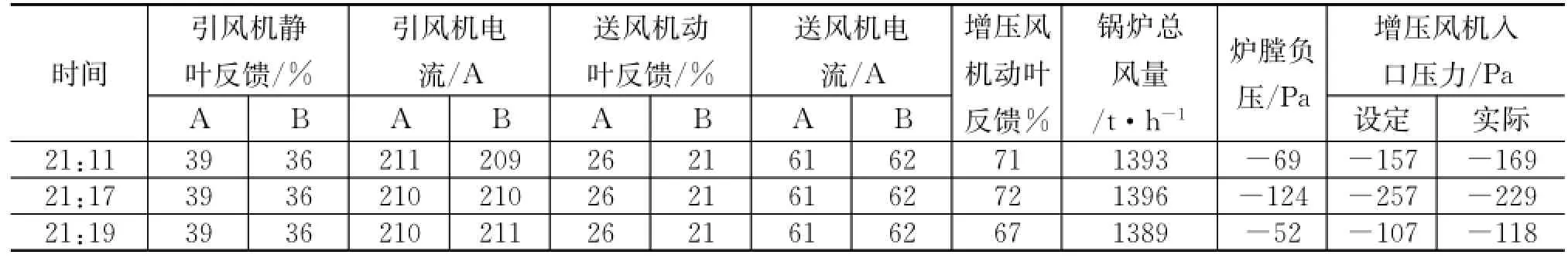

该试验测试增压风机调节特性,测试增压风机调节对炉膛负压的传递函数。负荷为500MW时,引风机静叶自动控制,送风机动叶自动控制,增压风机动叶自动控制,增压风机入口压力设定值为-157 Pa,实际值-169Pa。再将增压风机入口压力分别设定为-257Pa、-107Pa,在稳定工况下,进行增压风机入口压力扰动试验。试验数据,如表2所示。

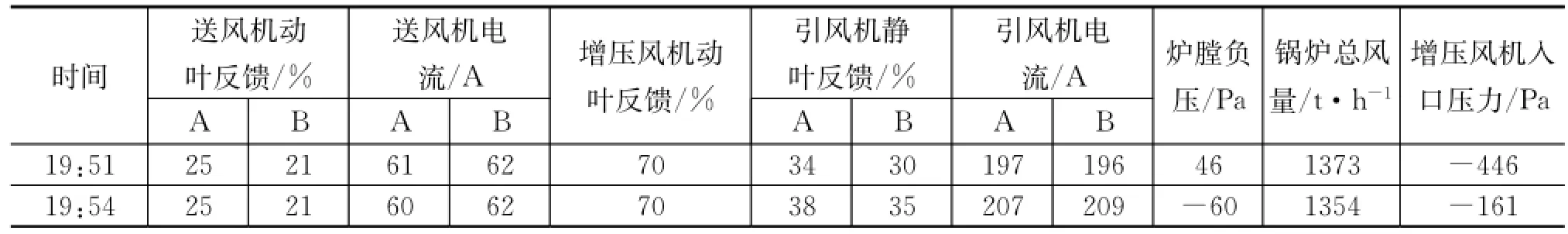

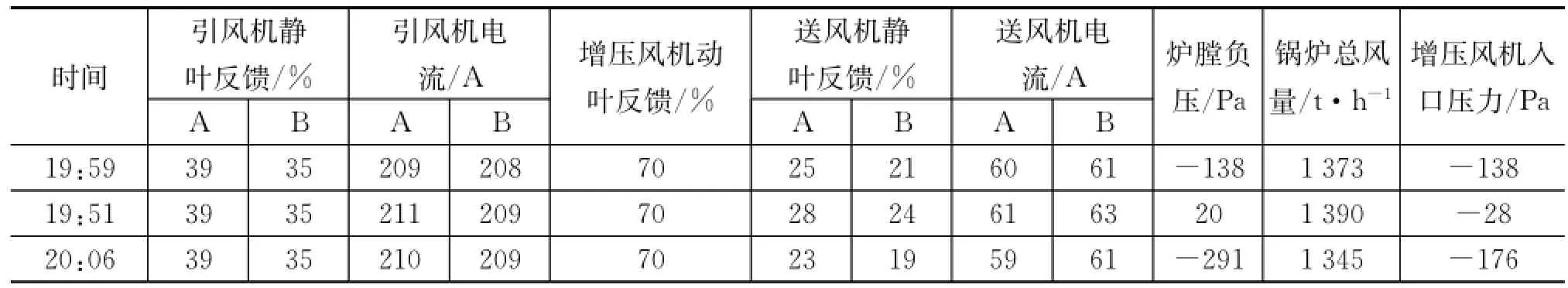

(2)引风机静叶扰动试验

该试验测试炉膛负压及增压风机入口压力的变化趋势,得到引风机静叶开度对炉膛负压和增压风机入口压力的传递函数。负荷为500MW时,增压风机动叶手动控制,送风机动叶手动控制,引风机静叶手动控制。在稳定工况下,手动调控比较迅速,减少引风机静叶开度5%。试验数据,如表3、表4所示。

表2增压风机入口压力扰动试验数据

表3引风机静叶扰动试验数据(1)

表4引风机静叶扰动试验数据(2)

(3)送风机动叶扰动试验

该试验中,根据送风机动叶开度的变化,得到炉膛负压和增压风机入口压力的传递函数。负荷为500MW时,增压风机动叶手动控制,引风机静叶手动控制,送风机动叶手动控制。在稳定工况下,增加手动送风机动叶3%、手动阶跃关小5%。试验数据,如表5所示。

(4)增压风机动叶扰动试验

测试炉膛负压及增压风机入口压力的变化趋势,得到增压风机动叶对炉膛压力和增压风机入口压力的传递函数,得出炉膛压力和增压风机入口压力产生变化的时间(即纯迟延)。负荷为500MW时,引风机静叶手动控制,送风机动叶手动控制,增压风机动叶手动控制。在稳定工况下,分别手动、迅速阶跃增加、减少增压风机动叶开度5%。试验数据,如表6所示。

(5)炉膛负压扰动试验

测试引风机、增压风机的调节特性。负荷为500 MW时,引风机静叶为自动控制,送风机动叶为自动控制,增压风机动叶为自动控制。炉膛压力设定值为-100Pa,改为-200Pa;稳定后,将炉膛负压由-200 Pa再改为-20Pa。扰动试验数据,如表7所示。

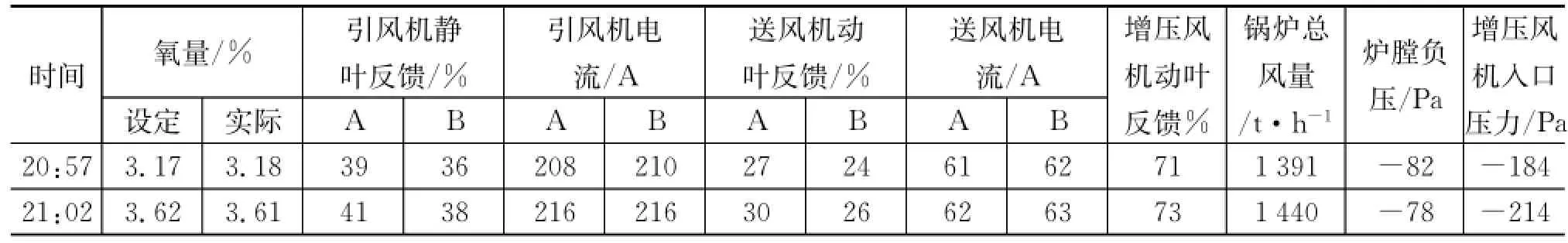

(6)炉膛氧量扰动试验

测试炉膛负压及增压风机入口压力的变化趋势,得到送风机动叶开度对炉膛压力和增压风机入口压力的传递函数,得到炉膛压力和增压风机入口压力产生变化的时间(即纯迟延)。负荷为500MW时,引风机静叶自动控制,送风机动叶自动控制,增压风机动叶自动控制,氧量设定值为3.17%,实际值为3.17%。保持引风机静叶、增压风机动叶开度不变,将氧量设定手动阶跃提高0.05%。氧量扰动试验数据,如表8所示。

表5送风机动叶扰动试验数据

表6增压风机动叶扰动试验数据

表7炉膛负压扰动试验数据

表8炉膛氧量扰动试验数据

将测试数据导入MATLAB中进行最小二乘法拟合,获取动态模型。对风烟系统调节耦合关系进行优化。

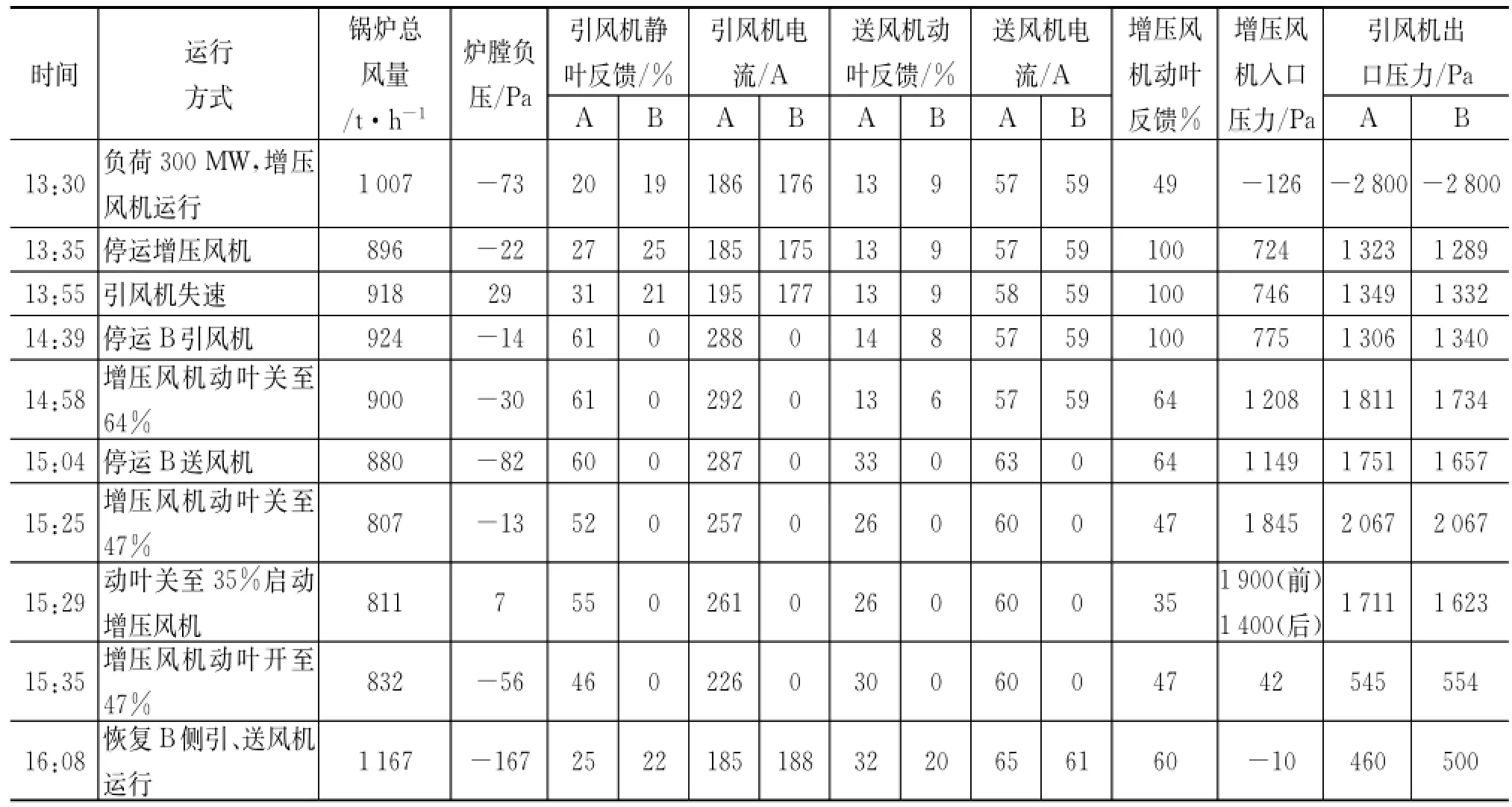

3.2.2 风烟系统热态阻力试验

测试机组在RB目标负荷下,增压风机停运时脱硫系统的阻力情况,测试增压风机跳闸过程中系统的扰动情况;通过调整送风量,测试风烟系统带负荷能力;测试增压风机动叶最低启动开度,以及启动时对系统参数的扰动。热态阻力试验数据,如表9所示。

负荷为300MW时,增压风机停运,动叶超弛全开,增压风机入口压力最低下降至-1086Pa,然后开始上升,上升至724Pa,并稳定。鉴于增压风机RB冷态试验时引风机静叶调节指令增加15%的前馈量,导致炉膛负压下降过多,因此取消该前馈量,引风机静叶自动调节,炉膛负压最低下降至-351 Pa,然后开始上升,最大上升至357Pa,逐渐调节稳定在-98Pa。试验时间至13:55,引风机失速,2台风机无法并入运行,停运B侧引风机。

在准备启动增压风机的过程中,当其动叶关至64%时,增压风机入口压力上升至1208Pa,虽然设计耐压4kPa以上,考虑到设备长时间运行存在一定的腐蚀现象,为防止进一步关小增压风机动叶可能导致其入口风道的损坏,需要降低锅炉总风量,以降低烟气量。另外,2台送风机的设计出力偏大,动叶开度分别为13%和6%,再关小动叶无法降低送风机出力,将B侧送风机停运,锅炉总风量由900 t/h降低至800t/h。试验时间至15:29,增压风机动叶由45%关至35%,启动增压风机,再将增压风机动叶开至44%,增压风机启动电流3000A,返回时间4s,增压风机入口压力最大上升至1830Pa,最后稳定在467Pa,炉膛负压由-46Pa波动到-166 Pa,启动成功。

3.2.3 增压风机RB热态试验

负荷为500MW时,机组为CCS运行方式,A、B、C、E磨煤机运行,总煤量182.6t/h,锅炉总风量为1417t/h,炉膛负压-69Pa,主汽压为21.3MPa,主汽温度568℃,再热汽温度562℃(由于准备停机,故汽温偏低),增压风机动叶开度70.5%。就地停运增压风机,触发RB动作,增压风机动叶自动全开,机组由CCS方式切至TF方式,目标负荷300 MW,降负荷率1320MW/min,目标汽压17MPa,滑压速率1.7MPa/min,A磨煤机跳闸,保留3台磨煤机运行,投CD层油枪,燃料主指令为135t/h,总风量降至1049t/h,负荷降至379MW,炉膛负压最低降至-910Pa,增压风机入口压力最大至880Pa,主汽温度降至564℃,再热汽温降至551℃。增加风机RB试验曲线,如图2所示。

试验过程中,送风机自动、引风机自动、一次风机自动、给水自动调节状态良好。

表9风烟系统热态阻力试验数据

图2增压风机RB试验曲线

4 结 语

燃煤发电厂烟气脱硫系统取消旁路烟气挡板后,在原热控保护逻辑设置下,单台增压风机运行降低了机组运行的可靠性。通过优化热控逻辑,对设备运行特性、热控调节品质进行一系列摸索试验,实

TestoftheBoosterAirBlowerBasedontheRemovaloftheBypass DamperontheDesulfurizationSystem

HUANGWei-jun1、2、3

(1.NorthChinaElectricPowerUniversity,Beijing102206,China;2.JiangsuGuohuaChenjiagangPowerGenerationCo.,Ltd,Yancheng224631,JiangsuProvince,China;3.ShenhuaGuohua(Beijing)ElectricPowerResearchInstituteCo.,Ltd,Beijing,100025,China)

ThelimestonegypsumwetFGDsystemofcoalfiredunitisreformed,andthefluegasbypassdamperis removed,butthereliabilityoftheunitisreduced.Inordertodealwiththeturbineboosterfantripquicklyafter unloading,afterthermalcontrollogicoptimizationandcoldairsystemairsystemtest,thermaltest,boosterfanofa unitofsystemtesting,andprovidereferencefortransformationofsimilarunits.

ultra-supercriticalunit;boosterfan;fastrunback;protectionlogic;test

TK223.27

A

1672-0210(2015)04-0011-06

2015-03-11

姓名:黄卫军(1980-),男,东北电力大学,工程师,华北电力大学在读工程硕士,锅炉运行工程师。