输油管道腐蚀缺陷评估与剩余寿命预测

2015-01-12

1长庆油田采油八厂 2新疆油田分公司陆梁油田作业区 3新疆油田分公司石西油田作业区 4长庆油田第六采气厂 5青海油田分公司采油二厂

输油管道腐蚀缺陷评估与剩余寿命预测

代辉1杨磊2李涛3田知密4徐方5

1长庆油田采油八厂 2新疆油田分公司陆梁油田作业区 3新疆油田分公司石西油田作业区 4长庆油田第六采气厂 5青海油田分公司采油二厂

选择局部高风险管段对某输油管道进行漏磁检测作业,统计管线腐蚀缺陷周向位置分布,结合腐蚀检测数据,建立了ASME-B31G腐蚀缺陷容限尺寸模型。由统计数据分析表明,腐蚀缺陷深度和缺陷长度分别满足指数分布、对数正态分布,采用拟合的方法得到径向腐蚀速率计算公式。结合容限尺寸模型对腐蚀缺陷部位的剩余强度进行了评价,采用概率的方法对局部管道进行了失效概率的预测计算。结果表明:该输油管道的腐蚀较为严重,在目前的工作压力下,管段上的中度缺陷有一定的安全余量,对管道的安全操作不构成威胁;但在设计压力下,一些中度缺陷的剩余强度不能满足要求,需要进一步评估。

管道;腐蚀缺陷;剩余强度;失效概率;预测计算

某输油管道全长200.6 km,全线共5座输油站,管线采用Ø368 mm×12 mm、Ø368 mm×9 mm两种规格的20#钢管。采用S52涂料对全程正常地段防腐,沼泽、低洼等地段共35 km采用钢塑聚乙烯包复管,穿江部分1.5 km采用三层PE防腐。为保证该管道的安全运行,对局部高风险管段进行漏磁检测作业,结果显示腐蚀缺陷总数为1 254个,其中重度缺陷154个,占12.28%;中度缺陷368个,占29.35%;轻度缺陷683个,占54.47%;轻微缺陷49个,占3.91%。正是由于这些腐蚀缺陷的存在,严重削弱了管道强度。

1腐蚀缺陷统计

对于此次漏磁检测结果,用以下四个等级区分缺陷的腐蚀程度[1]:轻微,腐蚀面积<10%;轻度,腐蚀面积10%~25%;中度,腐蚀面积25%~50%;重度,腐蚀面积>50%。

从缺陷沿管道周向位置的分布图可以看出,在两侧缺陷非常少,即时钟1~2点及10~12点附近,也就是在管道的上顶部附近;绝大部分缺陷集中在中间,即管道下部4~7时钟点位置,这是由于底部的管道容易积水,从而导致电化学腐蚀的缘故。

2腐蚀缺陷的评估

2.1 剩余强度评估方法

管道的腐蚀主要受环境和结构因素的影响,缺陷的长度和深度是估算失效程度的两个关键参数。图1所示为理想缺陷的截面示意图[2]。

图1 理想缺陷截面示意图

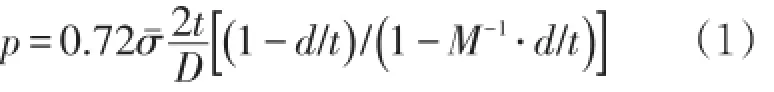

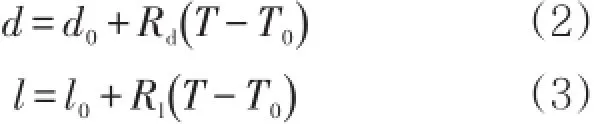

目前,对剩余强度的评价方法较多,这里选取ASME B31G准则来确定含缺陷管道的容许压力[3]。在这个方法中,腐蚀管道的容许压力基本公式为

其中:

式中σˉ为管材的流变应力(MPa);D为直径(mm);t为壁厚(mm);d为缺陷深度(mm);l为缺陷长度(mm);M为鼓胀因子;SMYS为对管材规定的最小屈服极限(MPa)。

2.2 容限尺寸曲线

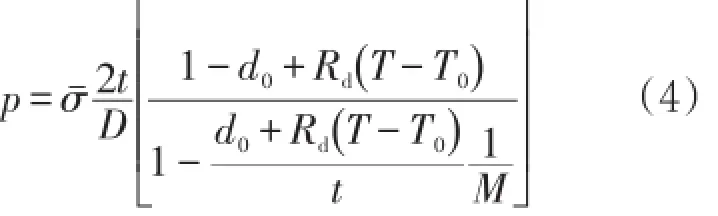

管道设计压力为6MPa,当前工作压力为4.6MPa,比设计压力低。图2为建立的管道的容限尺寸曲线,在曲线下方为安全区域,如果缺陷位置在曲线以下,说明该缺陷可在管道容忍的位置上,即正常存在;与此相反,若缺陷是在曲线以上不安全区域,应该立即修复[4]。

图2 管道的容限尺寸曲线

从图2可以看出,缺陷的深度大于壁厚50%时,都位于容限曲线断裂比=0.5(设计压力)以下,这表明管段上只允许存在一些较短长度的腐蚀缺陷;而在目前操作压力下,不能简单地通过位于容限曲线断裂比=0.5以上来确定单个严重的缺陷位置,也不一定是所有的严重缺陷都需要进行维护,应根据操作压力下有缺陷的部件的位置和具体尺寸,来确定其是否可以通过检验。对于轻微缺陷,深度小于壁厚50%,都可容忍它们的存在;但对于防腐涂层导致的局部腐蚀缺陷,在条件成熟时,需要选择性地挖掘一些管段,进行防腐蚀涂层修复。

2.3 剩余强度评估

为了准确地了解各腐蚀缺陷部位,分别评估了每个缺陷部位的剩余强度和剩余寿命。

含缺陷管道的剩余强度的评价过程为:确定腐蚀区域的最大深度并与公称壁厚相比。对于比值>80%,直接选择修理或更换;比值<10%,继续留用;而对于比值为10%~80%,先确定腐蚀区域的纵向长度,分别计算得到缺陷点处的最大操作压力p1,运行压力p2,剩余强度MAOP,从而得到安全系数K,若K<1,则修理或更换。

3失效概率预测

3.1 基本方法

一般不需考虑腐蚀缺陷在周向的宽度,因为其对管线的承压能力影响很小,故缺陷的深度和长度被看作是描述管线腐蚀缺陷的两个基本参数。由于缺陷的范围会随着腐蚀作用而逐年扩大,因此取最近一次(T0)检测的缺陷深度(d0)、长度(l0)、径向腐蚀速率(Rd)、轴向腐蚀速率(Rl)来计算服役若干年(T)后腐蚀缺陷的深度和长度,分别为

缺陷管线的爆破压力方程为

由上述公式可知,参数分布的平均值和标准偏差均已知,因此,建立极限状态函数为

式中pL为工作压力(MPa)。

用式(5)确定的极限状态计算管道的失效概率。

3.2 腐蚀速率

由统计数据分析表明,腐蚀缺陷深度和缺陷长度分别满足指数分布、对数正态分布。通过缺陷的深度和长度与管道的运行时间的比值,求得管道腐蚀速率基本数据,利用拟合方法得到其计算公式。其中,在整个管段进腐蚀缺陷统计的是轴向腐蚀速率,每公里内进行径向腐蚀率统计。

3.3 失效概率预测

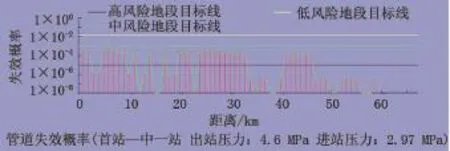

基于可靠性的评定方法要求失效概率应该等于或小于规定的目标失效概率,也称为目标安全水平。目标安全水平定义为对于一个可以为公众接受的最大失效概率,它是一个与管道安全程度的概率描述相联系的名义参考值。API579推荐的目标失效概率见表1,对超过这一目标失效概率值的管道,应采取措施改善管道的安全状况。

表1 API579推荐的目标失效概率

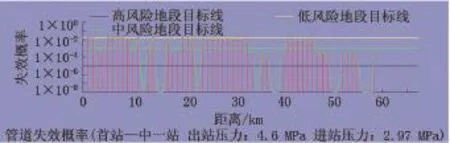

采用上述方法对该输油管道局部约60 km管段进行了预测计算,包括5年、10年后管道的失效概率预测情况,结果见图3~图5。

图3 检测时管道失效概率

图4 5年后管道失效概率

图3表明,在检测的当时,管道的失效概率低于中风险地段的目标值,但高于高风险地段的目标值,表明管道的安全状况基本符合要求,但仍存在发生失效的风险。图4表明,5年后,大部分地段上管道的失效概率接近或超过2.3×10-2的目标值,管道失效概率太高,不符合要求,应采取措施维修出现腐蚀缺陷的管段;图5示意性地给出了10年后管道失效概率的预测结果。

10.3969/j.issn.1006-6896.2015.8.008