矩形加肋板线性弯曲的无网格模拟与实验分析

2015-01-11彭林欣

梁 宁,彭林欣

(广西大学 土木建筑工程学院,广西 南宁530004)

式中,k 为剪切校正系数,通常取

且 有

0 引 言

加肋板制作简便且有着很高的刚度-重量比,目前在航空、船体以及岩体边坡工程等重要领域当中得到广泛的应用。肋条的存在使板承受变形的能力得以加强,而整体消耗的材料却不会很多,在很大程度上提高了结构的效率。因此,国内外的诸多学者也非常重视对加肋板各方面力学性能的研究。国外学者Lars 与Jostein[1]通过不同强度标准研究了加肋板的局部与全局弯曲问题,从而给出了加肋板的极限强度弯曲的半解析法。Dow 和Smith[2]建立起加肋板屈曲以及达到屈服破坏时的连续失效模型。Shahed 等[3]通过有限元法,根据弹性力学问题作了加肋板的屈曲分析,从而确定了屈曲阶段的应力分布。国内对加肋板的研究较少,王震鸣等[4-5]研究了加肋板在出现金属缺陷以及为复合材料时,面板在局部发生屈曲时有效刚度的问题,得出了加肋板的面板发生局部屈曲时的载荷大小。在实验研究上,张涛、刘土光等[6]对有裂纹加肋板的裂纹稳态做了有限元模拟与实验研究,说明了肋条的合理布置在很大程度上可以减小裂纹的应力强度因子。骆寒冰等[7]进行了加肋板楔形体入水砰击实验,研究砰击压力与加肋板动力响应的规律。谢富原等[8]针对T 形的加肋板在成型中的压力分布以及树脂流动情况做了实验研究,结果发现了肋条的不同分布对压力存在极为明显的影响。

本文利用无网格法[9-10],并结合实验对加肋板的线性弯曲进行分析。先通过移动最小二乘法[11-13]建立板与肋板的势能泛函,然后位移协调条件把两者的势能泛函进行叠加,最终得出了整个加肋板线性弯曲的控制方程[14-16]。并做了加肋板三点弯曲实验,实验分为不同肋条数以及不同边界条件,把无网格法计算得出的结果与实验结果以及ANSYS 有限元解进行对比。

1 加肋板的无网格离散方案

如图1 为加肋板整体结构模型,在板的一侧布置有平行于x 方向与y 方向的肋条。该加肋板经节点离散后,所形成的无网格模型如图2 所示。所有节点均相互独立,板上节点的自由度有:u0p,v0p,w0p,φpx,φpy,其中u0p、v0p与w0p分别为板上节点沿x,y,z 方向的位移,φpx、φpy分别为板上节点绕y 方向与x方向的转角。对于x 向肋条与y 向肋条上节点的自由度分别是:u0sx,wsx,φsx与u0sy,wsy,φsy。

图1 加肋板Fig.1 Stiffened plate

图2 加肋板无网格模型Fig.2 The mesh-less model of stiffened plate

2 加肋板位移场近似

由一阶剪切变形理论与移动最小二乘近似,得出板的位移场近似为:

x 与y 肋条的位移场分别为:

3 势能泛函

式中,k 为剪切校正系数,通常取

且 有

加肋板的总势能泛函表示为:

4 位移协调条件

以y 向肋条为例来说明板与肋条之间位移协调关系,如图3 所示。

图3 板与y 向肋条截面Fig.3 Section of plate and y-stiffener

在y 向肋条上的一个节点s,其平板上与s 有着相同x 与y 坐标必定存在一点p,这两点的位移有着如下的关系:

在板与肋条相接触的公共点c 处,有:

这里p 点不一定是板上节点,在y 向肋条上的每个节点,都能找到板上的一点与肋条上的节点相对应,根据式(8),由移动最小二乘近似,于是有:

由式(11)可得:

同理将式(9)、(10)进行推导,有:

综合式(12)、(13)以及式(14),可将y 向肋条上节点的参数转换到板上节点参数的方程为:

同理,将x 向肋条节点参数转换到板上节点参数的方程为:

5 控制方程与本质边界条件处理

将式(15)、(16)代入式(17),则加肋板总势能泛函的表示式为:

将式(1)、(2)、(3)代入式(7),得:

式(18)根据最小势能原理δΠ=0,可得出加肋板最终的控制方程为:

以上理论推导中的一些未知量与矩阵所表示的含义尚未给出,参照文献[14]即可。式(19)得出的控制方程中,δp为节点的参数,并非节点的真实位移,其边界条件不能直接施加,本文采用文献[17]提出的完全转换法来施加本质边界条件。

6 加肋板三点弯曲实验

经过以上的推导,我们得出了加肋板线性弯曲的控制方程,从中有了理论基础,本小节将通过实验的方法加以论述和分析说明。实验材料选用工业生产的Q235 钢,整块钢板经线切割加工后形成了加肋板。板的尺寸均为115 mm×100 mm×3 mm,其中,板的两端分别多出的10 mm 是为了实验中施加边界条件,肋条尺寸均为95 mm×7 mm×3 mm,试样弹性模量为E=200 GPa,泊松比μ=0.3。根据肋条数不同,试样分为FP、SP1、SP2、SP3 以及SP4 这五种类型,其中FP 为平板,其余四种试样形状与几何尺寸如图4 ~图7 所示。

图4 SP1 实验试样Fig.4 The experimental sample of SP1

图5 SP2 实验试样Fig.5 The experimental sample of SP2

图6 SP3 实验试样Fig.6 The experimental sample of SP3

图7 SP4 实验试样Fig.7 The experimental sample of SP4

实验在最大能加载10 kN 的岛津试验机上进行,通过加载压头,将试验机上点的集中荷载转换为实际的线均布荷载,在试件x=0 m 处加载。边界条件分别为:①两边简支,另两边自由;②两边固支,另两边自由。实验设备如图8 所示。

整个实验设定为每隔0.05 s 进行一次加载,并记录每一时刻加载处荷载的大小以及挠度,在加载过程中,可以通过电脑屏幕看出加载的荷载—挠度的变化曲线。实验过程发现,在所有的试样进行加载中,当电脑上显示的荷载值达到2 kN 时,试样均未能进入塑性变形阶段,属于线性弯曲的范围内。因此,可从实验结果中提取出荷载在0 ~2 kN 之间,每隔0.1 kN 对应的挠度进行实验结果分析,实验结果如表1 所示。

表1 加肋板三点弯曲实验数据1Tab.1 The experimental data of three point bending for stiffened plates

在表1 结果中,我们对比相同边界条件、不同试样的实验结果,如图9 所示。

图9 各试样实验结果Fig.9 The experimental result of all samples

结合表1 与图9 可以看出,由于肋条的存在,从而加强了结构整体的抗弯刚度,结构自身的重量增加得却很少,且肋条数越多,抗弯能力越强,这正好体现了加肋板的优势。对比SP3 与SP4 这两种类型试样,在作用相同荷载,例如简支边界条件下同样是作用2 kN 时,SP3 试样O 点的挠度为0.297 mm,SP4 试样O 点的挠度为0.296 mm,两者的挠度基本一样,因为SP4 试样比SP3 试样多出的肋条中,肋条是平行于y 方向的,该肋条的两端没有施加约束条件,其受力与约束情况与SP3 基本一样,从而造成了这两者实验结果极为相似。

7 数值模拟与实验对比

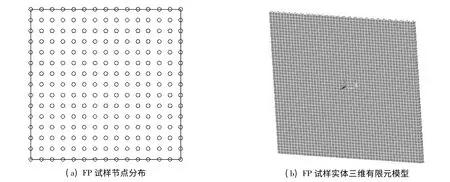

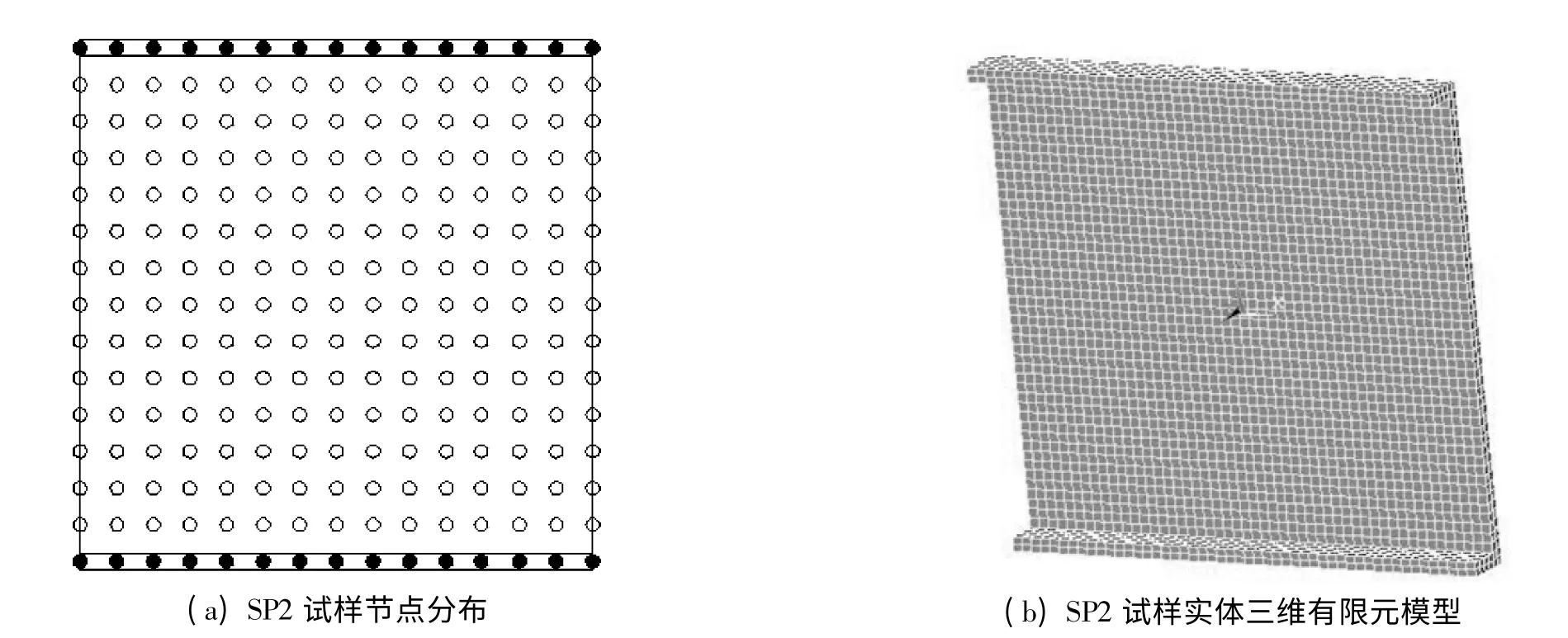

采用C++无网格程序与ANSYS 有限元软件进行以上实验的数值模拟,所有试样的有限元模型采用SOLID45 实体单元,无网格模型采用15×15 均布节点进行离散。各试样类型的无网格节点分布图与实体三维有限元模型如图10 ~14 所示。

图10 FP 试样无网格与有限元模型Fig.10 Meshless and finite element model of FP sample

图11 SP1 试样无网格与有限元模型Fig.11 Meshless and finite element model of SP1 sample

图12 SP2 试样无网格与有限元模型Fig.12 Meshless and finite element model of SP2 sample

图13 SP3 试样无网格与有限元模型Fig.13 Meshless and finite element model of SP3 sample

图14 SP4 试样无网格与有限元模型Fig.14 Meshless and finite element model of SP4 sample

无网格法采用正方形影响域,边长为:l=dnode×c,其中dnode为节点间距,对于板,c=4;对于肋条,c=2。权函数为三次样条权函数,基函数为二次基函数。在ANSYS 有限元实体建模中,FP、SP1、SP2、SP3、SP4 试样的离散单元总数分别为5 000、5 500、5 900、6 300、6 786。经数值模拟计算后得出的数值解与实验结果作比较,如图15 ~19 所示。

图15 不同边界下FP 试样数值模拟与实验结果Fig.15 The results of numerical simulation and test for FP sample by different boundary

图16 不同边界下SP1 试样数值模拟与实验结果Fig.16 The results of numerical simulation and test for SP1 sample by different boundary

图18 不同边界下SP3 试样数值模拟与实验结果Fig.18 The results of numerical simulation and test for SP3 sample by different boundary

图19 不同边界下SP4 试样数值模拟与实验结果Fig.19 The results of numerical simulation and test for SP4 sample by different boundary

由图15 和图17 可看出,FP 试样与SP2 试样的数值解与实验结果非常接近,误差较小。如图20 所示为对应的荷载作用下,无网格解与实验结果误差的绝对值。当荷载作用0.4 kN 且边界条件为固支时,相对于SP2 试样,两者的误差为21.2%,此时为这两种试样在两种边界下,相对于不同荷载时产生的最大误差。其余情况的误差更小,甚至出现只有7%的误差,且误差均小于20%。对于平板试样,由于无肋条,加工简单,只需按尺寸做一次切割即可,而且对整块板厚度的加工能很好的控制,厚度均匀。此外,对于两根肋条的试样,由于肋条分部在平行于自由端边界的两边,制作时只需一次线切割就可完成,从而误差也较小。

由图16、图18 和图19 可以看出,对于SP1、SP3 以及SP4 试样,数值解与实验结果相差却很大。如图21 所示为对应的荷载作用下,无网格解与实验结果误差的绝对值。当荷载作用0.7 kN 且边界条件为简支时,相对于SP1 试样,两者的误差为30%,此时为这三种试样在两种边界下,相对于不同荷载时产生的最小误差。其余情况的误差更大,最大会出现54.5%的误差,对于该情况并不太乐观。主要原因是在加工这三种类型的试样时,需要二次或者更多次的装载才可以完成,这样会造成加工工序的增多,而工序的增多难免会对试样带来不同程度的影响。同时,关于整个实验所有类型试样产生的误差,还应归因为:①加工尺寸不可能完全按照所需要的尺寸那样得出;②实验加载开始前无法确保整个加载压头与板恰好平齐,造成线荷载的不均匀分布;③实验的边界条件难以做到像数值模拟那样理想化,甚至会偏差挺大,因为随着荷载的加大,边界会发生少许的移动。实验与数值解的对比可看出,在同一试样的情况下,固支边界结果的误差比简支边界结果的误差稍大,原因就在于此,随着荷载加大,试样两边会被拉伸,造成边界的不完全固定。而在数值解自身对比上,从图15 至图20 可见,无网格解与有限元解非常接近,误差均小于5%。

图20 不同边界下FP 与SP2 试样无网格与实验结果的误差Fig.20 Error between mesh-less solution and test of FP and SP2 samples by different boundary

图21 不同边界下SP1、SP3、SP4 试样无网格与实验结果的误差Fig.21 Error between mesh-less solution and test of SP1、SP3 and SP4 samples by different boundary

8 讨论与结论

目前对加肋板线性弯曲性能的研究绝大多数集中于数值模拟的分析,而有限元法在其中的应用极为广泛。作为现如今新兴起的无网格法正受到众多学者越来越多的关注,无网格法对加肋板的研究给我们带来很大的参考价值[14,16],这不仅说明了该结构的特点与实用性,也从中验证了无网格法的准确性。然而许多学者在进行数值分析当中却很少结合实验的方法做出进一步的研究,因此本文将理论与实验结合起来对加肋板的线性弯曲行为进行分析,其中发现肋条数、肋条分布位置的不同均能影响结构的刚度,研究中所得出的结论具有实际意义。

①本文以移动最小二乘法与一阶剪切变形理论推导出加肋板线性弯曲的控制方程,通过ANSYS有限元与无网格法做了数值模拟分析。从数值计算可知两种数值解得出的结果非常相近,经过进一步的验证发现了两者在误差的对比当中均小于5%。无网格法完全摆脱了网格的束缚,只需要节点之间的信息就可以完成,而且计算速率快,有着较高的精度,这也正是无网格法的优势所在。

②通过不同肋条数的加肋板弯曲实验,表明肋条数的增多,加肋板的抗弯能力随之加强,实验中发现简支边界下的平板与单肋板上作用2 kN 荷载时,平板中点挠度为0.791 mm,明显大于单肋板中点的挠度0.496 mm,充分体现了肋条增强板刚度的作用。

[1] LARS B,JOSTEIN H.Strength criteria in semi-analytical,large deflection analysis of stiffened plates in local and global bending[J].Thin-Walled Structures,2008,46(12):1382-1390.

[2] DOW R S,SMITH C S.Effects of localized imperfections on compressive strength of long rectangular plates[J].Journal of Constructional Steel Research,1984,4(1):51-76.

[3] SHAHED J H,AHMAD R R.Buckling analysis of stiffened plates subjected to non-uniform biaxial compressive loads u

sing conventional and super finite elements[J].Thin-Walled Structures,2013,64(1):41-49.

[4] 王震鸣.复合材料加筋板壳的承载能力问题[J].复合材料学报,1984,1(1):40-48.

[5] 王震鸣,梅海.加筋圆柱曲板承载能力计算和实验结果比较[J].应用力学学报,1987,4(1):23-32,111.

[6] 张涛,刘土光,熊有伦,等.加筋板结构止裂数值计算与实验研究[J].舰船科学技术,2005,27(5):19-24,37.

[7] 骆寒冰,刘鑫,董德龙,等.铝制加筋板楔形体入水砰击模型实验研究[J].水动力学研究与进展,2014,29(4):460-468.

[8] 谢富原,王雪明,李敏,等.T 形加筋板热压罐成型过程压力分布与树脂流动实验研究[J].复合材料学报,2009,26(6):66-71.

[9] 张雄,宋康祖,陆明万.无网格法研究进展及其应用[J].计算力学学报,2003,20(6):730-742.

[10]张琰,王建国,张丙印.径向基点插值无网格法与有限元耦合法[J].清华大学学报:自然科学版,2008,48(6):951-954.

[11]彭林欣,严世涛,杨绿峰.波纹夹层板自由振动的移动最小二乘无网格法[J].广西大学学报:自然科学版,2010,35(5):703-710.

[12]陈美娟,程玉民.改进的移动最小二乘法[J].力学季刊,2003,24(2):266-272.

[13]曾清红,卢德唐.基于移动最小二乘法的曲线曲面拟合[J].工程图学学报,2004,25(1):84-89.

[14]彭林欣.矩形加肋板线性弯曲分析的移动最小二乘无网格法[J].计算力学学报,2012,29(2):210-216.

[15]PENG L X,KITIPOMCHAI S,LIEW L M.Analysis of rectangular stiffened plates under uniform lateral load based on FSDT and element-free Galerkin method[J].International Journal of Mechanical Sciences,2005,47(2):251-276.

[16]LIEW K M,KITIPOMCHAI S,PENG L X.4-Mesh-free methods for buckling analysis of stiffened and corrugated plates[J].Analysis and Design of Plated Structures,2006,2:80-116.

[17]CHEN J S,PAN C,WU C T,et al.Reproducing kernel particle methods for large deformation analysis of nonlinear structures[J].Computer Methods in Applied Mechanics and Engineering,1996,139(1-4):195-227.