复合材料的相控阵超声C扫描成像检测

2015-01-11付汝龙陈建华林丹源郑伟和林齐梅

付汝龙,陈建华,林丹源,郑伟和,林齐梅

(广东汕头超声电子股份有限公司超声仪器分公司,汕头 515041)

随着复合材料的广泛应用,特别是在航空航天领域的大量应用,开发便携式、应用于复合材料大面积快速扫查的检测技术就显得很有必要。超声检测作为一项比较成熟的检测技术,其衍生的各种检测新技术开始应用于复合材料的检测[1-2],有效地解决了复合材料的一些检测难题。在复合材料的超声检测应用方面,相控阵超声检测技术可以有效检测出层压板分层及夹杂缺陷[3],碳纤维蒙皮铝蜂窝工件、带涂层以及不带涂层的碳纤维蒙皮纸蜂窝工件等蜂窝复合材料的内部脱粘缺陷[4],对复合材料的拐角(R 区)等特殊部位也能很好地进行检测[5-6],对飞机蒙皮划痕的检测也取得了比较好的效果[7]。复合材料的超声C 扫描检测通常采用多轴联动超声C扫描检测系统,对复合材料进行喷水穿透法、喷水脉冲反射法、水浸穿透法以及水浸脉冲反射法检测[8],如采用喷水穿透法对层压板和蜂窝结构粘接缺陷进行检测可得到清晰的超声C扫描图像[9]。多轴联动超声C扫描检测系统虽然可以对某些复合材料进行有效检测,但是受检测工件和检测场地的限制,不利于应用于在役飞机的快速扫查检测上,因此,笔者开发了适用于复合材料的大面积快速C扫描检测以及特殊位置的双轴定位C扫描检测系统。

1 相控阵超声检测原理

1.1 发射与接收

相控阵超声的基本原理来源于相控阵雷达技术,相控阵超声探头由多个晶片按一定的规律分布排列,通常是线阵列,通过软件可以单独控制每个晶片的激发时间,从而控制发射超声波束的形状和方向,实现超声波束的扫描、偏转和聚焦。

1.2 电子扫描

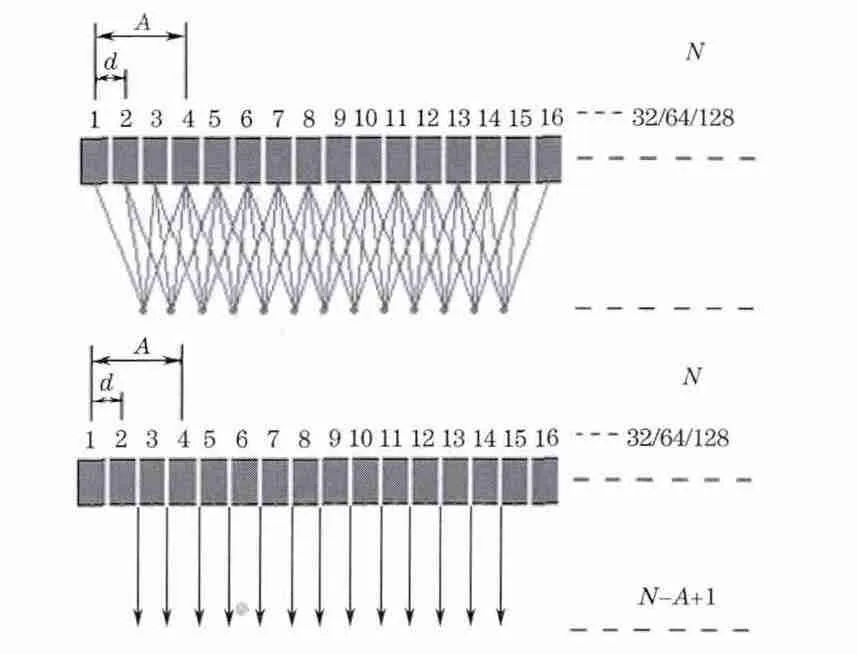

相控阵超声具有独特的波束扫描和聚焦特点,因此使用一个多阵元的相控阵探头,在不移动探头的情况下就可以实现工件断面的扫描检测。相控阵超声电子扫描的原理如图1所示,假设采用相控阵探头的阵元间距为d,每次激励的阵元数为A,探头阵元总数为N,如第1次激励的阵元为1至A,第2次激励阵元为2至A+1,依次类推,第n次激励阵元为n至A+n-1(N),由此可推导出采用电子扫描时相控阵超声波束总数为N-A+1,声束有效覆盖宽度为(N-A+1)×d。

图1 电子扫描原理示意

1.3 相控阵C扫描方式

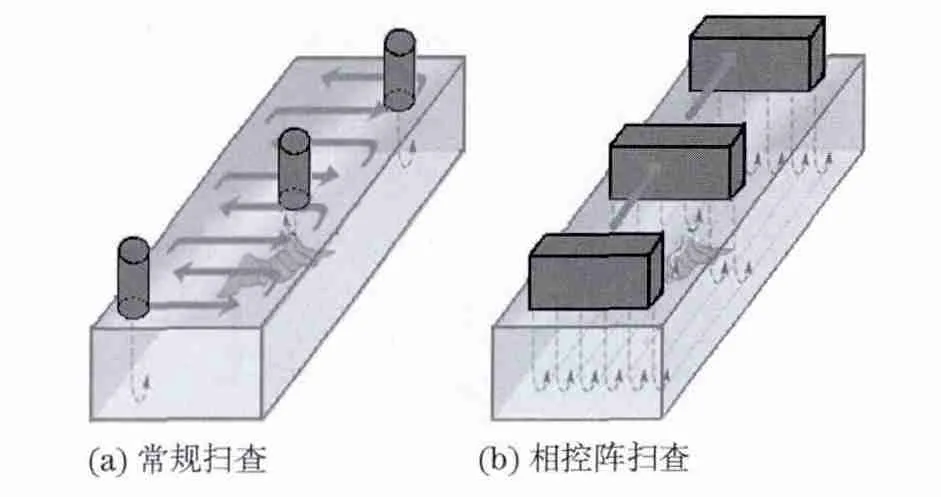

采用相控阵电子扫描不需要移动探头就可实现对工件一定宽度的断面扫查,因此,对比于单晶探头常规锯齿形的扫查方式,相控阵扫查只需单轴直线扫查便可获得工件的C扫描图像。常规扫查方式与相控阵扫查方式的对比如图2所示,相控阵扫查方式效率明显提高,根据相控阵探头移动的距离L,则可计算出工件单次扫查的面积为(N-A+1)×d×L。

图2 常规扫查与相控阵扫查方式对比

2 相控阵C扫描检测系统

2.1 滚轮探头检测系统

根据相控阵检测原理,为实现复合材料的快速C扫描检测,开发了适合检测用途的滚轮探头。滚轮探头的结构为:相控阵探头放置在一个密闭的套筒里,套筒两端安装有可旋转的滑轮,套筒里面充满水,相控阵探头发出的超声波经过水层后到达橡胶套,橡胶套采用与水声阻抗接近的材料以使超声波传播时可透射更多的能量。滚轮探头加装一个高精度的位置编码器进行定位和同步数据采集。研制的滚轮探头,采用相控阵探头,其频率为5MHz,阵元数为64,阵元间距为0.8mm;因此,探头有效声场最大覆盖宽度为51.2mm,编码器扫查最高精度为0.1mm/步,探头线长度为5m,配合具备相控阵C扫描功能的CTS-2108PA相控阵超声检测仪(检测范围最小1mm,检测重复频率10kHz),构成一套完整的相控阵C扫描快速成像检测系统。系统检测时一般采用水作为耦合剂,轻轻滚动探头,C扫图像即刻呈现,特别适合大面积复合材料的C扫描检测。滚轮探头的实物图片如图3所示。

图3 滚轮探头图片

2.2 双轴拉线编码器检测系统

2.2.1 定位原理

拉线编码器的位置信息是通过拉出线的长度来确定的,当采用两个拉线编码器进行定位时,假定P1位置为第1个编码器,P2位置为第2个编码器,P(X,Y)为探头位置。以两个编码器的位置连线作为定位坐标轴的X轴,然后在X轴上以某个参考点作为零点,画出Y轴,从而建立直角坐标系XOY;假设检测工件就位于直角坐标系中,建立的定位坐标如图4所示。

图4中,X1、X2通过编码器校准后为已知,设探头位置与编码器的距离分别为a,b,a与b的值由编码器读出,根据两点之间的距离计算公式有:由式(2)和式(1)可求出X值与Y值,因此探头的位置坐标(X,Y)即可确定。

图4 双轴拉线编码器定位原理示意图

通常都是以工件中的某一点为参考点,因此由式(1)和式(2)求出的探头位置坐标需要进行坐标变换。假设图中的O′为工件的参考零点坐标(X0,Y0),则探头的位置坐标为P(X-X0,Y-Y0)。

2.2.2 探头夹具设计

应用笔者所在公司制造的64阵元探头,规格型号为5L64-0.8×10,设计一个中空的方形夹具,外侧长宽视加工的固定螺钉孔尺寸而定,内侧长宽以放入楔块稍有余量即可,高度小于楔块厚度,检测时仅楔块接触工件。在方形夹具的左上角加工一个拉线固定螺孔,作为固定双轴编码器线的汇聚点。在方形夹具的四边中部各加工一个探头固定螺孔用于固定探头楔块。该扫查夹具可以适合多种规格的探头,只要楔块小于内方尺寸,可采用长螺钉固定,同时把手固定螺孔可以进行把手安装。夹具结构示意如图5所示。

图5 探头夹具结构示意

2.2.3 检测系统

双轴拉线编码器检测系统如图6所示。拉线编码器的底座根据材料不同可选择真空、夹持或磁铁吸附的安装方式,图6中采用真空吸附的安装方式。检测时将编码器吸附在工件表面上,固定拆卸灵活方便,而且对工件表面无任何损伤,两个拉线编码器拉出的线汇聚于扫查探头并固定于扫查夹具上。拉线编码器的最高扫查精度为0.1mm/步,拉线最大长度为1.5m。以前的手动双轴扫查器定位方式比较死板,探头的移动不好操作,而这种定位方式很方便,探头移动也比较灵活,在进行特定区域的C 扫描检测上具有较大的优势,可对缺陷进行完整的扫查、测量和评定。

图6 双轴拉线编码器检测系统

3 检测结果

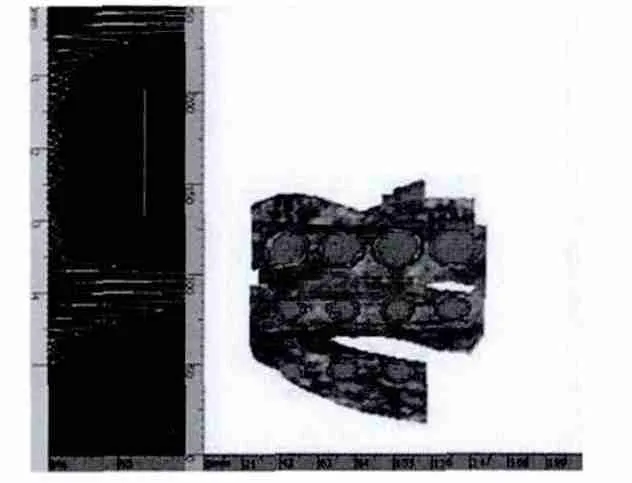

采用滚轮探头对多种复合材料进行检测:对某复合材料进行表面冲击缺陷检测图像如图7(a)所示,冲击位置的缺陷图像清晰可见;对某复合材料进行底层粘结结构检测,未粘结区域的图像颜色对比明显,且底波明显有分开痕迹,如图7(b)所示;对某复合材料进行脱粘缺陷检测,脱粘区域缺陷图像特别明显,扫查图像可清楚地看到蜂窝的结构图像,如图7(c)所示。采用双轴拉线编码器在试块上进行检测,试块上的缺陷全部被扫查出来,而且重复覆盖性很好,如图8所示。

图7 滚轮探头对多种复合材料的检测结果

图8 双轴拉线编码器对试块缺陷的C扫描图像

4 结论

(1)根据相控阵超声C 扫描成像检测技术,研发滚轮探头用于复合材料快速C 扫描检测,试验结果表明滚轮探头耦合效果好,推行阻力小,扫查图像清晰;目前,该系统已成功推广应用,服务于航空航天领域。

(2)滚轮探头配合具有C扫描功能的便携式相控阵仪器CTS-2108PA 组成C 扫描检测系统,可随时随地对复合材料进行C扫描检测。

(3)由CTS-2108PA 仪器和双轴拉线编码器组成的定位C扫描检测系统,编码器装卸容易,调试、操作简单,探头移动灵活,定位精度高,重复覆盖性好,可应用于复合材料特殊区域的定位C扫描检测。

(4)采用滚轮探头结合双轴拉线编码器定位对复合材料进行检测,不仅可实现复合材料的快速C扫描检测,还可进行特定区域的C 扫描检测评估,对提高复合材料的检测效率以及缺陷检测评估具有重要作用,是可行的复合材料检测的系统解决方案。

[1]周正干,向上,魏东,等.复合材料的超声检测技术[J].航空制造技术,2009,8:70-73.

[2]周正干,孙广开,马保全,等.先进复合材料超声无损检测新技术的应用[J].科技导报,2014,32(9):15-20.

[3]黄景兴,朱政,丁能圣,等.复合材料层压板的超声相控阵检测[J].无损检测,2012,34(1):43-45.

[4]白小宝,孙建罡,周建平,等.超声相控阵技术检测蜂窝复合材料案例[J].无损检测,2013,35(12):46-48.

[5]何方成,王铮,史丽君.复合材料制件拐角部位超声检测技术[J].材料工程,2011(7):80-84.

[6]张冬梅,于光,周正干,等.复合材料构件R 区的超声相控阵检测实验[J].北京航空航天大学学报,2013,39(5):688-692.

[7]罗云林,耿智军.基于超声相控阵的飞机蒙皮检测技术研究[J].测控技术,2014,33(5):131-134.

[8]王东升,杨党纲,刘颖韬,等.复合材料多轴联动超声C扫描检测技术评述[J].计测技术,2014,34(3):6-10.

[9]刘春秘,张素香,郑维龙.层压板和蜂窝结构粘结缺陷的超声C 扫描检测[J].无 损检测,2012,34(5):62-64.