电火花单脉冲放电实验研究*

2015-01-10刘广民

施 威,陈 飞,刘广民

(机械制造工艺研究所,四川绵阳 621900)

电火花单脉冲放电实验研究*

施 威,陈 飞,刘广民

(机械制造工艺研究所,四川绵阳 621900)

单脉冲放电过程是电火花放电加工的基础,借助脉冲个数和脉宽参数均可调的脉冲电源在不锈钢和紫铜两种材料的工件上进行了电火花单脉冲放电实验,对单脉冲放电蚀除的特征和规律进行了探索研究。对单脉冲放电蚀除凹坑尺寸的统计与分析结果表明:正极性加工得到的凹坑较大且形状规则,单脉冲能量较小时,凹坑直径深度比更大,能量利用率更低。

电火花加工;单脉冲放电;单脉冲电源

0 引 言

电火花加工通过在工具电极和工件之间施加脉冲电压产生火花放电达到蚀除材料的目的,以作用力小和可加工难切削材料等优点应用于特种加工领域[1],可用于加工轴、孔和三维结构。随着脉冲电源、放电检测以及伺服控制技术的进步,电火花加工技术得到快速发展,并被广泛应用于航空航天和模具制造等领域。

电火花加工是大量单脉冲放电累积的结果,单脉冲放电是电火花加工的基础。一般认为,火花放电时,首先脉冲电压施加到正负极上,极间介质在强电场的作用下被击穿电离,形成等离子通道,电子和正离子在电场力的作用下分别向两极高速运动,将能量传递给材料,使之去除,这一微观过程是电场力、磁力、热力、流体动力等综合作用的结果[2],实际加工时,放电受到极间间隙大小变化、杂质、气泡以及材料表面形貌等多种因素的影响,为了研究各因素对火花放电的影响,探索电火花放电的机理,可以从连续放电过程的单元--单脉冲放电着手。一方面,放电加工所得表面由一系列单脉冲放电凹坑叠加得到,单个凹坑的直径、深度和体积对表面的形成有一定影响,所以单脉冲放电会影响表面加工质量,另一方面,火花放电时,脉冲放电能量的一部分转化为材料的内能使之熔化或气化而去除,单脉冲放电蚀除的材料体积取决于脉冲能量的大小,连续放电加工是若干有效单脉冲放电的累积,单脉冲放电蚀除能力会影响综合加工效率。因此,研究单脉冲放电蚀除作用的规律对于探索电火花放电机理,丰富电火花加工工艺具有重要意义。

1 单脉冲放电模型分析

电火花放电是通过击穿极间介质将电能转化为热能传递给材料使之蚀除,实际的放电过程十分复杂,可以认为在放电点附近有一个等效的高温热源,为材料的去除提供能量。根据热源的不同机理,目前存在两种主要的热源形式,即电流流过导体产生的焦耳-楞次热形式的体积热源和热传导形式的表面热源[3]。

在放电电流通过放电通道进入材料时,接触面上会有很高的电流密度,在很短的时间内,电极材料被加热并熔化或气化,在放电的初始阶段,这种效应比较明显。体积热源的作用主要依赖于电流的趋肤效应,当电流的变化比较剧烈时,效应比较明显,但在电流变化率较小或加工良导体时,焦耳热效应蚀除的体积只占总蚀除量的很小一部分[4]。表面热源理论认为热量是通过放电通道与电极之间的接触面传递到电极上的,即在放电通道和电极的接触表面上有一个一定尺寸的等效热源,其面积与接触面积相等。放电通道中的大量带电粒子高速运动,将能量以动能的形式传递到电极表面,在很短的时间内形成一个高温热源,该热源具有轴对称形式,在沿径向方向上,带电粒子的密度逐渐降低,中心位置电流密度最大,热流密度q相应地也最大,如图1所示。大量热量以热传导的形式从表面热源上转移到电极材料上,电极材料吸收热量温度升高,在一定的作用机制下被去除,产生热蚀凹坑。

图1 电火花放电面热源模型

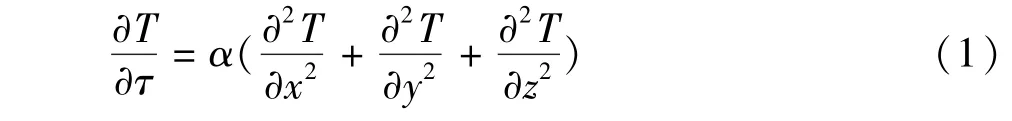

为了求解一定热源作用下,物体中的温度分布,需利用导热微分方程和边界条件进行求解。根据傅里叶传热定律和能量守恒,可得到三维温度场中的导热微分方程。若无内热源,且物体的导热系数和热容为常数,则直角坐标系下的固体导热微分方程为[5]:

式中:T为材料放电点附近某一点的温度;α为材料的热扩散率;τ为时间。

传热问题中的热源通常分三种形式:点热源、线热源和面热源,瞬时点热源在无限导体中的传热过程是其他传热问题的基础。根据导热方程是线性方程的特点,它将满足迭加原理,即几个热源同时作用下的温度响应等于各个热源分别作用下的温度响应的迭加,所以,连续的面热源形成的温度场可以通过瞬时点热源在空间和时间域上积分得到,瞬时点热源在半无限导体中引起的温升为[6]:

式中:Q为瞬时热源释放的热量;c为材料的比热容;ρ为材料的密度。

认为电火花放电通道截面为圆形,面热源也是具有一定大小的圆形,则导热模型具有轴对称性质,可将直角坐标系转换为圆柱坐标系。为了应用迭加原理求解面热源作用下的温度场,先将面热源在空间和时间域内微分,如图1所示,每一个微热源上的释放的热量为:

式中:q(r′,t′)为面热源热流密度;r′为微热源距离面热源圆心的距离;t′为微热源开始作用的时刻;dφ为角度微元。

由式(2)、(3)可得,在圆柱坐标系下,半无限大体内某点P处由于微热源d Q引起的温升可表示为:

式中:r为P点的半径坐标;z为P点的z坐标;t为面热源的作用时间。

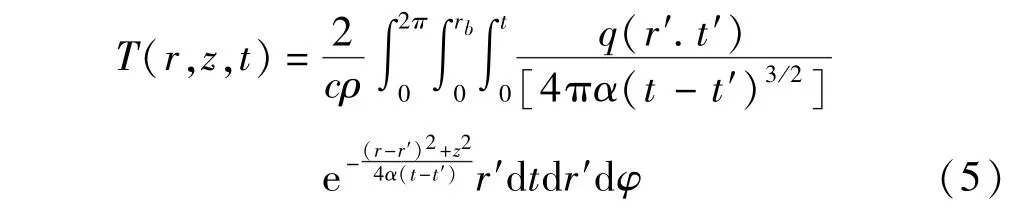

对式(4)在空间和时间域上积分,可得半径为rb的面热源通过热传导方式作用任意时间t后在电极内引起的温升为:

从式(5)可以看出,火花放电在材料内引起的温升由材料性质和等效热源参数共同决定。材料的比热容和密度的乘积cρ越大,材料的温升越小,相应蚀除凹坑的尺寸也会越小;等效热源的热流密度和半径越大,也即放电能量越大,放电蚀除的凹坑的尺寸也越大。

2 单脉冲放电实验

2.1 实验装置

电火花单脉冲放电实验在自研的μEDM-50型微细微细电火花加工样机上进行,该样机的Z轴位移分辨率达到0.1μm,能够微量分步进给,可以有效控制极间放电间隙。单脉冲放电实验需要有效控制单脉冲放电的能量,且需要调节脉宽可电流以研究这两个参数放电规律的影响。此处选用能够方便调节脉冲参数的独立式晶体管电源,利用继电器选择接入电路的限流电阻来控制电流,通过场效应管控制电压的作用时间来控制脉宽。电源参数的设置通过工控机串口通信软件ComWizard实现,确定好极性和脉宽等电源参数后,将参数转换成数据帧和指令帧,通过232串口发送给脉冲电源,电源即会输出特定规格的脉冲,电压幅值、脉冲宽度、限流电阻和脉冲个数均可调,可以满足单脉冲放电实验的要求。如图2所示为幅值100 V,脉冲宽度10μs的单脉冲电压波形。

2.2 单脉冲放电实验设计

图2 单脉冲电压波形

单脉冲放电实验如图3所示。工具电极和工件安装好后,控制电极从比较合适的高度开始缓慢进给,通过万用表的结果找到合适的初始位置,然后微量分步进给,每次单步进给后,释放单脉冲,从示波器捕捉的电压和电流波形判断是否放电成功,若成功放电,移动到下一位置继续实验,否则重复微量进给,并施加单脉冲直至放电成功。

图3 单脉冲放电实验

为了研究加工极性和脉冲能量大小对脉冲放电蚀除结果的影响,采用常用的紫铜材料作为工具和工件电极,分别将工件接正极和负极进行单脉冲放电实验,另外,将工件接正极,采用100 V-50Ω-1μs和120 V-15Ω-10μs两种电参数分别实施单脉冲放电实验,实验参数如表1所示。

表1 不同极性和能量单脉冲放电实验参数

2.3 实验结果与分析

单脉冲放电凹坑的尺寸较小,深度方向的尺寸只有亚微米级。实验选用Talysurf CCILite干涉仪对凹坑尺寸进行测量,其最高垂直分辨率可达0.01 nm,通过提取凹坑竖直截面轮廓可同时得到凹坑的直径和深度。

图4所示为工件分别接正极性和负极性情况下的单脉冲放电蚀除凹坑,工件正极性加工出的凹坑(见图4(a))体积相对较大且整体形状较规则,而工件负极性加工出的凹坑(见图4(b))则由若干个尺寸较小、形状较规则的凹坑组合而成。

工件正极性条件下,采用100 V-50Ω-1μs和120 V-15Ω-10μs两种电参数进行多次实验,得到的凹坑直径和深度并不恒定,而是在一定范围内波动,电火花放电过程具有随机性,每一次放电的能量和蚀除的体积不尽相同。使用球冠近似放电凹坑的形状,并根据凹坑直径和深度可近似计算蚀除材料的体积,结果如表2所示。从表中可看到,能量较小时,材料去除量也较小,但所加工出凹坑的直径深度比更大,即凹坑内部更平坦,所以采用小能量进行电火花加工时,能获得更好的表面质量。采用小能量时,单位能量去除的体积较少,能量的利用率相对较低。

图4 工件正/负极性放电蚀除凹坑

表2 两种电参数单脉冲放电结果

3 结 论

电火花放电通过热效应去除工件材料,从等效面热源热传导的角度分析了单脉冲放电在材料上产生的温度场,放电点附近的温升由材料属性和电脉冲参数共同决定。材料的比热容和密度的乘积越大,材料的温升越小,相应放电凹坑的尺寸越小。通过在紫铜材料上实施单脉冲放电实验,研究了加工极性和脉冲能量大小对单脉冲放电的影响。结果表明,工件正极性放电得到的凹坑体积更大且形状规则,而负极性加工出的凹坑是由多个较小的凹坑组合而成;一定大小的能量范围内,能量较小时,放电得到的凹坑直径深度比更大,能得到更好的表面质量,但能量利用率相对更低。

[1]刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[2]徐 伟,陈吉红.微细电火花加工实现条件的研究[J].机床与液压,2007,35(4)88-91.

[3]于家珊.电火花加工理论基础[M].北京:国防工业出版社,2011.

[4]崔景芝.微细电火花加工的基本规律及其仿真研究[D].哈尔滨:哈尔滨工业大学,2007.

[5]解宝成.微小孔及阵列孔微细电火花加工的若干基础问题研究[D].哈尔滨:哈尔滨工业大学,2013.

[6]俞昌铭.热传导及其数值分析[M].北京:清华大学出版社,1981.

Experimental Research on Single Pulse Discharge

SHI Wei,CHEN Fei,LIU Guang-min

(Institute ofMachinery Manufacturing Technology,Mianyang Sichuan 621900,China)

Single pulse discharge is the basis of electrical dischargemachining.With pulse generator of which pulse number and pulse width are adjustable,single pulse discharge experiment is performed on stainless steel and red copper to study the electrical discharge erosion law.Bymeasuring and analyzing the discharge crater,it is found that the crater is bigger and more regular with positive polaritymachining,the ratio of diameter to depth of crater is bigger and energy efficiency is lower with small pulse energy.

EDM;single pulse discharge;single pulse generator

TG661

A

1007-4414(2015)06-0070-03

10.16576/j.cnki.1007-4414.2015.06.025

2015-10-04

施 威(1989-),男,湖北安陆人,助理工程师,主要从事微细电火花加工方面的研究工作。