镁合金塑性变形机制及动态再结晶研究进展*

2015-05-11李立云曲周德

李立云,曲周德

(天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222)

0 引言

镁合金以其低密度、高比强度和比刚度、良好的减震性和导热性、绝佳的电磁屏蔽性、易切削、易回收等优点,被誉为“21世纪绿色工程结构材料”[2]。相对于铸造镁合金,变形镁合金以其低成本、高强度、高延展性、多样化的力学性能,普遍应用于航天航空、汽车、国防军工和电子等领域[3]。

影响变形镁合金大量应用的关键原因是其晶体结构为HCP结构,塑性变形能力差[4]。探讨镁合金的塑性变形机理及中高温变形过程中的动态再结晶行为,使提高镁合金的塑性变形能力和综合力学性能成为可能。

1 变形机制与再结晶行为

镁合金两大塑性变形机制分别是滑移和孪生。镁属于HCP结构,室温时仅有1个滑移面(0001),滑移面上有3 个密排方向<1-1-20>、<2110>和<1210>,即HCP晶体在室温下只有3个滑移系,不能调和c轴方向的应变,需滑移和孪生的协作以促使塑性变形的进行。镁合金主要的滑移面见图1。

图1 镁合金主要的滑移面

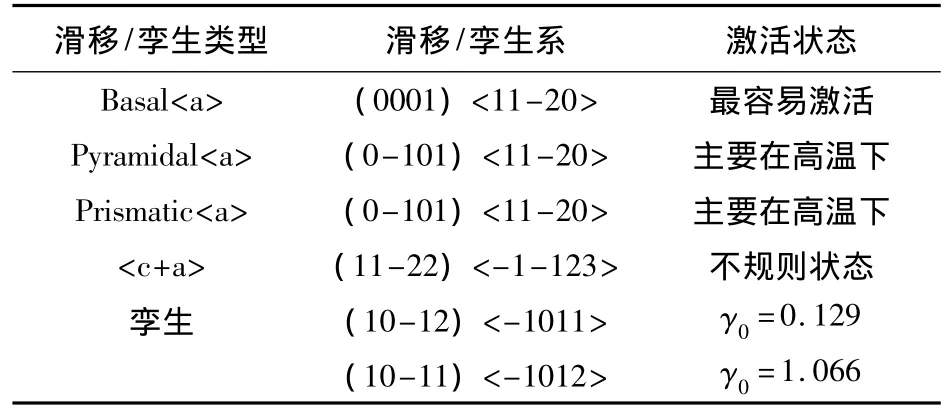

低温时,基面滑移及机械孪晶为主变形机制,基面滑移启动所用临界剪切应力(CRSS)很小,相对其他滑移系孪晶更容易启动。中温时,棱面滑移和锥面滑移开启,且伴有交滑移。在高温时,扩散过程主导镁合金的塑性变形,且有位错攀移产生,主要变形行为是位错攀移[5]。镁合金主要滑移与孪生关系见表1。

相较铝合金镁合金更易发生动态再结晶,随着温度不同其形成机理和微观结构皆不相同。低温下,具有非平衡晶界的细小动态再结晶晶粒被靠近孪晶界的高位错区域的孪晶及晶格逐渐扭转激化产生,此即典型的镁及镁合金低温变形再结晶晶粒成形过程。而中温时,塑性流动和动态再结晶形核被位错的交滑移主导。高温时,再结晶晶粒的成核由滑移线上局部微变形产成的晶界凸起引起[5]。

表1 镁合金主要滑移与孪生关系

2 研究现状

目前大量有关镁合金塑性变形机理及动态再结晶机制的研究被学者们发起。由于镁合金室温塑性差,对于镁合金的研究大都集中在中高温。将从滑移机制、孪生行为及动态再结晶机制三方面进行综述。

2.1 滑移机制研究现状

变形温度、变形速度、合金元素、晶粒大小和初始晶粒取向等均会影响镁合金塑性变形[4]。其中,影响镁合金滑移及塑性变形能力的关键要素是温度,它不仅影响镁合金的滑移模式而且能利用相组成改变其塑性变形能力。

研究表明,镁合金室温滑移的主要模式是基面滑移,室温下,开启基面滑移的CRSS为0.5~0.7 MPa左右,且稳定性好。225℃时,激活棱柱面和锥面等潜在滑移系,柱面和锥面滑移的临界剪切应力是基面滑移的100倍左右,且随温度上升而剧烈减小。300℃时,柱面滑移的临界剪切应力值与基面滑移接近。

Koike等[6]认为协调变形引起的附加应力可以促进激活非基面滑移且细化晶粒可以有效启动晶界处的棱柱面滑移。S.R.Agnew等[7]在 AZ31镁合金高温塑性变形中发现,随着温度上升,锥面<c+a>滑移能大幅提高镁合金塑性。Yasumasa等[8]认为晶粒尺寸小于10μm时可迅速启动晶界处的柱面滑移,使镁合金延展性增加。

2.2 孪生行为研究现状

针对镁合金的孪生行为,学者们开展了大量工作。孪晶的产生形式主要有:①由晶体形成过程中的形核及核心长大理论产生,如退火过程产生的退火孪晶,相变过程产生的相变孪晶;②在塑性变形过程形成生的变形孪晶[4]。

对于变形孪晶,{1012}孪生在镁合金的塑性变形过程中起着重要的作用,是导致镁合金低屈服、拉压屈服不对称以及各向异性等的主要原因。杨春花[9]等的研究表明,不同加工工艺的板材单向压缩时孪生形式不同,且孪生变形对变形速度的敏感度根据孪生形式的不同而变化,且采用多道次轧制和退火处理均能细化晶粒,提高塑性。李小飞[10]通过实验发现在不同变形量、晶粒取向、应变速下孪生行为差别很大,孪晶界附近位错密集,晶粒尺寸随着应变量的增大而增大。何杰军等[11]也做了类似研究,且在挤压态镁合金中通过预变形引入片层状{1012}孪晶对随后拉伸、压缩变形的力学行为有重要的影响。康龙武[12]的研究表明,AZ31镁合金经预变形后退火处理可消除孪晶,减轻孪晶对镁合金塑性变形的阻碍作用,提高塑性。蒋中华[13]发现AZ31镁合金普通轧制板材沿轧向拉伸将形成{1011}压缩孪晶。等径角轧制能促进基面滑移开启,提高塑性。黄海涛[14]深入研究了不均匀变形、应变状态以及应变路径对AZ31镁合金孪生行为的作用,以及变形温度和样品取向对AZ31镁合金由孪生主导变形向滑移主导变形转变过程的作用。

2.3 动态再结晶研究现状

改变变形温度、应变速率、应变量与增加稀土元素均会作用于镁合金变形机制,影响动态再结晶行为。镁合金动态再结晶行为在很大程度上受变形温度影响,其产生过程伴随着热量的产生。刘志民[15]研究发现,铸轧AZ31镁合金在热加工时,中温区和低应变速率区产生连续动态再结晶,高温区和高应变速率区则出现非连续动态再结晶。何运斌[16]发现在ZK60镁合金在热变形过程中,平均动态再结晶体积分数随温度升高而增大,且变形更为均匀。

变形速度不仅影响动态再结晶过程中新晶粒的形成,而且对其晶粒大小亦有影响。蒋中华[13]认为在AZ31镁合金轧制过程中,降低应变速率、升高变形温度均会减少孪晶数目,关键软化机理是连续动态再结晶,而等径角轧制过程更为明显。胡丽娟等[17]发现变形温度及应变率很大程度的决定稳定动态再结晶的晶粒大小,400℃时,晶粒大小对应变率的改变尤为敏感。

临界变形程度是判定动态再结晶能否发生的标准。此外,变形程度对动态再结晶晶粒尺寸也有很大程度的影响,增大变形程度可使晶格内位错密度增加、晶格畸变加剧,从而使新晶粒形核数目增多而细化晶粒。胡丽娟[17]的研究发现利用晶粒均匀性的临界应变可有效地细化镁合金晶粒。

合金元素尤其是稀土元素的加入亦会作用于动态再结晶过程。T.Al-Samman 等[18]的研究表明在相同变形条件下,镁合金比纯镁晶粒尺寸小很多。K.Hantzsche等[19]研究加入稀土元素对镁合金板材微观组织和织构演化的作用后发现,稀土元素能抑制晶粒长大,且随含量增加,效果更为显著。

3 结语

目前,针对镁合金的塑性变形机制和动态再结晶行为的研究大都在中高温度,而对镁合金低温成形技术的研究较少,将是未来镁合金研究的一个重要方向。工艺参数、加工工艺和合金元素对镁合金的成形过程有重要的影响。改善已有的塑性加工工艺,研发新的塑性成形技术,增大孪生于塑性变形的贡献,加大动态再结晶晶粒细化机制,对掌控镁合金组织结构、提高塑性成形和材料力学性能具有重要意义,是未来镁合金发展的主流方向。

[1] 陈 彬,林 栋,曾小勤,等.AZ31镁合金大压下率轧制的研究[J].锻压技术,2006(3):1-3.

[2] Zhen Zhang.Basie research on the Plastic deformation behavior of AZ31B Mg alloy[D].Changsha:Zhongnan University,2011.

[3] 陈振华.变形镁合金[M].北京:化工工业出版,2005.

[4] 曲家惠,岳明凯,刘 烨.镁合金塑性变形机制的研究进展[J].兵器材料科学与工程,2009,32(2):11-12.

[5] 张 娅,马春江,卢 晨.变形镁合金的塑性变形机制与动态再结晶[J].轻合金加工技术,2003,31(7):36-37.

[6] Koike J.Enhanced deformationmechanisms by anisotropic plasticity in poly crystalline Mg alloys at room temperature[J].Metall Mater Trans A,2005(36A):1689.

[7] Agnew S R,Duygulu O.Amechanistic understanding of the formability ofmagnesium[J].Materials Science Forum,2003(12):419-422.

[8] Yasumasa Chino,Kensuke Sassa,Mamoru Mabuchi.Enhancement of tensile ductility ofmagnesium alloy produced by torsion extrusion[J].Scr Mater,2008(59):399.

[9] 杨春花.镁合金塑性变形过程中孪晶行为[D].湖南:湖南大学,2006.

[10] 李小飞.AZ31镁合金塑性变形过程中孪生的研究[D].重庆:重庆大学,2012.

[11] 何杰军.AZ31镁合金的形变孪生行为及孪生机制[D].重庆:重庆大学,2014.

[12] 康龙武.提高AZ31镁合金塑性变塑形的变形工艺及机理研究[D].武汉:.武汉科技大学,2014.

[13] 蒋中华.AZ31镁合金轧制板材中低温塑性变形行为研究[D].湖南:湖南大学,2009.

[14] 黄海涛.AZ31镁合金塑性变形机制及再结晶行为的研究[D].北京:清华大学,2013.

[15] 刘志民.AZ31镁合金铸轧板材热变形行为及其温热拉深工艺研究[D].北京:北京交通大学,2011.

[16] 何运斌,潘清林,覃银江,等.ZK60镁合金热变形过程中的动态再结晶动力学[J].中国有色金属学报,2011,21(6):6-13.

[17] 胡丽娟.AZ31镁合金板材温热变形行为的数值分析与试验研究[D].上海:上海交通大学,2009.

[18] T.Al-Samman,G.Gottstein.镁合金在高温变形时动态再结晶的研究[J].材料科学与工程,2008,A490.

[19] Hantzsche K,Bohlen J,Wendt J,et al.Effect of rare earth additions onmicrostructure and texture developmentofmagnesium alloy sheets[J].Scripta Material,2010(63):725-730.