搅拌摩擦焊接中搅拌头疲劳应力计算方法*

2015-01-10张昭,吴奇

张 昭,吴 奇

(1.大连理工大学工程力学系,辽宁大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连 116024)

搅拌摩擦焊接中搅拌头疲劳应力计算方法*

张 昭1,2,吴 奇1,2

(1.大连理工大学工程力学系,辽宁大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连 116024)

采用计算流体动力学模型(CFD)模拟AA6061-T6搅拌摩擦焊接过程。基于得到的流场压力分布,计算出搅拌头受力。搅拌头受力分为轴肩下表面摩擦阻力、搅拌针阻力和搅拌针底部摩擦力,通过与试验结果的比较验证了方法的有效性。进一步提出计算搅拌针根部疲劳应力的解析方法,并与有限元数值解对比验证了其正确性。结果表明,搅拌头受力和搅拌针疲劳应力随焊接转速增大而减小,随焊速的增加而增加。但较大的转速,导致较高的疲劳应力交变频率。

搅拌摩擦焊接;CFD模型;疲劳应力

0 引 言

搅拌摩擦焊接过程中,搅拌针在轴肩压力作用下插入焊接构件焊缝中,通过旋转摩擦生热使搅拌头周围焊接材料塑性软化,随着搅拌头沿焊缝方向移动,焊缝两侧材料被充分搅拌,从而形成致密接头[1-2]。在此过程中,搅拌头与焊结构件相互作用,在焊接过程中承受沿焊缝方向的反向作用力,并由于搅拌头的旋转而形成疲劳交变应力,决定了搅拌头的服役寿命。针对搅拌头的受力分析和疲劳应力的预测对于搅拌头的服役寿命预测具有重要意义。

KUMAR等[3]采用综合实验设计系统观测了AA5083搅拌摩擦焊接过程中热输入与搅拌头受力情况。SORENSEN和STAHL[4]研究了搅拌头受力和搅拌针长度、直径的关系。基于观测电动机电信号输入规律,MEHTA等[5]研究了搅拌摩擦焊接过程中搅拌头上力矩与受力情况。TRIMBLE等[6]基于旋转分量测力计系统和数值模型,研究了多种焊接参数下搅拌摩擦焊接过程中搅拌头受力。BALASUBRAMANIAN等[7]基于高频数据捕捉系统观测了AA6061-T6搅拌摩擦焊接过程中焊接方向受力。

与实验研究相比,搅拌摩擦焊接的数值模拟成本更低,且能更加细致的预测材料与搅拌头间的相互作用规律。ZHANG和WAN[8]基于自适应网格重刨分技术,建立了AZ91镁合金搅拌摩擦焊接模型,模拟了搅拌头的空间受力情况。ULYSSE[9]建立了薄板搅拌摩擦焊接的三维visco-plastic(粘塑性)模型,并基于该模型计算了搅拌头受力。DEBROY和ARORA[10-11]建立了搅拌摩擦焊接的三维传质传热模型,计算出多种工况下搅拌针上横向受力与扭矩变化,并分析搅拌针上剪切应力的影响。ASSIDI等[12]基于三维拉格朗日欧拉耦合模型(ALE)研究了不同模型下搅拌头法向与横向受力情况。

尽管已有针对搅拌头受力分析的试验和数值工作,但是针对搅拌头受力的载荷分布以及与之对应的疲劳应力计算等方面的工作目前较少。因此,笔者提出了基于CFD模型的搅拌头受力计算方法,并以此为基础,提出了关于搅拌头疲劳应力计算的解析方法,为搅拌头的疲劳寿命预测奠定基础。

1 数学模型

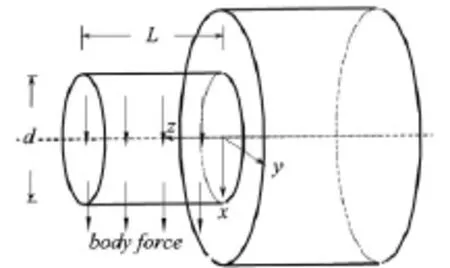

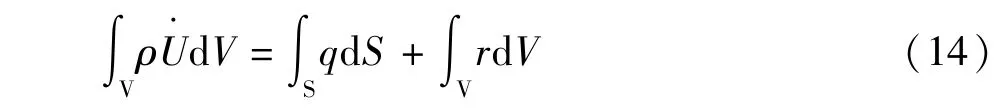

焊接构件为AA6061-T6铝合金薄板,其材料属性是温度的函数,见文献[13]。CFD模型的边界条件设置如图1所示。板长200 mm,宽120 mm,厚7 mm。搅拌头轴肩直径为24 mm,搅拌针是直径为6 mm的圆柱体,长度略小于板厚,取为6 mm。计算2种工况,焊接速度为120 mm/min,焊接转速分别为340 r/min和500 r/min。

图1 CFD模型的边界条件

在FSW计算流体力学模型中,以入口材料流动速度模拟搅拌头的焊接行走。在搅拌头与材料接触处,设定材料旋转速度边界条件以模拟搅拌头对材料的旋转带动作用。材料的塑性流动性能由流体粘度系数决定,以材料不同温度下流变应力和运动速度计算。轴肩下压力设定为F=15 kN,材料与搅拌头间库伦摩擦系数为μ=0.4。模型热输入由轴肩下表面和搅拌针外表面上摩擦力做功转化,轴肩处和搅拌针外表面热输入功率由式(1)、(2)计算:

式中:Ps,Pps为轴肩、搅拌针上热输入功率;Ss为轴肩面积;N为单位时间转速;rs,rp为轴肩、搅拌针半径; pps为搅拌针侧面压力;h为搅拌针长度。

搅拌头上的载荷主要分为三部分:①搅拌头轴肩摩擦力;②搅拌针正面阻力;③搅拌针底面摩擦力,如图2和图3所示。其中,搅拌针正面阻力在进行应力计算时简化为图3所示体力。

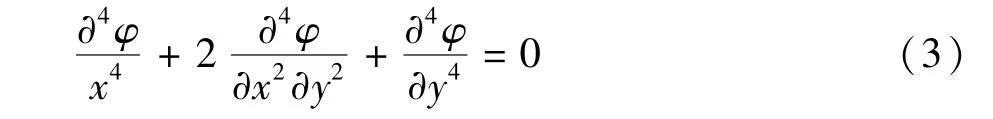

图2中搅拌针底面摩擦力对根部疲劳应力贡献的计算可处理为平面弹性问题,其应力函数φ满足如下双调和方程[14]:

应力分量与应力函数关系:

在端部受集中力作用下应力函数可选为[14]:

需满足的边界条件:

由此解得搅拌针上应力:

图2 搅拌头受摩擦力示意图

图3 搅拌头受反向阻力示意图

在图3所示坐标系中,应力分量满足的偏微分方程为[15]:

式中:σij为应力分量;γij为应变分量;Fj为体力分量;θ为主应变分量;λ、μ为拉梅系数。

圆柱体的空间弹性力学解,可将应力应变分量设为如下形式[15]:

式中:σ(k)ij为应力分量的k阶多项式,k=0,1,2;γ(k)ij为应变分量的k阶多项式,k=0,1,2。

应力分量满足如下边界条件:

式中:V为搅拌针体积。

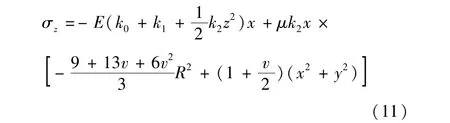

解得搅拌针上应力为:

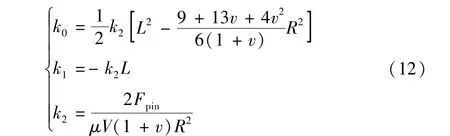

式中常数如下:

采用叠加法,计算搅拌针在上述两种等效载荷下的疲劳应力值。

搅拌针材料为AISIA2钢,其在高温下的力学性能是温度的函数[16]。搅拌针应力计算的数值模型中,为准确计算出搅拌针在高温环境下的应力值,需考虑搅拌针的温升。笔者建立搅拌头的传热模型,其热输入设为总热输入功率的10%[17],即搅拌头的温升热输入功率Pt由式(13)计算:

Pt=(Ps+Pps)×10% (13)

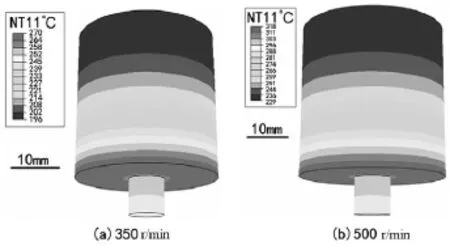

热输入功率由轴肩下表面传入模型,搅拌头其余表面设为空气接触,热传导设为30 W/m2K。在ABAQUS软件中建立求解搅拌头温升模型,搅拌头模型由8节点线性传热单元DC3D8刨分。计算过程中基本的热传导控制方程为:

上式中左端项描述物体内能时间变化率,右端第一项描述面热耗散,第二项描述物体热流输入。为验证热输入的准确性,建立与Dickerson等[18]研究搅拌头温升时采用的相同模型,并在相同工况下比较实验测量与模拟结果。

采用ABAQUS建立搅拌针有限元模型,搅拌针划分为100个平面铁木辛柯梁单元。搅拌针外表面载荷等效为均匀分布的梁上线载荷,搅拌针底部摩擦阻力等效为端部的集中力,如图4所示。

2 计算结果与讨论

两种转速工况下构件温度场如图5所示。焊接过程中,温度场关于焊缝对称分布,最高温度出现在搅拌头轴肩与构件接触处。焊接转速的增大导致热输入功率上升,当焊接转速从340 r/min上升到500 r/min时,最高温度由670℃上升至712℃。

图4 搅拌针疲劳应力计算的有限元模型

图5 焊接构件温度场

搅拌头在焊接方向上受力分为三部分,即轴肩下表面摩擦阻力、搅拌针外表面阻力和搅拌针针底部摩擦阻力:

搅拌针外表面阻力和搅拌针底部摩擦阻力构成搅拌针上受力:

轴肩下表面摩擦阻力和搅拌针底部摩擦阻力,由作用在接触面上正压力导致的库伦摩擦力计算,搅拌针外表面阻力由流场压力值计算。图6所示为两种工况下搅拌针压力场云图。结果表明,搅拌针前进方向压力值较大,而后侧压力值较小,两侧压力差的存在形成了搅拌针上压力。当焊接转速从340 r/min增长到500 r/min时,搅拌针上最大压力由16.5 MPa减小到13.5 MPa,前后最大压力差由8.0 MPa减小到6.5 MPa。焊接转速增大导致的温度上升、材料流动性增大,是压力减小的原因。

图6 搅拌针压力场

表1所列两种工况下搅拌头受力,与CHEN 等[19]的实验观测和数值模拟结果极为吻合,最大误差仅为4.37%。搅拌头上作用力大部分由轴肩下表面摩擦阻力贡献,两种工况下平均贡献率为92%,而搅拌针对搅拌头焊接方向受力贡献占比仅8%。当焊接转速由340 r/min上升到500 r/min时,搅拌头所受焊接方向合力由2 730 N减小到2 620 N。

表1 搅拌头受力预测值与试验值的比较 /N

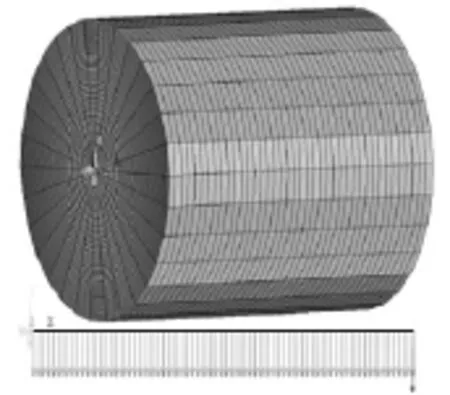

图7所示为与文献[18]做对比验证的搅拌头温度场云图,其载荷工况与文献中一致。图8所示为本文搅拌头有限元模型与文献[18]结果对比,模拟结果与实验观测结果保持了良好的一致性,从而验证了本模型中搅拌头温升部分预测的正确性。

图7 搅拌头温度场

图8 搅拌头温升对比

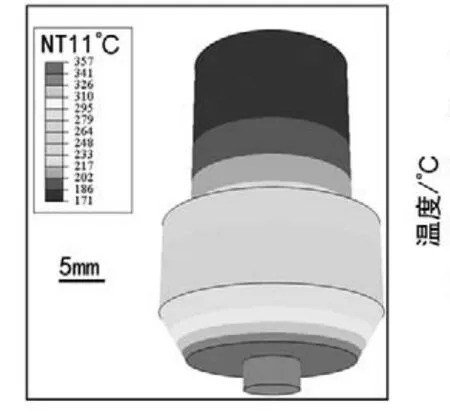

图9为本文两种工况下搅拌头温升云图,最高温度值出现在轴肩下表面,沿搅拌头轴线传热,温度逐渐降低。搅拌针上温度分布较为均匀。两种转速下搅拌针平均温度分别为245℃和274℃,搅拌针温度随搅拌头转速的增加而增加。

图9 两种工况下搅拌头温升

解析法和数值法得出的搅拌针根部危险截面上轴向应力分布如图10所示,自拉应力最大值处绕边界一周返回。解析解与数值解极为吻合,最大误差仅为2.9%。由于搅拌头的旋转摩擦作用,搅拌针根部应力呈周期性变化,且疲劳应力频率与旋转圆频率相等。随着转速由340 r/min上升到500 r/min,搅拌针根部最大应力值由52.5 MPa减小到41.5 MPa。虽然较大的焊接转速有利于减小疲劳应力幅值,但交变应力频率的上升不利于搅拌针安全。

图10 解析解与数值解对比

3 结 论

搅拌摩擦焊接中,搅拌头横向受力由轴肩摩擦阻力、搅拌针上压力、搅拌针下表面摩擦阻力共同形成,其中轴肩对合力贡献最大,平均达到92%,而搅拌针对合力贡献为8%。提出计算搅拌针上疲劳应力的解析方法,并与考虑搅拌头温升的数值解对比验证其正确性。计算结果表明,搅拌针与轴肩的交界面为危险截面,且最大应力幅值随转速增大而减小,同时交变频率增加。

[1]张 昭,陈金涛,王晋宝,等.基于仿真的搅拌摩擦焊连接AA2024-T3厚薄板过程对比[J].机械工程学报,2011,47(18):23-27.

[2]张 昭,刘亚丽.预热时间对搅拌摩擦焊接的影响[J].机械工程学报,2009,45(4):13-18.

[3]Kumar R,Singh K,Pandey S.Process forces and heat input as function of process parameters in AA5083 friction stir welds[J]. Transactions of Nonferrous Metal Society of China,2012(22):288-298.

[4]Sorensen CD,Stahl AL.ExperimentalMeasurements of Load Distributions on Friction StirWeld Pin Tools[J].Metallurgical and Materials Transactions B,2007(38):451-459.

[5]Mehta M,Chatterjee K,De A.Monitoring torque and traverse force in friction stirwelding from inputelectrical signatures of drivingmotors[J].Science and Technology of Welding and Joining,2013 (18):191-197.

[6]Trimble D,Monaghan J,O′Donnell GE.Force generation during friction stir welding of AA2024-T3.CIRP Annals-Manufacturing Technology[J],2012(61):9-12.

[7]Balasubramanian N,Mishra rs,Krishnamurthy K.Process forces during friction stir channeling in an aluminum alloy[J].Journal of Materials Processing Technology,2011(211):305-311.

[8]Zhang Z,Wan ZY.Predictions of tool forces in friction stirwelding of AZ91 magnesium alloy[J].Science and Technology ofWelding and Joining,2012(17):495-500.

[9]Ulysse P.Three-dimensionalmodeling of the friction stir-welding process[J].International Journal of Machine Tools and Manufacture,2002(42):1549-1557.

[10]Debroy T,De A,Bhadeshia Hkdh.Tool Durability Maps for Friction StirWelding of an Aluminum Alloy[J].Proceedings of the Royal Society A,2012(468):3552-3570.

[11]Arora A,Mehta M,De A,Debroy T.Load bearing capacity of tool pin during friction stir welding[J].The International Journal of Advanced Manufacturing Technology,2012(61):911-920.

[12]Assidi M,Fourment L,Guerdoux S.Frictionmodel for friction stir welding process simulation:Calibrations from welding experiments [J].International Journal ofMachine Tools and Manufacture,2010 (50):143-155.

[13]Dong P,Lu F,Hong JK.Coupled thermomechanical analysis of friction stirwelding process using simplified models[J].Science and Technology ofWelding and Joining,2001(6):281-287.

[14]Martin H S.Elasticity Theory,Applications,and Numerics[M]. Burlington:Academic Press,2009.

[15]王敏中,王 炜,武际可.弹性力学教程[M].北京:北京大学出版社,2002.

[16]Focke A E.Metals Handbook 9thed.Properties and Selection:I-rons and Steels,vol.1.Materials Park,OH:ASM International,1990.

[17]Zhang Z,Chen JT,Zhang ZW,Zhang H W.Coupled thermomechanicalmodel based comparison of friction stirwelding processes of AA2024-T3 in different thicknesses[J].Journal of Material Science,2011(46):5815-5821.

[18]Dickerson M,Shi QY,Shercliff HR.Heat flow into friction stir welding tools[J].4thInternational Symposium on Friction Stir Welding.Park City,Utah,USA,14-16 May,2003.

[19]Chen C,Kovacevic R.Thermomechanicalmodelling and force analysisof friction stirwelding by the finite elementmethod[J].proceedings of the institution ofmechanical engineers part C-Journal of Mechanical Engineering Science,2004(218):509-519.

图6 减少体积30%时拓扑优化结果

图7 减少体积50%时拓扑优化结果

4 结 论

该系列产品在设计压力为1 MPa以及1.6 MPa时均用该压板,厚度为40 mm,也就是说相同厚度的压板适用于不同的设计压力。通过以上分析可知当设计压力为0.6 MPa时,对固定压板进行结构调整是可行的。分析结果用于指导固定压板的设计,在不同的设计压力下寻找固定压板的最佳材料分配方案,以达到在满足使用要求的前提下减少用料的目的。通过运用有限元分析指导设计,同时结合参数化、系列化、模块化等一系列先进的设计手段,在实际生产中实现低成本、高效率。

参考文献:

[1]唐 海,张永德,张旭杰,等.可拆卸板式热交换器框架结构力学特性实验研究[J].石油化工设备,2012(6):25-27.

[2]杜平安.建立有限元模型的基本原则[J].机械与电子,2001 (4):40-42.

[3]杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000(1):34-36.

[4]张应迁,张洪才.ANSYS有限元分析从入门到精通[M].北京:人民邮电出版社,2010.

[5]李建红.汽车车身复杂钣金件的拓扑优化设计[J].汽车工程,2003(1):25.

Com putational M ethods to Fatigue Stress of Stirring Head in Friction Stir W elding

ZHANG Zhao1,2,WU Qi1,2

(1.Department ofEngineering Mechanics,Dalian University of Technology,Dalian Liaoning 116024,China; 2.State Key Laboratory ofStructural Analysis for Industrial Equipment,Dalian University of Technology,Dalian Liaoning 116024,China)

Computational fluid dynamicmodel is used to simulate the friction stirwelding process.Based on the computed fluid pressure,the forces on the welding tool can be obtained.The tool force consists of three components,the friction force on the shoulder contact region,the resistance force on the pin and the frictional force on the pin tip surface.The comparison to the experimental values can validate the proposedmethod.The fatigue stress on the tool pin can be then calculated by the proposed analyticalmethod.The comparison of the analytical results and the finite element results can validate the proposed analyticalmethod.Results indicate that the fatigue stress can be increased with the increase of the transverse speed and can be decreased with the increase of the rotating speed.But higher rotating speed can lead to higher frequency of the alternative stress.

friction stir welding;CFD model;fatigue stress

TG402

A

1007-4414(2015)06-0029-05

10.16576/j.cnki.1007-4414.2015.06.012

2015-09-25

国家自然科学基金(编号:11172057,11572074);国家重点基础研究发展(973)计划(编号:2011CB013401);中央高校基本科研业务费专项资金和新世纪优秀人才支持计划(编号:NCET-12-0075)。

张 昭(1979-),男,河北衡水人,博士,教授,博导,研究方向:计算工艺力学。