旧水泥混凝土路面破碎改造加铺沥青层工艺探讨

2015-01-10吴锦标

吴锦标

(福州路信公路设计有限公司 福建福州 350002)

旧水泥混凝土路面破碎改造加铺沥青层工艺探讨

吴锦标

(福州路信公路设计有限公司 福建福州 350002)

主要阐述了旧水泥混凝土路面加铺沥青面层的关键是减缓反射裂缝产生,分析了反射裂缝产生原因主要为行车荷载及温度变化影响,基于以上本文介绍了目前主要几种减缓反射裂缝的旧水泥混凝土路面改造工艺,并分析了各种工艺的优缺点。并根据沥青路面计算理论对不同工艺旧路加铺结构层厚度做了相关分析计算,最后通过工程实例进一步完善对旧水泥混凝土路面改造工艺的探讨,对旧路改造特别是水泥混凝土路面“白改黑”提供技术参考。

道路工程;旧水泥混凝土路面;沥青面层;反射裂缝;白改黑

引言

水泥混凝土路由于前期施工或车辆重载原因易产生多种破坏形式,在旧水泥混凝土路面上加铺沥青面层是旧路改造的主要形式之一,在旧路面板上直接加铺沥青面层称为“白加黑”,对旧路进行破碎改造作为基层后加铺沥青结构层称为“白改黑”,无论“白加黑”还是“白改黑”,其目的都是保证路面强度前提下改善道路使用性能。

水泥混凝土路面加铺沥青面层,这种路面结构形式能充分利用两种材料的优点,首先沥青混凝土路面提供一个抗滑系数高、平整度较好的表面层,很大程度上改善了路面的使用性能,而底部的旧水泥混凝土提供稳定、坚实的基层,是一种经济可行的路面改造方案。

由于加铺的沥青面层及混凝土底层两种材料性能存在较大差异,同时新旧结构层在上部载荷的连续冲击下,若旧板存在断板、裂缝或承载力不足情况下,会造成应力集中而反射到沥青面层;同时在温度变化作用下,底部混凝土板伸缩变形也会使沥青层在板块纵横缝或裂缝处造成应力集中,形成胀缩型反射裂缝。因此如何能尽可能减缓这些反射裂缝造成的影响,是目前旧水泥混凝土路面加铺沥青结构层的关键技术所在。

1 反射裂缝形成机理

根据上述资料,目前“白改黑”路面的一个关键问题是如何减缓或减少反射裂缝对上面层沥青结构的影响。如何减缓反射裂缝,需首先对裂缝产生的机理进行进一步分析。

随着混凝土路面加铺沥青面层的研究不断深入,基于断裂力学理论的反射裂缝分析方法也不断进步。基于目前研究,大部分认为主要原因是旧路面板的裂缝及接缝处不能承受拉应力及剪应力(或抗剪能力较低)沥青加铺层承担了该处大部分拉(弯拉)或剪应力,在交通及温度的反复作用下,加铺层就产生了反射裂缝[1]。所以,反射裂缝主要分为以下两类:

1.1 温度型反射裂缝

温度型反射裂缝主要产生原因是沥青及混凝土两种结构热胀冷缩性能不一样,温度的循环变化使水泥混凝土板块在原来接缝和裂缝处产生不均匀伸缩,同时路面结构从上到下的温度梯度也会使面板产生翘曲变形,这些伸缩变形使上层沥青结构在该处产生应力集中,使沥青面层产生张开型裂缝。

1.2 荷载型反射裂缝

在上部行车荷载作用下,传荷能力不足的相邻板块会在接缝处产生相对竖向位移,使沥青面层产生剪切应力,习惯上把这种反射裂缝称为荷载型反射裂缝,其主要破坏形式为剪切破坏。

2 路面“白改黑”工艺

目前针对旧水泥混凝土加铺沥青面层存在的反射裂缝问题,一般采用以下几种方法加以减缓。这些方法可以大致分为三类:第一类根据混凝土面板自身振动频率,采用与之相同的振动频率对路面进行碎石化处理;第二类为根据冲击力对原面板进行打碎破裂,减小板块效应;第三类是采用铺设应力吸收层方案,通过高粘高弹材料吸收部分断裂能,从而达到减缓反射裂缝的效果。

2.1 碎石化

共振碎石化最早起源于美国1986年美国纽约完成第一个热拌沥青罩面的水泥混凝土路面破碎工程,并于20世纪90年代对50个州的实际工程进行调查研究[2],表明共振碎石化是减缓混凝土反射裂缝延长沥青面层使用寿命最为有效措施之一。目前碎石化最常见的方式有两种:

(1)共振碎石化

共振碎石化属于第一类工艺,通过调节共振碎石化车上横梁的振动频率调整锤头的振动,使其与路面板产生共振,使路面完全破碎,碎石化后水泥混凝土颗粒的粒径不大于40cm,且75%以上的颗粒在深度方向的分布满足:表面最大尺寸不超过7.5cm,中间不超过22.5cm,底部不超过37.5cm[3],由于碎石化破坏已有板块,所以可以很大程度上消除沥青上覆层中的反射裂缝。而且碎石化破碎尺寸比较一致,力学性能更趋近与级配碎石,不容易造成承载力不均的现象,可以作为路面的结构层使用。目前国内广泛使用的共振碎石化设备多采用美国RMI系列共振技术。

(2)多锤头

多锤头型破碎机(MHB),其严格意义上应该属于第二类,因为其主要还是靠锤头的冲击力对路面进行破碎。虽然其可以将后的水泥混凝土路面破碎成小于40cm的碎块,但一定程度上其破坏了路面结构的整体性,降低了承载力,同时其破碎的尺寸大小不一,造成破碎后面板承载力存在差异。

2.2 打裂

(1)门板式

用门板式破碎机将旧水泥混凝土路面每隔50~60cm横向打裂,经压实后在上面摊铺沥青混凝土面层。该技术可以延缓沥青混凝土路面反射裂缝的出现,并充分利用原有路面的强度。

打裂压稳是采用门板式破碎机,利用破碎锤垂直升降产生的冲击力对混凝土路面进行破碎,然后通过轮胎式压路机对打裂板块进行压稳,使板块相互间紧密嵌锁,提高旧混凝土板块的整体性,消除板底脱空,使其与基层紧密贴在一起成为更加稳固的支撑,减小竖向变形和差异沉降。打裂压稳时其门板式破碎锤可通过调节提升高度来灵活获得所需的冲击力。

(2)HHT-3

HHT-3水泥路面打裂压稳机,是由长安大学研发,专为解决水泥路面加铺沥青或水泥路面(通常称“白改黑”、“白改白”)存在的难题,处理旧水泥路面打裂压稳的再生问题,消除反射裂缝的产生,特别开发的专利设备,经过HHT-3水泥路面打裂压稳机处理后,旧路面水泥板块产生45°角的斜向开裂,开裂后板块互相嵌挤,减小路面板块尺寸和消除板底脱空,消除加铺层可能出现的荷载型和温度型反射裂缝;处理后水泥面板后形成小的凹槽,凹槽和粘层油将使加铺层与旧路咬合粘结力大大提高,防止加铺层出现推移破坏。

2.3 应力吸收层

在混凝土路面及沥青面层间增设应力吸收层(高粘高弹沥青质材料),利用其良好的弹性及抗疲劳性能可以一定程度上分散使水平位移,降低加铺层内裂缝尖端应力强度因子幅值,使裂缝不会很快失稳扩张,延缓反射裂缝的反射速度。最早应力吸收层采用玻纤格栅防水卷材,经过工程实践,防反效果并不明显,目前随着材料科学的发展的应力吸收层材料研究也取得发展,目前国内主要采用科式公司生产的STRATA聚合物改性沥青,聚合物改性沥青SMA,各种改性沥青应力吸收层(SMAI)。

2.4 对各种工艺的评价

(1)采用冲击力对旧路进行破碎(多锤头、打裂)加铺沥青层的路面,出现反射裂缝的时间会推迟2~3年,同时路面反射裂缝的数目相对会减少20%左右。但是多数冲击破碎工作时,作用位置不稳定,破碎后路面受力并不均匀。

(2)冲击压实技术具有施工简单,施工速度快,投资较少的优点。而且在施工完毕后,如不能及时铺筑面层,还能适当放开交通。

(3)共振破碎能使整个路面板块同时受到了振动力,能使板块较均匀地分裂,不仅能有效防止反射裂缝发展,同时能保证破碎后旧路路面顶面模量分布均匀。

(4)共振碎石化路面破碎后相当于级配碎石层,因此必须进行上层沥青结构加铺后才能开放交通,且其造价及施工工艺要求均较其他工艺高。

(5)应力吸收层可以一定程度上减缓温度型反射裂缝且充分利用了旧路面板的强度减小加铺层厚度,但对于荷载造成的剪切型反射裂缝,特别对于存在板底脱空或传荷能力不足的板块,由于柔性材料本身的力学性能限制,防反效果并不明显。同时其对材料各项性能要求较高,沥青必须满足高粘高弹性能要求,施工工艺也较严格,所以其一般用于路面状况较好及重载车辆较少的市政道路。

综上所述,针对不同的路况需对这些方法进行合理选择,一般公路路段,沿线建筑较少,可以采用打裂、共振等措施,市政道路沿线房屋及人行道管线等较多,不宜增加道路厚度,建议采用应力吸收层后直接加铺沥青面层。

3 加铺层沥青结构选择

对于旧路“白改黑”或“白加黑”改造,上面层沥青结构的选择不仅直接影响了道路的使用性能,同时对道路的使用寿命也起决定性作用,所以其也是旧路改造的一个成败关键。

旧路改造后沥青面层的选择一般按理论计算和经验相结合的方法加以确定:

3.1 路面计算理论

破碎后路面结构计算主要依据弹性层状连续体系理论计算,对于二级及二级以上公路路面结构厚度确定应满足结构整体刚度及半刚性基层层底抗疲劳开裂要求[4],即采用路表设计弯沉及各结构层材料弯拉应力双控指标对路面结构进行确定:

当确定旧路面层当量回弹模量后,基于沥青路面弹性层状体系计算原理,对拟定路面结构进行路表设计弯沉材料弯拉应力结构层验算,最终确定合理的路面结构厚度。

所以确定加铺路面结构层的关键在于破碎后路面的当量回弹模量,因此在破碎后必须对旧路弯沉进行检测,并根据式(3)计算当量回弹模量:

3.2 结构层选择

目前旧路面破碎后模量设计时一般根据经验取值或采用预估值计算,尚没有一个较准确、合理的算法。相关的文献及工程试验路的数据表明,反算后路面破碎后顶面当量模量一般在200MPa以上。而根据对福建省道203实验段的数据采集结果,打裂后旧路模量可以达到300MPa或者更大。根据以上数据,对于重交通或特重交通的公路,按计算理论一般路面至少厚度要达到18cm,所以宜采用三层沥青路面结构。

对采用直接加铺层的路面,一般10~13cm的结构(2层沥青混凝土结构)已经完全能满足计算要求,但需对旧路路面进行综合处治,包括清灌缝、板底脱空路段注浆(原则上实测弯沉大于20(0.01mm)板块)、断板处治等。对于个别对道路标高没有太大要求的路段,可通过增加沥青厚度来抑制行车荷载引起的反射裂缝。如增加密级配沥青碎石作为下面层结构,用以防止反射裂缝的发展,同时可以缓冲重载货车对旧路的影响。

4 工程实例

4.1 省道202线闽清段“白改黑”路面改造工程

(1)工程概况

省道202线K327+845.7~K343+838.3段,项目总长度为15.993km。现状道路为水泥混凝土路面,路基宽度为12m,双向两车道。目前交通量10550辆/昼夜,其中重车(中型货车、大型货车、特大货车及集装箱车)交通量1140辆/昼夜。根据交通量资料,以设计弯沉值及沥青层层底拉应力为验算指标,设计年限内一个车道上累计当量轴次:1.78×107,根据上述当量轴次可判断该沥青路面的设计交通等级为重交通等级。

(2)主要路面结构

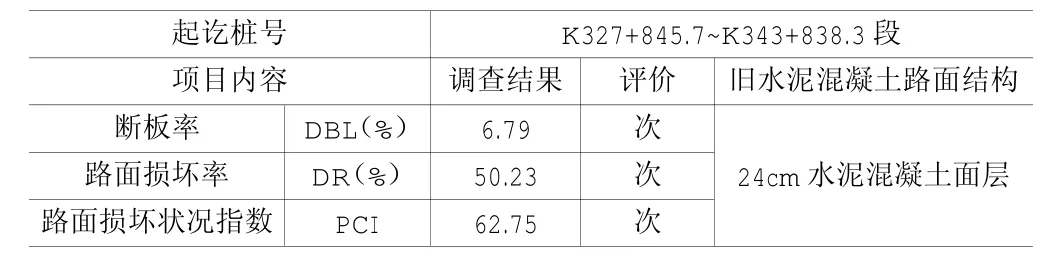

项目设计时根据现状水泥混凝土路面破损状况调查得到的病害类型、轻重程度和密度数据,得出路面状况调查总体评价表,如表1。

表1 路面调查评价汇总表

根据对现场破板调查,沿线约有10km左右路段板块较好,实测弯沉值表明,这些段落弯沉值均值在13.2(0.01mm),满足直接加铺的条件,考虑沿线重载车辆较多,单纯依靠铺设应力吸收层后加铺两层沥青结构极易产生荷载型反射裂缝,因此这些段落采用如表2。

表2

局部段落采用注浆、置换板等措施。

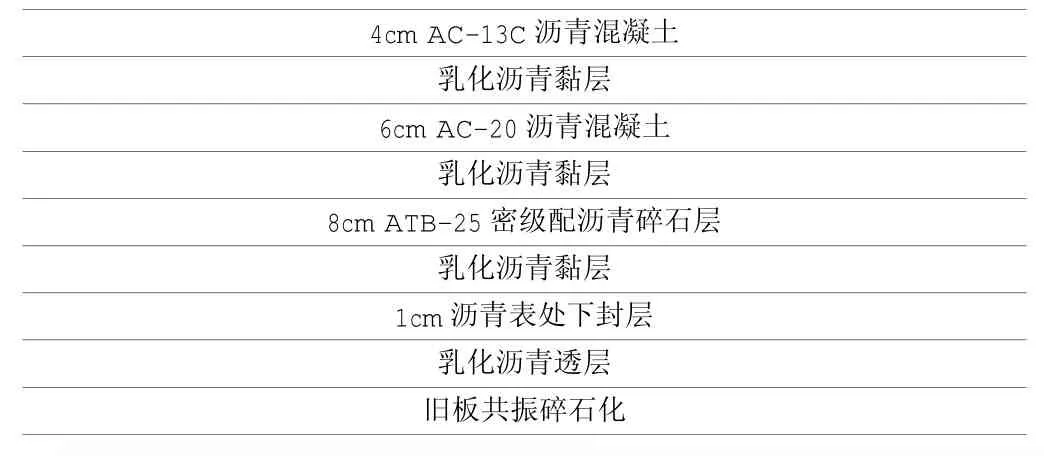

其余段约有2.1km路段存在断板、破裂板等较为严重破坏,为避免这些断裂反射至面层沥青,本次采用对旧面板进行破碎或打裂后加铺沥青面层;考虑到沿线交通量较大,经计算若采用共振碎石化则至少需加铺24cm的沥青结构层,而这些段落又处于集镇路段,路面标高不宜大幅调高,因此本方案没有采用共振碎石化,而采用HHT-3对旧路进行打裂处治,同时经过验算,按既有交通量本次可以采用18cm(4cm AC-13C细粒式沥青混凝土+6cm AC-20中粒式沥青混凝土+8cm ATB-25密级配沥青碎石)的沥青加铺层结构。

本段工程现已完成路面面层施工,并完全开放交通。经过一年多的运营,路面整体状况较好,尚未发现反射裂缝,没有出现其他病害现象。

4.2 省道203永泰段白改黑路面改造

(1)工程概况

省道203线K52+400~K85+253段,路线长度为32.853km。改造前路面为水泥混凝土路面,路基宽度为12m,双向两车道,路面厚度为22cm C35水泥混凝土面层。改造前根据交通量观测资料显示,该路段实测的年平均日交通量达8986辆/昼夜(自然数),根据计算设计年限内一个车道上累计当量轴次:9.83×105根据上述当量轴次可判断该沥青路面的交通等级为中等交通。

(2)主要路面结构

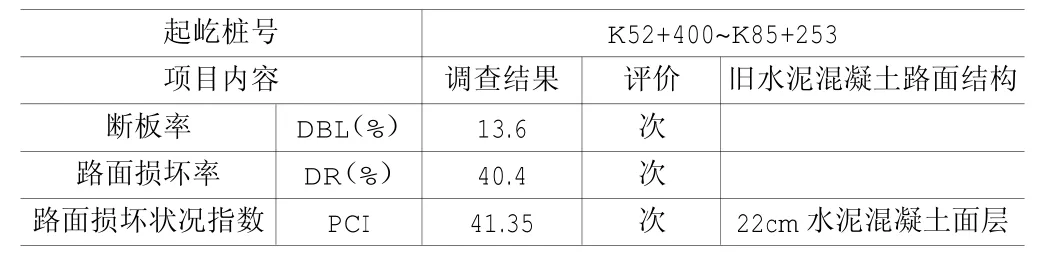

项目设计时根据现状水泥混凝土路面破损状况调查得到的病害类型、轻重程度和密度数据,得出路面状况调查总体评价表,如表3。

本项目沿线多为厂区及空地,路面标高抬高对沿线造成影响较小,路面改造设计时采用对旧路先进行碎石化后加铺面层结构层方案如表4所示。

表3 路面调查评价汇总表

表4

共振碎石化采用美国RMI系列共振碎石化机械,目前该段道路已完成改造并投入使用,经过二年多的运营,路面整体状况较好,尚未发现反射裂缝,没有出现其他病害现象。

沥青路面厚度设计是根据多层弹性连续体系理论,以满足设计弯沉的要求计算得到。由于碎石化层或打裂层的抗压模量是按经验值进行设定的,故在施工时应对该层的模量进行验证,可以采用测试破碎后面层顶面弯沉值来进行反算其模量,具体方法及步骤为:

(1)水泥混凝土路面碎石化后在其上洒布乳化沥青以稳定表面松动的细小水泥颗粒;

(2)测试碎石化层顶面回弹弯沉值,并计算代表弯沉值;

(3)根据公式(E=1000×2×P×δ×m1×m2/L0)反算碎石化层回弹模量。

根据现场实测弯沉值,在打裂或共振碎石化后路面模量均能满足计算所取的最低值要求,因此从理论上,上述两个工程的路面结构方案是合理的。

5 结语

本文对水泥混凝土路面破碎工艺进行详细描述和比较,并根据路面计算理论和工程经验给路面结构设计给出合理建议,最后结合具体工程对各种工艺的工程实际应用做了阐述,为各种改造工艺在工程中实际应用提供实践参考。

[1]杨斌.旧水泥混凝土路面加铺层结构研究[D].西安:长安大学,2006.

[2]Khaled Kasailbati,William Miley,jamshid Armaghani.Rubbilization of concrete Pavement[R].Florida department of transportation state material office,1998.

[3]Gala,K.A.Structural Adequacyof Rubblized PCC Pavement.Indiana DOT,1998.

[4]《公路沥青路面设计规范》(JTGD50-2006).

U416.2

A

1673-0038(2015)24-0301-03

2015-5-18