高强铝合金焊接残余应力的测量

2015-01-09胡秋实宋永伦黄举近

胡秋实,宋永伦,黄举近,2

(1.北京工业大学机械工程与应用电子技术学院,北京100124;2.中国航天科技集团公司长征机械厂,四川成都610100)

高强铝合金焊接残余应力的测量

胡秋实1,宋永伦1,黄举近1,2

(1.北京工业大学机械工程与应用电子技术学院,北京100124;2.中国航天科技集团公司长征机械厂,四川成都610100)

残余应力的“压痕法”检测是一种“近无损伤”的新技术,采用这种方法分别对2219-T87的TIG熔焊和搅拌摩擦焊试板接头区的残余应力进行了检测,并进一步观测了这两种焊接方法完成的法兰环缝、FSW的T型接头等的残余应力状态。通过分析与对比,验证了这一检测方法具有较好的工程应用前景。

2219铝合金;焊接;残余应力;检测;压痕法

0 前言

在焊接结构的制造中,由于不均匀加热和冷却、接头区组织变化等原因而产生的内应力称为焊接应力[1]。其中,焊接残余应力专指焊后残留在焊接构件内的应力,当具有残余应力的焊接结构承受外载作用时,构件的实际承受应力为残余应力与工作应力的代数和;残余拉应力会降低接头的疲劳强度,在腐蚀性介质环境下会促进一些材料的应力腐蚀开裂[2]。因此,实现焊接结构残余应力状态的检测、分析与评估,对于优化结构与制造工艺的设计、控制焊接残余应力的分布,改善构件尺寸稳定性,提高其使用性能和寿命均有重要意义[3]。

从金属材料残余应力的分类[4]可知,第一类残余应力是宏观残余应力。它在材料较大范围或许多晶粒范围内存在并保持平衡,在多个连续晶体范围内保持常数,当第一类残余应力所产生的力或力矩的平衡状态遭到破坏,将导致构件宏观尺寸的变化。因此,宏观残余应力与焊接残余应力导致的结构件焊后变形关系最大。第二类残余应力是微观结构应力。它存在于晶粒尺度内并保持平衡,在一个或几个晶粒的部分范围内保持均匀。当第二类残余应力平衡状态出现改变,也会造成宏观尺寸变化。第三类残余应力是晶内亚结构应力。它是在晶粒若干个原子范围内存在并在晶粒一小部分内保持平衡,在晶体亚结构范围内大小不均匀,其应力状态的变化不会引起构件宏观尺寸变化。通过分析以晶粒为尺度描述内应力对材料局域的影响可知,焊接构件内某一位置的残余应力值是由上述三类残余应力叠加的结果所决定。在工程实际结构中,不仅宏、微观残余应力总是同时存在,而且与工作载荷所产生的工作应力产生相互耦合的作用。因此,为提高工件结构的负荷、寿命和可靠性,在设计与生产工艺中都必须考虑宏观残余应力的影响。

在本研究的工作中,采用“压痕法”检测与分析2219-T87铝合金材料试件的焊接残余应力,为下一步大型焊接构件的残余应力状态评估与工艺优化等工程应用做一前期准备。

1 焊接残余应力的检测方法

焊接过程对构件的局部热输入,导致焊后残余应力分布复杂,尤其在接头区的应力值幅值变化大。在工程应用中,经典的测试方法属盲孔法。其假定物体表面的残余应力处于平面应力状态,在该平面某点上钻一个小孔,孔深等于或略大于孔径,当孔深为孔径的1.2倍时,钻孔处的应力被近乎完全释放,孔附近应力将重新分布[4],但其缺点是对工件存在一定的损伤,对于薄壁部件或高要求结构来说往往难以实施。而另一种X射线衍射法,由于焊接接头的不均匀组织与不规则晶粒取向等特点,易导致检测结果的不确定性,工程实施的条件与效果较差。

采用压痕法检测残余应力,其原理是盲孔法的延伸[6],所压入的球形压痕产生的材料流变会引起受力材料的松弛变形,而发生的局域塑性变形始终处于周围弹性材料的约束之中,通过应变仪测得由压痕自身产生的弹塑性区与残余应力作用下的周围应力应变场叠加产生的应变变化量(称为应变增量),得到残余应变大小,利用胡克定律求出残余应力[7]。在检测时,使用电阻应变花作为测量敏感元件,并在事先对被测材料进行标定得到材料弹性应变与应变增量之间的关系。

“压痕法”的优点在于其已达到微损或基本无损的检测级别[8],这一点对于绝大多数焊接结构件的残余应力测量来说,具有重要的工程应用价值。如在高强铝合金LD10热影响区测得压痕的深度小于0.17 mm,直径均小于0.2 mm,且其测试结果与盲孔法测试接近可比。除此之外,压痕法所使用的设备简单轻便,适合现场操作,使之工程意义更加突出。本研究所用的仪器是中科院金属所研发的KJS-3型压痕法应力测试仪,应变片选用中航电测仪器股份有限公司生产的BA120-1BA(11)-ZKY型应变花,灵敏度系数为2.05,该系统测量精度为±20 MPa。

2 焊接试板的残余应力检测

为研究不同焊接工艺的残余应力分布情况,采用压痕法分别检测了采用TIG工艺与FSW工艺所焊试板的残余应力。尺寸均为300mm×150mm×6mm,采用平板对焊工艺。

2.1 TIG焊试板的残余应力检测

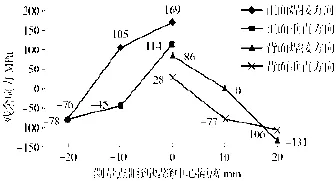

单面单层TIG平板对焊工艺的残余应力分布情况如图1所示。

图1 单面单层TIG焊残余应力分布情况

单面双层TIG焊工艺的残余应力分布情况如图2所示。

图2 单面双层TIG焊残余应力分布情况

由上述TIG焊试板残余应力检测图可知。

(1)在距焊缝中心10 mm以内的残余应力一般均为正值,即呈拉伸应力状态,而在距焊缝中心20 mm处,残余应力呈负值,即处于压应力状态。

(2)焊缝正面残余应力大于背面残余应力,但分布趋势相似。

(3)焊缝两侧的应力分布基本对称。

(4)一般情况下,残余应力两方向的分量值在试板焊缝中心达到最大,但是对于双层焊来说,背面焊缝中心的残余应力略小于焊缝外侧边缘。

(5)在相同的测试位置,单层焊残余应力一般小于双层焊。

2.2 FSW试板的残余应力检测

FSW焊工艺的残余应力分布情况如图3所示。

图3 FSW焊残余应力垂直焊缝方向的分布情况

搅拌摩擦焊在焊缝区焊接残余应力较大,与焊缝平行的方向达到250 MPa或以上,垂直焊缝的方向也达约200 MPa;随与焊缝中心的距离增大,焊接残余应力陡然降低,试板背面的焊缝及热影响区的焊接残余应力为拉应力,分布情况比较平稳,但绝对值仍很大,焊接方向约180 MPa,垂直焊接方向也均超过了100 MPa。

对FSW焊试板残余应力状态可以概括为:

(1)焊接方向残余应力,在焊缝中间为拉伸状态,焊缝内侧边缘呈压缩状态,焊缝外又呈弱拉伸状态;在垂直焊接方向上,变化梯度较大。

(2)与焊缝垂直方向的残余应力,在焊缝中间均为拉伸状态残余应力,在焊缝外侧边缘呈压缩残余应力,远离焊缝时呈拉伸残余应力并逐渐减小。在焊缝中间垂直焊接方向上,变化梯度较大,在焊缝外侧变化梯度较小。

3 法兰焊接接头的残余应力检测

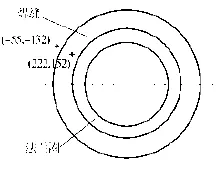

3.1 法兰TIG焊缝的残余应力

法兰采用变极性TIG工艺完成。经测量,法兰焊缝中心残余应力较高,达到(222,152)MPa,而距焊缝边缘10 mm处的检测点呈现压应力状态,为(-55,-132)MPa;测量位置及结果如图4所示(图中括号内第1个坐标为焊接方向残余应力,第2个坐标为垂直焊缝方向的残余应力,下同)。

图4 TIG焊法兰残余应力的检测

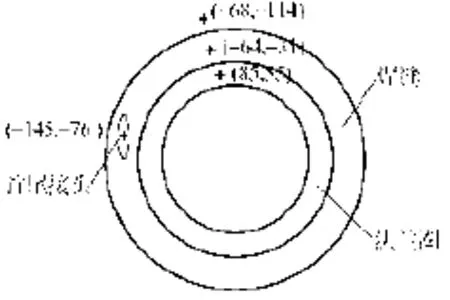

3.2 法兰FSW焊缝的残余应力

采用FSW工艺,法兰焊缝内侧呈拉应力状态,焊缝及焊缝外侧均呈压应力状态,在焊缝的首尾接头位置的压应力略有提高,测量点位置及数值如图5所示。

图5 FSW法兰残余应力的检测

对凸面构件法兰连接焊缝的检测中会出现与平板对接不同的残余应力状态与分布。从以往的检测和数值计算结果来看,构件凹面的焊缝位置会呈现较大的拉应力状态,这需要在下一步试验中验证。

3.3 FSW焊T型接头的残余应力

对FSW焊的曲面焊缝T型接头位置,测量了残余应力分布的情况,其结果如图6所示。在T型接头的纵缝中心区域,残余应力均为压应力状态,且数值较大。最大值出现在T型接头角分线10 mm处,最大值达到(-191,-135)MPa。该现象与FSW试板的残余应力状态不同,说明结构件曲面形状能影响焊接残余应力。

图6 FSW曲面T型接头的残余应力的检测

除此之外,在该FSW曲面环缝收尾接头的中心测得焊接残余应力为(-100,-36)MPa。

4 结论

(1)无论是TIG焊还是FSW试板,焊接残余应力分布情况可概括为:在焊接方向焊缝位置的残余应力呈拉应力状态,且与焊缝距离越远,残余应力绝对值减小;垂直焊接方向残余应力:从焊缝中心到远离焊缝,焊接残余应力先大后减小,在紧贴焊缝边缘处呈较小的压缩残余应力,在远离焊缝处焊接残余应力绝对值减小趋近于零。

(2)法兰焊缝残余应力与试板焊缝残余应力的分布有明显不同,焊缝两侧应力分布不对称,从焊缝中间到靠近法兰一侧的区域呈拉伸残余应力,且数值较大,超过200 MPa,而另一侧则呈压缩残余应力,数值相对较小。

采用压痕法检测铝合金焊接构件的残余应力具有较好的可行性和重复性,能够获得高强铝合金材料焊接残余应力状态的特点。其优点在于操作简便,测量效率大幅提高。

[1]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社:2004.

[2]中国机械工程学会焊接学会.焊接手册(第3卷)焊接结构[M].北京:机械工业出版社,1992.

[3]蒋刚,谭明华,王伟明,等,残余应力测量方法的研究现状[J].机床与液压,2007,35(6):213-220.

[4]何家文,徐可为,李家宝.残余应力研究情况[J].国际学术动态,1998(4):75-76.

[5]全国海洋船标准化技术委员会船用材料应用工艺分技术委员会.CB3395-92残余应力测试方法钻孔应变释放法[S].北京:中国标准出版社,1992.

[6]林丽华,陈立功,顾明元.球面压痕测残余应力试验方法研究[J].机械强度,1998,20(4):303-316.

[7]中国钢铁工业协会.GB/T-24179-2009金属材料残余应力测定压痕应变法[S].北京:中国标准出版社,2009.

[8]王庆明,孙渊.残余应力测试技术的进展与动向[J].机电工程,2011,28(1):11-15.

Measurement of high strength aluminum alloy welding residual stress

HU Qiushi1,SONG Yonglun1,HUANG Jujin1,2

(1.Department of Mechanical Engineering&Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China;2.China Aerospace Science and Technology Corporation Chang Zheng Factory,Chengdu 610100,China)

The indentation strain-gage method is a kind of almost nondestructive examination of residual stress.This method is used to examine the TIG and FSW welding joint residual stress of 2219-T87 aluminum alloy.And the residual stress of TIG and FSW joints of flange are also examined.Among all the residual stress determination methods,the indentation strain-gage method is proved to be a promising method in engineering field.

2219 aluminum alloy;welding;residential stress;measurement;indentation strain-gage method

TG407

B

1001-2303(2015)08-0007-04

10.7512/j.issn.1001-2303.2015.08.02

2015-04-21;

2015-05-10

胡秋实(1989—),男,北京人,硕士,主要从事铝合金焊接技术及其残余应力的测量与分析方面的研究工作。