混凝烧杯实验数值模拟研究

2015-01-09刘宏远朱海涛田孝禾孙海平钟叶华

史 伟 ,刘宏远 ,朱海涛 ,田孝禾 ,周 勇 ,孙海平 ,钟叶华

(1.浙江工业大学 建筑工程学院,浙江杭州 310014;2.嘉源给排水有限公司,浙江嘉兴 314000)

0 引言

烧杯实验是水厂确定混凝剂投加量的一种简便有效的方法。水厂一般直接采用购置的搅拌设备进行实验,不会去关注烧杯和桨叶形状,而烧杯和桨叶形状的不同在一定程度上会影响到烧杯实验中的水力流态。因此,其实验结果为生产运行提供的可参考性值得商榷。本文基于CFD(Computational Fluid Dynamics)的 fluent6.3软件模拟方形烧杯和圆形烧杯与弯叶桨和平桨组合情况下烧杯内部的流态变化,通过数值模拟和相关分析,研究获得较为合理的烧杯和桨叶形式,以便更有效地确定混凝剂投加量,增强混凝效果,从而为净水厂的生产运行提供更为可靠的参考数据[1]。

1 研究方法

在试验研究中,混凝烧杯实验采取数值模拟和现场实验相结合的方式进行。即:一方面通过基于CFD的fluent6.3软件对不同组合情况下的烧杯(圆形烧杯或方形烧杯)和桨叶(平桨叶或弯叶桨)进行数学建模,从而进行混凝烧杯实验的理论模拟研究,通过模型模拟的速度云图和距离烧杯底部不同位置高度处的参数进行综合分析流态变化对混凝效果的影响;另一方面,通过现场实验的方法进行实测验证,研究上述的烧杯和桨叶组合情况下对浊度及高锰酸盐指数的去除效果。综合上述两者结论确定较佳的烧杯形状和桨叶的组合方式,从而为水厂的生产实践提供参考。

1.1 实验水质特点

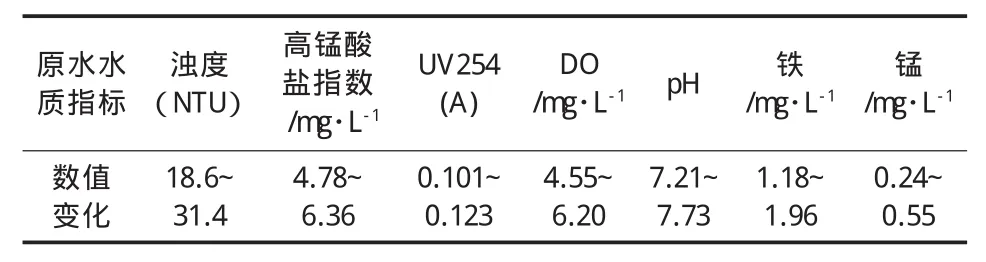

嘉兴地处杭嘉湖平原地带,河流水系密布,水流缓慢,水体水质常年处于IV-V类,甚至劣V类。烧杯实验原水取自水厂水源南郊河,实验期间具体原水水质指标见表1所列。鉴于水源水质的实际特点,该项实验中的现场实验考察的实验参数为浊度和高锰酸盐指数。

表1 实验期间原水水质指标一览表

1.2 搅拌和烧杯设备

实验搅拌装置采用JJ-4六联数显电动搅拌器,它具有转速稳、噪声小的特点。同时,设有灯光照明功能,可以观察矾花的形成过程,有利于实验信息的观察和记录。在混凝烧杯实验进行过程中,可以根据实验要求控制操作界面调节不同的转速(范围为40 rad/min~1 200 rad/min)。搅拌装置见图1所示。

图1 JJ-4六联数显电动搅拌器装置实景

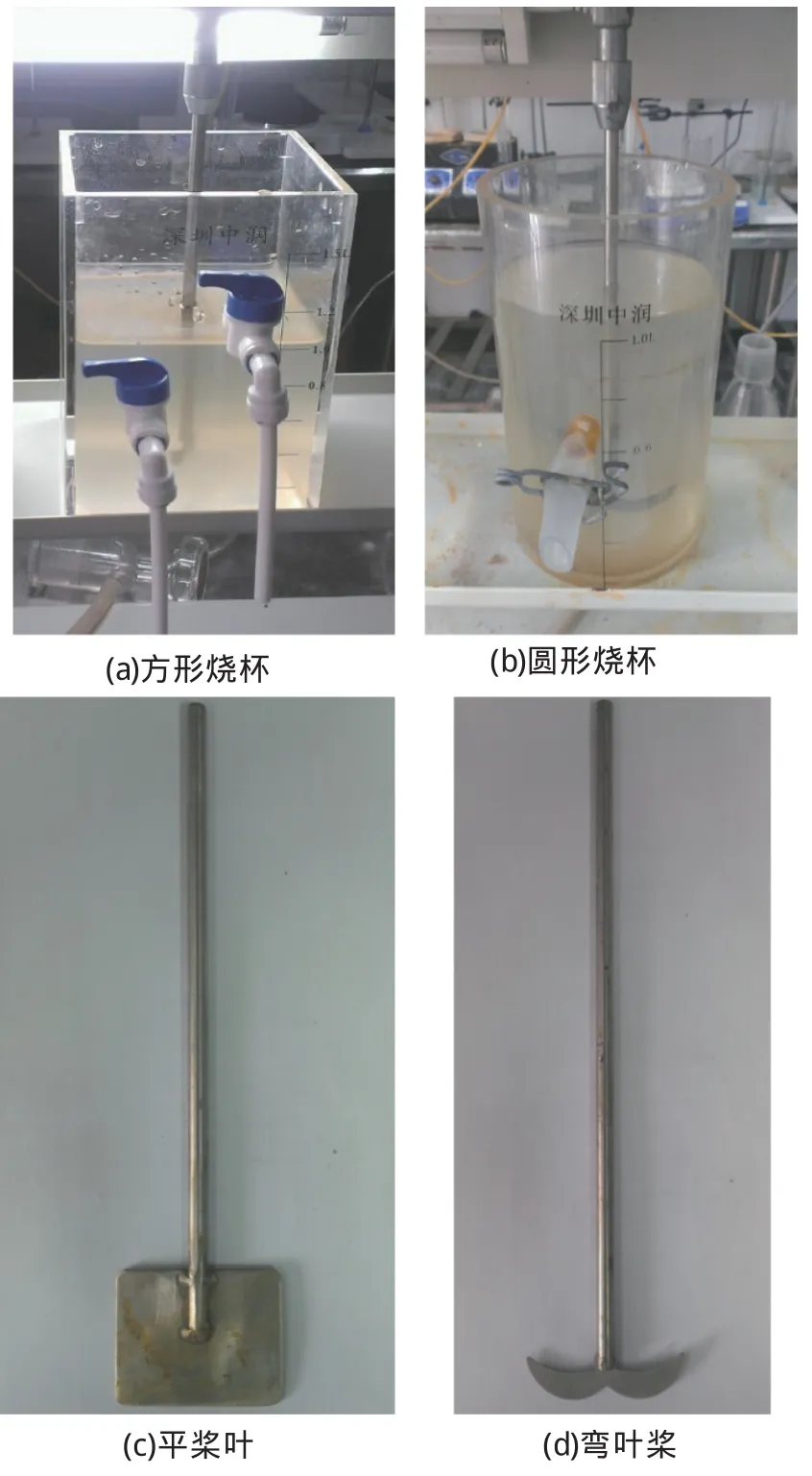

图2为混凝烧杯实验中的烧杯和桨叶形状图。这两种烧杯均是烧杯混凝实验搅拌器配套使用的有机玻璃1.5L方形烧杯(简称方杯)和1 L圆形烧杯(简称圆杯)。图2(c)、2(d)分别为自行加工的平桨,以及在搅拌器购买中提供的弯叶桨。烧杯实验时桨叶下端距离烧杯底部10 mm,取样口位置为烧杯液面下方25 mm处。烧杯和桨叶的具体参数见表2所列。

图2 混凝烧杯实验中的烧杯和桨叶形状图

表2 烧杯和桨叶参数具体信息表

1.3 混凝剂相关参数

实验采用的混凝剂为液态聚合氯化铝(PAC),密度1.24 g/mL,Al2O3含量在10.78%,盐75.22%,不溶物含量0.08%。药剂投加浓度为5%(以有效Al2O3百分比计)的溶液。

1.4 试验操作流程

根据国标水处理剂聚合氯化(GBl5892-2009)附录A-混凝性能判定的试验程序混凝控制指标要求,并通过实验现场烧杯混凝正交试验的方法在原有搅拌工况条件[2]下进行优化。正交试验研究表明,实验快速搅拌转速500 rad/min、快搅时间1 min,慢速搅拌转速为60 rad/min、慢搅时间15 min,静置沉淀时间20 min后取出上清液测定相关指标,药剂投加量为正交实验确定的最优投加量60 mg/L。

1.5 数值模拟fluent6.3

CFD数值模拟是从20世纪60年代中逐步发展起来的一种研究流体流动等物理现象的现代技术,通过计算机数值模拟可以得到流场内部的各种细节[3,4]。近些年来,许多学者通过对混凝反应器进行数值模拟得出混凝效果受流体动力学条件的影响很大的结论[5]。本文基于CFD的fluent6.3对烧杯内部三维稳定流场进行水力特性分析,能直观清晰地观察烧杯反应器内部流态变化,节省了粒子图像测速法(PIV)监测流场的高额费用,同时为优化水处理反应器提供一种直观易行的技术手段。

1.5.1 模型的建立

对不同烧杯与桨叶组合条件下的模型进行数值模拟,采用多重参考系法(MRF)将烧杯内部划分为两个区域,其中桨叶及其附近旋转流动区域为旋转运动区,外部其它区域为静止流体区域[6]。在网格上选择采用四面体非结构化体网格划分形式,并对搅拌区域进行网格加密处理。考虑到计算机的运算能力和速度,网格划分大小为静区域0.2,动区域0.1。

1.5.2 边界参数的设定

在边界条件的处理上,烧杯的壁面,搅拌桨叶及搅拌轴的外表面定义为WALL。内部旋转网格与外部网格交界面定义为INTERFACE,液面定义为SYMMETRY。

1.5.3 计算模型的方法

计算方法选用三维标准k-ε湍流模型,流动状况为定常流,其速度压力耦合方式采SIMPLE算法,差分格式为二阶迎风格式,收敛精度为10-4,其他参数按照默认值设置。

2 模拟结果分析和讨论

2.1 桨叶形状对原水混凝效果的影响

数值模拟实验主要研究转速为60 rad/min的絮凝阶段,进入该阶段前混凝剂和水体在高速旋转下已经充分混合均匀,大部分胶体已经脱稳,能否相互碰撞形成大的颗粒对沉降非常关键[7]。

2.1.1 速度流场的分析

图3(a)和图3(b)分别为方杯内部采用平桨叶和弯叶桨时轴向截面的速度流场分布云图。彩图中的红色和蓝色对应烧杯内相对高速和低速的水体流速分布情况。由图3可知水体在桨叶附近区域产生强烈的径向运动,这是因为桨叶附近的液体流速较快并且具有射流特征,这部分相对高速的流体卷吸周围低速流体从而一起运动,遇到烧杯杯壁分别向上方和下方流动,在桨叶的上下方都呈现出一个循环。

图3 方杯不同桨叶下的轴向截面后处理速度云图

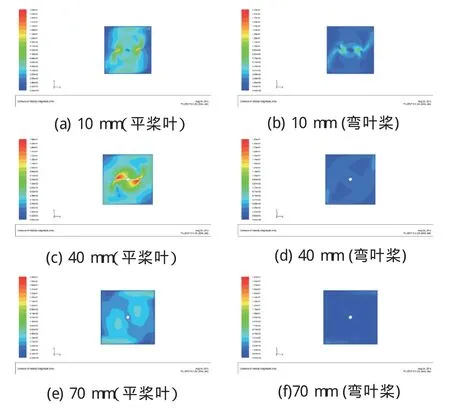

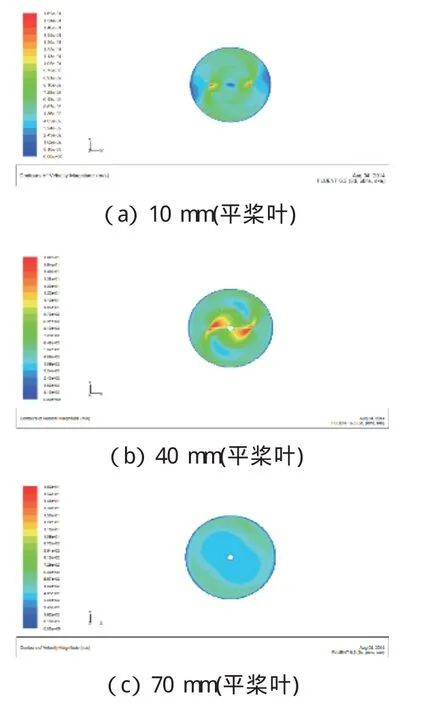

为了比较在方杯内距离烧杯底部不同位置高度处的两种桨叶对水体絮凝反应的影响,对方杯内横截面的速度流场进行了速度云图的分析。图4为平桨叶和弯叶桨距离方杯底部高度分别为10 mm、40 mm、70 mm处横截面的速度流场分布云图。和平桨不同的是,在偏离桨叶附近区域时弯叶桨内部速度下降的更快,在弯叶桨下端出现大量“死区”,非常容易发生堆积现象,影响水体絮凝效果。相比于弯叶桨,平桨很大程度的避免了这一问题,在轴向和横向位置上流场分布都比较均匀,且速度大小适宜,有利于成熟絮凝颗粒的形成,在一定程度上又避免了大颗粒的破碎。

图4 方杯内距离底部不同位置高度下的速度流场分布云图

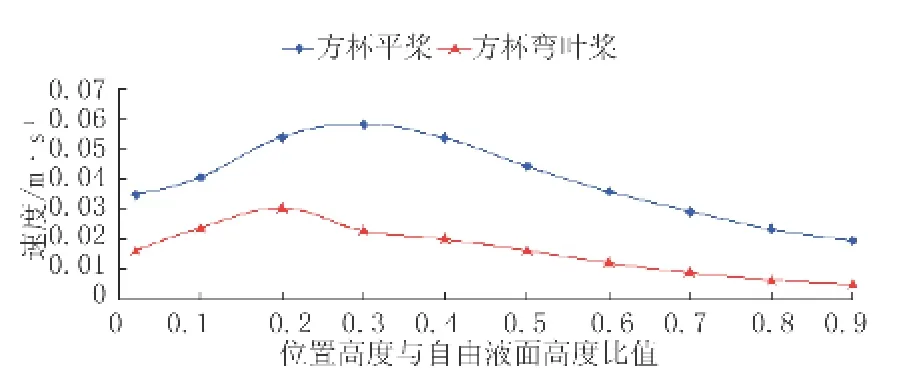

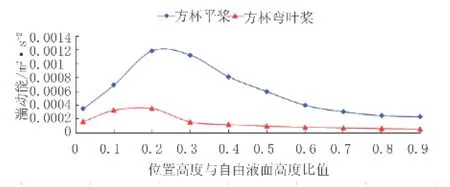

以横截面与自由液面高度的比值作为横坐标,速度等相关参数作为纵坐标来研究反应器内部的整体絮凝效果[8]。图5为方杯内两种桨叶的平均速度变化趋势图,在烧杯内弯叶桨对烧杯内部水体的扰动较小,这也直接减少了颗粒间的碰撞机会,同时颗粒之间的碰撞强度不够会影响絮体的密实程度,在沉淀阶段很可能因为尺度不够而不能很快地下沉,并最终影响了出水水质。

图5 方杯内两种桨叶平均速度变化趋势曲线图

2.1.2 平均湍动能和有效能耗的分析

平均湍动能、有效能耗作为数值模拟软件的常用的分析指标在很多研究中得到应用,其中湍流动能K主要用来衡量流体湍流的发展或衰退,有效能耗ε常和湍动能一起用来研究搅拌效果的好坏,因为有效能耗是总能耗中颗粒碰撞絮凝能得到的那一部分有用的能量,它主要反应的是涡旋的尺度。按照相关絮凝理论,湍动能和有效能耗越大,絮凝效果越好。

图6为方杯内两种桨叶下的平均湍动能变化趋势图,图7为方杯内两种桨叶下的有效能耗变化趋势图。由图6和图7可知,在桨叶附近区域是产生有效碰撞的主要区域,平桨叶在方杯中的平均湍动能和平均有效能耗都高于弯叶桨,表明平桨整体效果优于弯叶桨。

图6 方杯内两种桨叶湍动能变化趋势曲线图

图7 方杯内两种桨叶有效耗散率变化趋势曲线图

2.2 烧杯形状对原水混凝效果的影响

2.2.1 速度流场的分析

图8为方杯内部采用圆杯平桨时轴向面后处理的速度云图。图9为圆杯内不同位置高度处的速度云图。和图4比较发现,在低慢转速下,圆杯反应器由于四壁光滑,颗粒之间的速度梯度小,出现了“打漩”现象从而影响了絮凝反应的充分发生。当然,方杯四周尖角处有小范围的“死区”,也会对絮凝过程产生一定的影响,但是方杯具有自己独特的优势,四周杯壁具有阻挡流体的作用,在旋转平桨叶带动下产生共同旋转的机会大大减弱,增加了不同转速下颗粒之间的碰撞机会,形成大的颗粒后在沉淀阶段更有利于沉降。

图8 圆杯平桨轴向截面后处理速度云图

图9 圆杯内距离底部不同位置高度下的速度流场分布云图

2.2.2 平均湍动能和有效能耗的分析

由数值模拟方法所得的平桨条件下两种烧杯内的平均湍动能和有效能耗的变化分别见图10和图11所示。由图10和图11可知,方杯内部的平均湍动能和有效能耗稍高于圆杯,也就是说方杯更能有效地利用桨叶传递过来的能量。

图10 两种烧杯湍动能变化趋势曲线图

图11 两种烧杯有效耗散率变化趋势曲线图

3 现场实测实验结果与分析

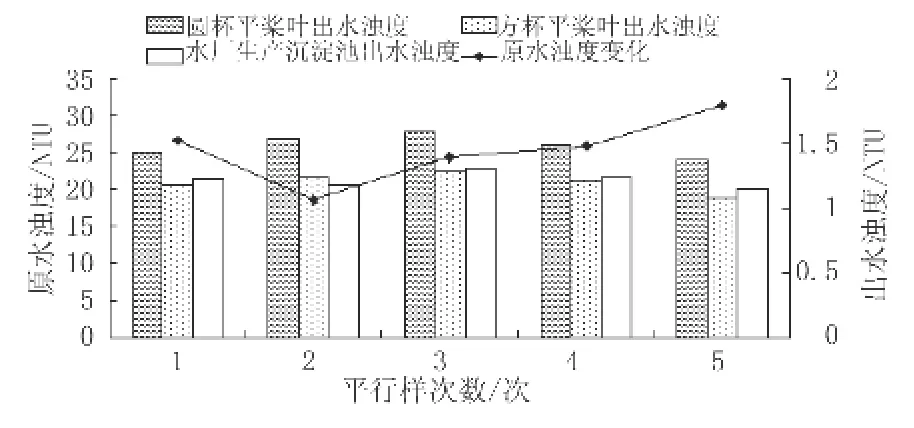

3.1 浊度去除效果分析

图12为在方杯内采用不同桨叶形状和水厂高密度沉淀池对原水浊度去除的效果,图13为平桨叶条件下不同烧杯和水厂高密度沉淀池对原水浊度去除的效果。研究发现,混凝烧杯实验在确定的搅拌工况条件和相同的PAC投加量进行过程中,随着原水浊度的小幅度波动,两种烧杯进行混凝烧杯实验都能有效地降低浊度。一方面方杯平桨条件下的剩余浊度和水厂沉淀池的出水浊度基本吻合,能有效地代表生产运行的实际情况。另一方面,同样的方杯条件下,采用平桨叶时的剩余浊度低于采用弯叶桨时的剩余浊度,而同样的平桨叶下,方杯中剩余浊度略低于圆杯中的剩余浊度。试验结果表明,在该项实验条件下方杯-平桨叶组合模拟运行实际情况更理想,去除原水浊度效果最好,而桨叶类型对出水浊度的影响略高于烧杯形状对其的影响。

图12 方杯不同形状桨叶和水厂沉淀池对浊度的去除柱状图

图13 不同形状烧杯和水厂沉淀池对浊度的去除柱状图

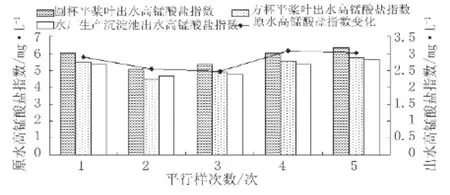

3.2 高锰酸盐指数去除效果分析

在给水处理中高锰酸盐指数是衡量天然有机物和人工合成有机化合物的重要依据,也是该项实验现场所在水厂的重要考核指标。方杯内不同形状桨叶和水厂生产高密度沉淀池对原水高锰酸盐指数去除的影响见图14所示。静沉取样后对水样分析发现,方杯平桨组合和水厂高密度沉淀池对高锰酸盐指数的去除非常接近,同时方杯内部采用平桨叶的出水高锰酸盐指数低于弯叶桨,平桨叶对高锰酸盐指数的去除量比弯叶桨对高锰酸盐指数的去除量高0.4~0.6 mg/L。图15为平桨条件下不同烧杯和水厂高密度沉淀池对高锰酸盐指数的去除效果影响,可以发现,在平桨条件下,方杯对高锰酸盐指数的去除效果略好于圆杯。表明,在该项实验条件下,方杯-平桨组合模拟实际运行高密度沉淀池吻合度高,去除原水高锰酸盐指数效果更好,同时桨叶类型对出水高锰酸盐指数的影响高于烧杯形状,因此较为良好的混凝条件更有利于高锰酸盐指数的去除。

图14 方杯不同形状桨叶和水厂沉淀池对原水高锰酸盐指数的去除柱状图

图15 不同形状烧杯和水厂沉淀池对原水高锰酸盐指数的去除柱状图

4 结论

对嘉兴某自来水厂水源水进行混凝烧杯实验的数值模拟表明,在该项实验工况下,方杯平桨组合进行混凝烧杯实验可以作为确定水厂运行高密度沉淀池混凝剂投加量的参考依据。方杯-平桨叶比其他烧杯桨叶组合方式更适合混凝烧杯实验,其中桨叶的选择是主要因素。现场的实验数据表明使用方杯和平桨叶时对原水浊度和高锰酸盐指数的去除效果好于其他烧杯桨叶的组合情况,因此建议水厂采用方杯-平桨叶进行混凝烧杯实验。

混凝烧杯实验的数值模拟和现场实验的实测结果基本一致,这表明CFD数值模拟软件fluent6.3从一定程度上能解决“黑箱”内部流态问题,为同类问题的深入研究提供一种研究思路和方向。

[1]邱振华.杯罐实验的优化设计及在饮用水生产中的应用[J].净水技术,2003,22(1):28-31.

[2]朱海涛,周晓龙,刘宏远,孙海平,许卫初,张刚.中置式高密度沉淀池的改造与优化运行[J].中国给水排水,2014,(4):95-99.

[3]范茏,施汉昌,徐农,施慧明.污水处理反应器的计算流体力学[M].北京:中国建筑工业出版社,2012.

[4]Bertrand J,Poux M,Aubin J.European Federation of Chemical Engineering Working Party on Mixing:Development,State of the Art and Future of the Scientific Field[J].Chemical Engineering Research and Design,2004,82(12):1575-1579.

[5]杨小林,杨开明,王华,李太富.基于FLUENT的折板絮凝池三维涡旋水流数值模拟[J].给水排水,2009,(8):21-23.

[6]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2005:13-22.

[7]Jarvis P,Jefferson B,Gregory J,Parsons SA.A Review of Floc Strength and Breakage[J].Water Research,2005,39:3121-3137.

[8]尉鹏翔.搅拌反应器内三维流场对絮凝效果影响研究[J].人民黄河,2011,(5):43-45.