中温固化氰酸酯树脂发泡胶膜研制

2015-01-08赵玉宇吴健伟赵汉清付春明

赵玉宇,吴健伟,赵汉清,付 刚,匡 弘,付春明

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

中温固化氰酸酯树脂发泡胶膜研制

赵玉宇,吴健伟*,赵汉清,付 刚,匡 弘,付春明

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

通过加入自制潜伏性促进剂,降低了氰酸酯发泡胶的固化温度,实现了在130~135℃固化。通过加入耐热性工程塑料、环氧树脂、偶氮发泡剂、导热填料制备出具有良好的发泡状态、较低放热温度和较高粘接性能的氰酸酯发泡胶膜。发泡胶膜在-55℃至180℃的范围内具有较高的管剪切强度,在膨胀比为3.20时,室温和180℃管剪切强度分别为10.5MPa和5.9MPa。发泡胶具有较好的耐热老化和耐湿热老化、耐介质和耐空间环境性能,在室温下具有良好的贮存期。

氰酸酯;中温固化;发泡胶膜;贮存期

引言

金属和复合材料的蜂窝夹层结构由于轻质和高强度的特点在航空航天领域被广泛应用。蜂窝夹层结构的拼接、填充、补强乃至预埋都需要轻质高强的胶黏剂。目前广泛采用的低密度胶黏剂主要有单组份的中高温固化的发泡胶(膜状或颗粒状)和双组份的糊状低密度填充胶。其中中高温固化发泡胶由于在升温过程中经历膨胀填充过程并具有和相应复合材料固化匹配性,更有利于填充和拼接[1]。

目前主要应用的发泡胶是以环氧为主体的树脂。国内外已有系列化发泡胶,如中高温固化的3M公司的3024、北京航空材料研究院的SY-P1A[2]、黑龙江省科学院石油化学研究院的J-47、J-118、J-275[3]等。但环氧类的发泡胶耐热性较低,一般都在150℃以下使用。氰酸酯树脂(CE树脂)具有较高耐热性、优异的介电性能,已经应用在航空航天与力学结构件、透波材料、耐热材料和高频电路板制造等领域。但氰酸脂胶黏剂都基本都需要在170℃以上固化[4,5],对于需要中温固化耐高温的复合材料或不同材质膨胀系数相差较大的材料粘接时,一定程度上存在残留应力较大和中温固化复材的匹配性不足的问题。

本研究采用氰酸酯潜伏性固化促进剂,该促进剂兼具有良好的中温固化活性和室温贮存稳定性。通过控制氰酸酯的预反应程度和添加适量的工程塑料和环氧树脂以及填料,调节氰酸酯树脂中温固化时发泡过程中的流变性能和固化速度,制备出具有适宜的膨胀比和良好的力学性能、耐热性能的中温固化氰酸酯发泡胶。

1 实验部分

1.1 原材料

双酚A型氰酸酯树脂,工业级;双酚E型氰酸酯树脂,工业级;环氧树脂E-51,工业级;热塑性树脂;硅微粉,1000目,工业级;促进剂,自制;气相SiO2,工业级;偶氮发泡剂。

1.2 仪器设备

开炼机,台湾开研;制膜机;力学性能试验机,Instron 4467,Instron公司;差热分析仪,DSC6220,日本精工株式会社;流变仪,Gemini 200,Malvern公司。

1.3 预聚体制备

将一定质量的双酚A型氰酸酯和双酚E氰酸酯加入到反应容器内,温度升至160~165℃,加入一定质量的热塑性树脂,待热塑性树脂完全溶解后继续反应2~3h至无结晶,然后加入一定量环氧树脂,在155~160℃下继续反应2~3h后出料,冷却至室温。

1.4 发泡胶的制备

将氰酸酯和热塑性树脂预聚体、促进剂、硅微粉、气相SiO2、偶氮发泡剂等原料在开炼机上混匀,然后在制膜机上加热压制备出发泡胶膜。

1.5 性能测试

(1)物理及力学性能

差热分析,空气气氛,升温速率5℃/min;胶黏剂贮存期,按GB/T7123.2-2002胶黏剂贮存期的测定方法进行;铝合金管剪切试片材质,LY12CZ;管剪切强度、膨胀比、流淌、最高放热温度、视密度,按GJB1480-92规范进行;铝合金表面处理,按HB/Z-197结构胶黏剂铝合金磷酸阳极化工艺规范执行。

(2)耐介质性能

湿热老化试验,温度50℃,相对湿度95%~100%,30d;耐BMS3-11液压油试验,浸泡温度65℃,浸泡时间7d;耐MIL-H-5606液压油试验,浸泡温度24℃,浸泡时间7d。耐碳氢化合物试验,甲苯(30)/异辛烷(70),浸泡温度24℃,浸泡时间7d;100℃水浸泡试验,将试片浸于100℃的水中72h。

(3)耐空间环境性能

带电粒子辐照条件:辐照源(60Co),总辐照剂量(总吸收剂量为3×103Gy);紫外辐照条件:环境压力(5.3×10-4Pa)辐照光谱(1×10-8~4×10-7m),太阳紫外光谱×总辐照量(1.17×109J/m2)。

(4)固化条件

135±5℃×4h(试件夹具温度),升温速率:2~3℃/min。

2 结果与讨论

2.1 发泡胶的固化及物理状态

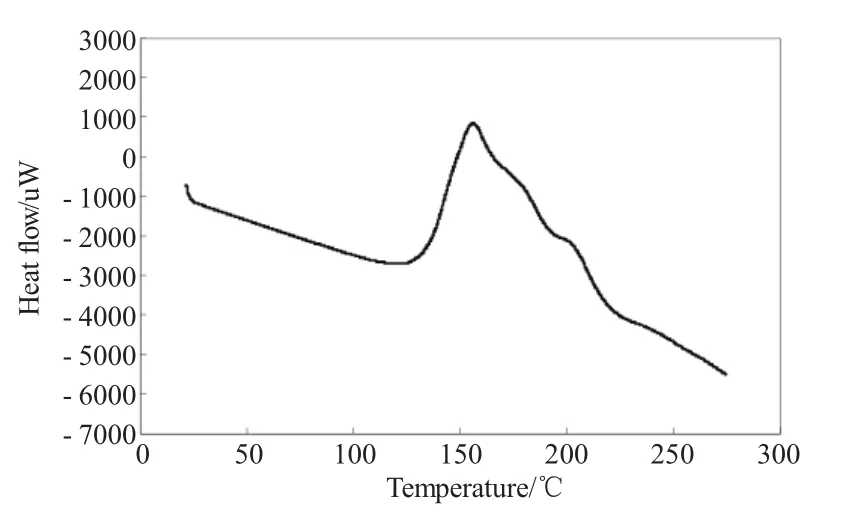

氰酸酯树脂固化温度较高,采用环氧改性,可以在一定程度上降低固化温度,但仍然需要在180℃以上固化。所以制备130℃固化的氰酸酯发泡胶,需要加入潜伏性固化促进剂,提高树脂的固化活性。采用自制促进剂加入环氧E-51(10%)改性的中温固化氰酸酯发泡胶的DSC见图1。从图中可以看出,放热起始温度为116℃,峰值为157.3℃,说明发泡胶具有较高的固化反应活性,可以在130~135℃固化。

图1 发泡胶的DSC曲线(升温速度5℃/min)Fig 1 DSC curve of the foaming adhesive film at a scanning rate of 5℃/min

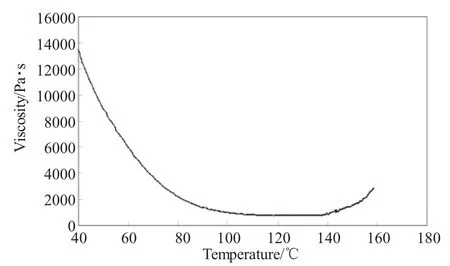

图2 发泡胶的黏温曲线(升温速度5℃/min)Fig.2 The curve of viscosity vs.temperature of the foaming adhesive film at a heating rate of 5℃/min

氰酸酯固化后交联密度较高,耐热性能优异,但脆性较大,所以制备以氰酸酯树脂为主体的中温固化发泡胶时需要改善韧性,提高胶黏剂的本体强度和粘接强度。环氧树脂可以在一定程度上改善氰酸酯的脆性,但环氧树脂加入量过多(如10%以上),会使胶黏剂耐热性大幅降低。采用耐热型工程塑料和橡胶可以显著提高胶黏剂韧性,而且还有利于控制胶黏剂的发泡形态。胶黏剂的发泡形态与采用树脂的黏度密切相关,发泡温度下胶料黏度过低,胶黏剂流淌严重,而且分解的气体逸出,难以形成气泡;发泡胶黏度过高,室温下黏性和流淌浸润性不足。在胶黏剂中加入30%耐热性工程塑料以改善的韧性和黏性状态,同时加入硅微粉等辅助成分,制备的发泡胶的黏温曲线见图2。发泡胶在70℃下表观黏度350×104mPa·s,130℃附近最低黏度在78×104mPa·s,说明在固化过程中黏度较高,较好的控制了流淌,有利于形成均匀致密气泡。

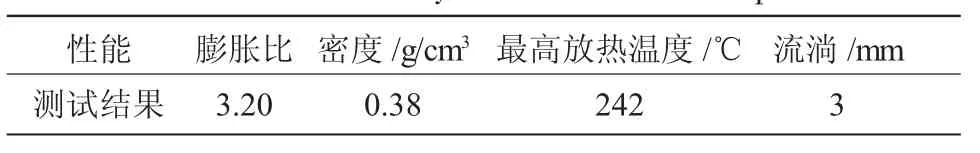

发泡胶选用偶氮类发泡剂,在升温过程中该发泡剂在65℃以上发生热分解,在100℃以上加速分解释放出N2产生气泡。发泡剂分解放热和反应热在有机高分子的泡孔介质中传热不畅,容易导致局部升温甚至焦烧。如波音公司规定发泡胶材料固化时放热中心温度不超过288℃。所以中温氰酸酯发泡胶还需兼顾发泡状态下的流动性控制和传热。采用40phr的硅微粉改善传热性能,避免厚胶层填充使用时局部温度过高(表1)。

表1 流淌性和放热温度Table 1 The flowability and exothermal temperature

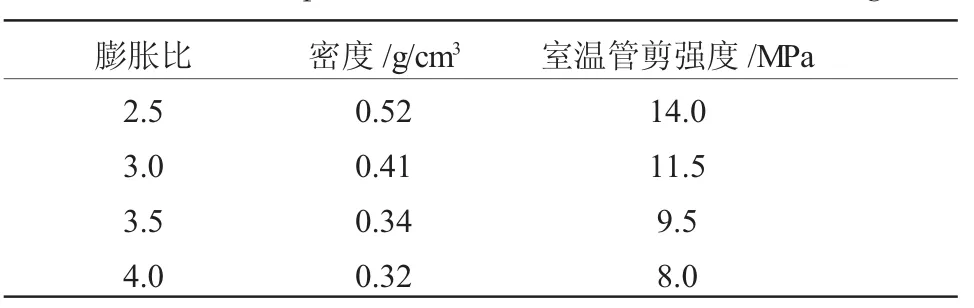

在相同的升温速率下,加入不同量的发泡剂,可以改变发泡胶的密度和管剪切强度。表2列出不同膨胀比试样的密度和管剪切强度,可以看出试样随着膨胀比增大,密度和强度相应地有所降低。所以可以通过调节发泡胶剂的用量来控制膨胀比以满足发泡胶的密度和粘接强度的要求。

表2 膨胀比和管剪切强度Table 2 The expansion ratio and the tube shear strength

2.2 发泡胶的力学性能

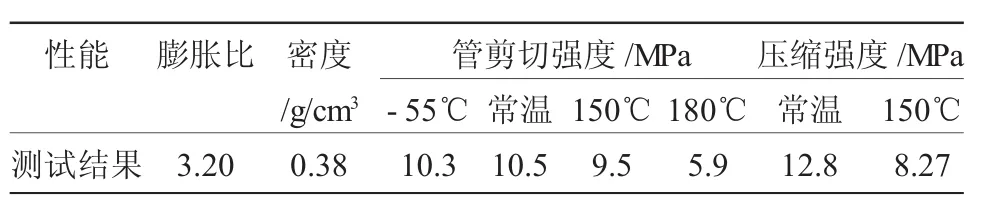

发泡胶在130℃固化后具有良好的力学性能和耐热性能(表3)。室温和-55℃管剪切强度分别为10.5MPa和10.3MPa,150℃和180℃管剪切强度分别达到9.5MPa和5.9MPa,说明发泡胶能够在-55℃~180℃范围内满足蜂窝夹层结构的拼接、封边和局部增强的要求。

表3 发泡胶膜的力学性能Table 3 The mechanical properties of foaming adhesive film

2.3 发泡胶的耐老化和耐介质性能

2.3.1 耐老化性能

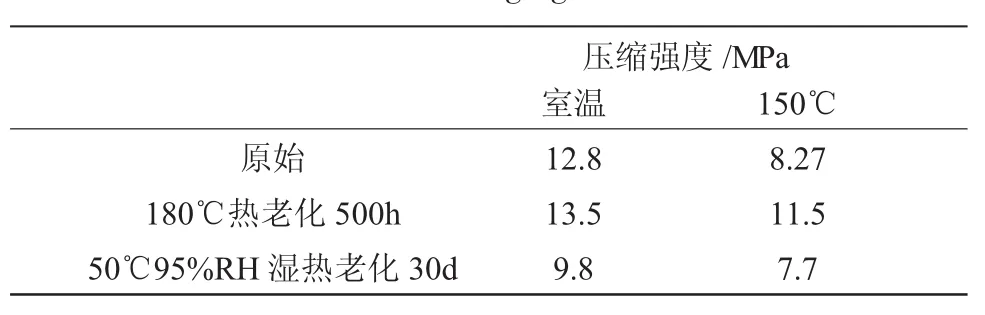

表4列出了密度为0.38g/cm3的发泡胶经过热老化和湿热老化前后的压缩强度。发泡胶经180℃热老化500h后,室温和150℃的压缩强度有所增加,其原因可能是在180℃热老化过程中氰酸酯树脂产生部分后固化提高了交联密度。发泡胶经湿热老化后室温和150℃压缩强度都有所降低,但强度保持率都在75%以上,可以满足使用要求。

表4 发泡胶老化后的压缩强度Table 4 The compression strength of foaming adhesive film after aging

2.3.2 耐介质性能

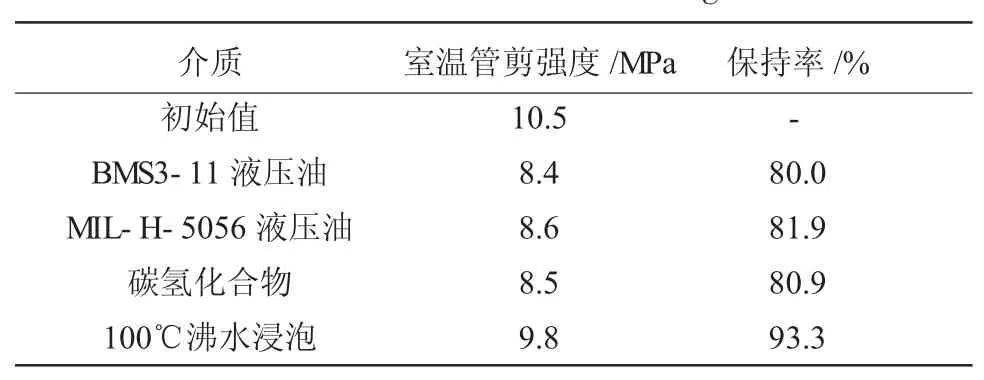

发泡胶在130℃固化后的试件在液压油、碳氢化合物、沸水中浸泡后的管剪切强度见表5。从表中可以看出室温剪切强度保持率都在80%以上,说明其具有良好的耐介质性能,可以在航空蜂窝夹层结构中使用。

表5 胶膜的耐介质性能Table 5 The medium resistance of foaming adhesive film

2.4 发泡胶的耐空间环境性能

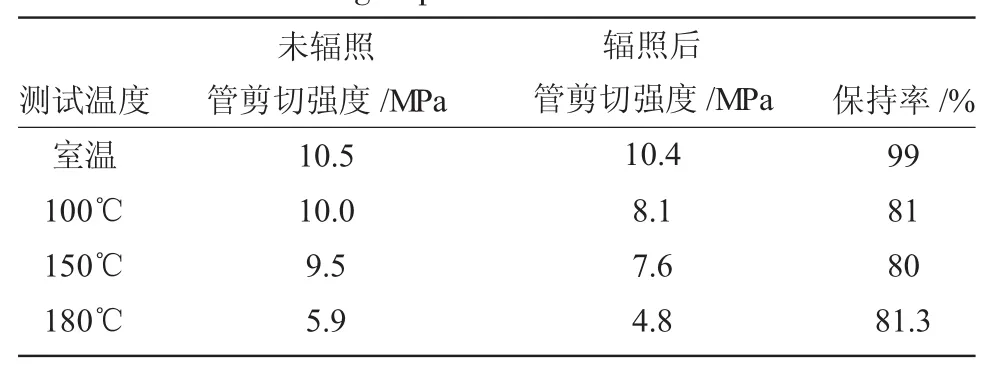

在宇宙空间的带电粒子如质子、电子等的辐照作用下,高分子聚合物会发生性能退化,从而直接影响航天结构件的可靠性和寿命。由表6可以看出经带电粒子辐照后,该发泡胶的室温管剪切强度几乎没变化,保持率接近百分之百。100℃、150℃和180℃管剪切强度保持率都在80%以上,说明发泡胶试件经过带电粒子辐照后在各个温度的管剪切强度仍然较高,具备良好的耐空间带电粒子性能。

表6 发泡胶经带电粒子辐照后的管件强度Table 6 The tube shear strength of foaming adhesive after charged particle irradiation

空间紫外辐照是造成高分子材料性能退化的重要因素,高分子材料在长期紫外辐照下发生成分和结构的变化,对高分子材料力学性能造成的影响。由表9可看出发泡胶经过紫外辐照后室温管剪切强度保持率为95.2%,100℃、150℃、180℃保持率也都在88%以上,说明发泡胶具有良好的耐紫外辐照性能。

Study on a Moderate-temperature Curing Cyanate Foaming Adhesive Film

ZHAO Yu-yu,WU Jian-wei,ZHAO Han-qing,FU gang,KUAN Hong and FU Chun-ming

(Institute of Petrochemistry,Heilongjiang Academy of Sciences,Harbin 150040,China)

The curing temperature of cyanate adhesive foaming film can be reduced to 130~135℃by adding a self-made latent accelerator.The cyanate foaming film which has an excellent forming state,lower exothermal temperature and good adhesion strength is prepared by adding engineering plastic with heat resistance,epoxy resin,azo foaming agent and thermal conducting filler.It has higher tube shear strength at-55℃ to 180℃.When the expansion ratio is 3.20,the tube shear strength at room temperature and 180℃are 10.5MPa and 5.9MPa respectively.The foaming adhesive also provides a good heat and moisture aging resistance,medium resistance and resistance to space environment and it has a long storage life.

Cyanate ester;moderate-temperature curing;foaming adhesive film;storage life

TQ436.6

A

1001-0017(2015)02-0111-04

2014-12-05

赵玉宇(1980-),男,黑龙江哈尔滨人,助理研究员,从事高分子胶黏剂和复合材料树脂基体研究。

*通讯联系人