4HLB-2型花生收获机挖掘深度的模糊控制

2015-01-07游兆延吴惠昌胡志超彭宝良

游兆延,吴惠昌,胡志超,彭宝良

(农业部 南京农业机械化研究所,江苏 南京 210014)

4HLB-2型花生收获机挖掘深度的模糊控制

游兆延,吴惠昌,胡志超,彭宝良

(农业部 南京农业机械化研究所,江苏 南京 210014)

【目的】 研究花生收获机挖掘深度的模糊控制策略,实现花生收获机挖掘深度的自动控制,降低机具手的工作强度。【方法】 采用超声波测距方法,研制地面仿形装置,设计模糊PID控制器模拟花生收获机挖掘深度模糊PID控制仿真曲线,编写控制软件并利用片上调试仿真器QB-MINI2(MINICUBE)将程序烧录到控制器中,建立花生收获机挖掘深度的模糊控制策略,然后将整套系统搭建在4HLB-2型花生联合收获机上,在田间用示波器跟踪随地面起伏响应的电压波形,进行自动限深的萝卜、甘薯收获试验,并与人工手动机械收获的伤果率、漏挖率、平均挖掘深度进行比较。【结果】 萝卜、甘薯收获试验表明:手动收获萝卜的平均挖掘深度为12.5 cm,伤果率为5.71%,漏挖率为2.82%,自动限深收获的平均挖掘深度为12.3 cm,伤果率为3.40%,漏挖率为1.10%。手动收获甘薯的平均挖掘深度为15.3 cm,伤果率为3.00%,漏挖率为1.38%,自动限深收获时的平均挖掘深度为14.8 cm,伤果率为1.95%,漏挖率为1.08%。示波器显示,采用模糊PID控制,当收获速度为0.33 m/s时,最大延时小于0.4 s,超调量小于10%,试验误差控制在1.3 cm之内,挖掘深度比较均匀。【结论】 采用设计的PID挖掘深度模糊控制,可以实现花生收获机挖掘深度的自动控制。

农业机械;花生收获机;挖掘深度;模糊控制;自动控制

花生是我国最具国际竞争力的优质油料作物,常年种植面积近470万 hm2,花生收获机械在减轻劳动强度、提高生产率上发挥着重要的作用[1-2]。在花生实际挖掘收获时,由于挖掘深度无法做到精确自动控制,机具手需要时刻注意当前挖掘情况,工作强度很大,但仍存在挖破、漏挖、破坏土质等问题,提高其智能化装备水平成为花生收获机械发展的重要趋势。国外因田块较大,地面比较规整,应用模糊PID控制时,选取的模糊控制对象往往是挖掘压力,而非挖掘深度,如德国Grimme农机公司生产的由转向油压缸、液压泵、比例换向阀和转向控制器(ECU)组成的马铃薯收获机,通过收获力和垄对挖掘机构作用力的平衡,保证挖掘深度的一致。国内挖掘深度控制方法多为机械式限深,限深结构大都无法快速适应地面的起伏变化,模糊控制更多应用在拖拉机电液系统[3]、插秧机[4]等农机中,将模糊控制用于土下果实收获机械尚鲜有研究报道。本研究针对我国土下果实生长情况,基于超声波测距原理,研究了适用于土下果实收获机械的挖掘深度模糊PID控制策略,并搭载于4HLB-2型花生联合收获机上,在田间检测了系统的响应和收获性能,以期在不影响收获质量的前提下实现花生收获过程挖掘深度的自动控制,进而为有效降低机具手的劳动强度提供技术支持。

1 挖掘收获自动限深模糊控制原理

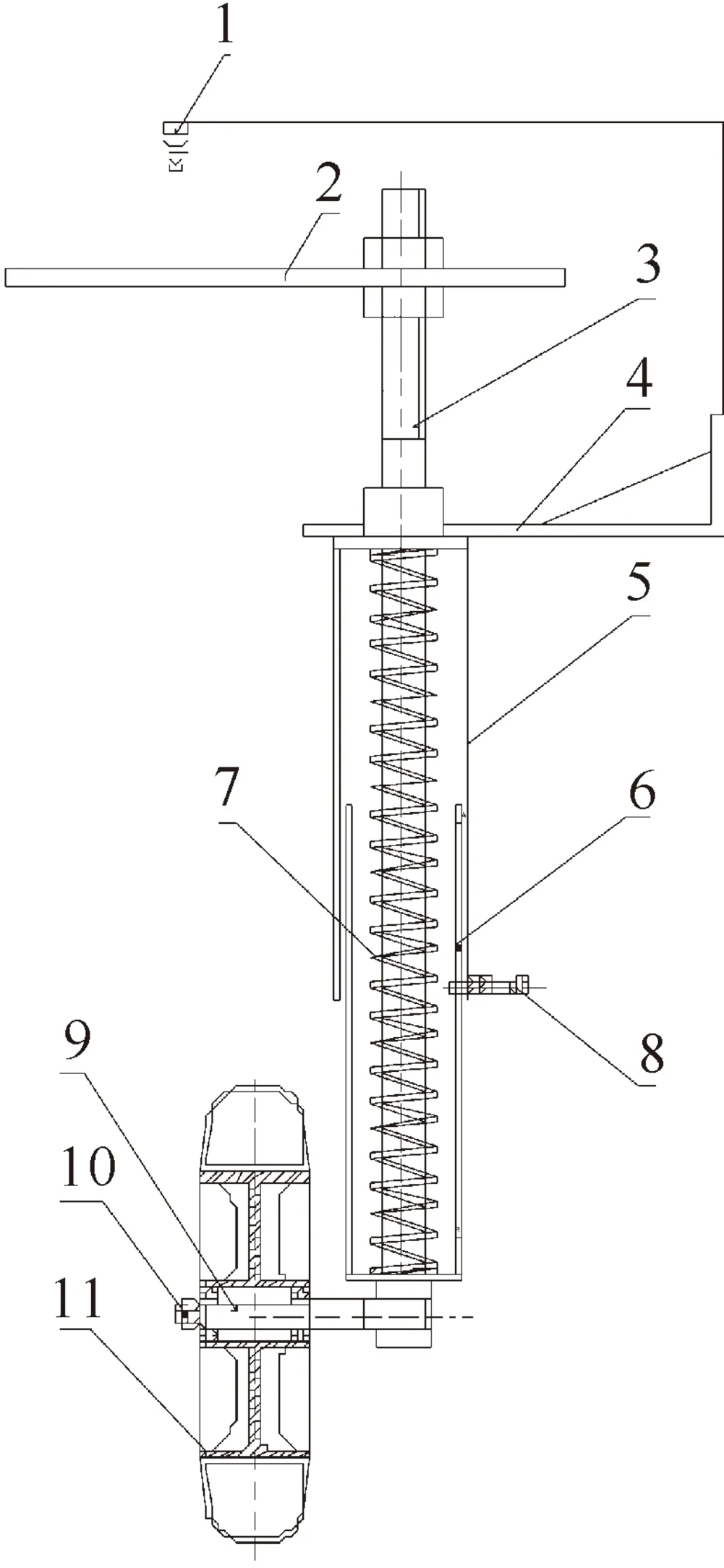

4HLB-2型花生联合收获机的结构如图1所示。超声波传感器是常用的测距工具,但地面作业环境比较复杂,由超声波传播理论可知,声波在传播过程中遇到直径小于超声波半个波长的障碍物时,其会绕过障碍物而继续传播,即产生绕射现象[5],为解决此问题设计地面仿形装置如图2所示。地面仿形装置焊接在清土机构旁的护梁上,专为花生收获机实现自动限深而设计,超声波传感器不直接发射到地面,而是发射到地面仿形装置上,避免碰到花生茎、叶等而发生绕射现象,因而测量精度更高。

图1 4HLB-2型花生联合收获机的结构 1.分禾器;2.挖掘铲;3.清土机构;4.果秧分离机构;5.输送带;6.底盘;7.清选筛;8.茎蔓输送带

Fig.1 Structural schematic of 4HLB-2 peanut combine harvester 1.Nearside divider;2.Digging shovel;3.Soil clearing mechanism;4.Fruit seedling separating mechanism;5.Conveyer belt;6.Chassis;7.Sorting screen;8.Stem conveyer belt

图2 4HLB-2型花生联合收获机的地面仿形装置

1.超声波传感器;2.测量基准板;3.长螺杆;4.焊接板;5.导向管a;6.导向管b;7.压簧;8.六角头螺栓;9.地轮中心轴;10.开口销;11.地轮

Fig.2 Ground-contact copying equipment of 4HLB-2 peanut combine harvester 1.Ultrasonic sensor;2.Measuring base plate;3.Long screw; 4.Welded plate;5.Guide sleeve a;6.Guide sleeve b;7.Pull-out piece spring;8.Hexagon-head bolts;9.Wheel center shaft;10.Split pin;11.Land wheel

地面仿形装置由地轮、导向管、焊接板、压簧、长螺杆、测量基准板等组成。压簧嵌套在长螺杆上,并始终运动于a、b2个导向管之间,导向管b随着

地面的起伏在导向管a内上下滑动,活动距离为300 mm,导向管a和导向管b之间连接有六角头螺栓,限制了导向管b绕长螺杆轴线方向转动的自由度,以更好地起到导向作用。

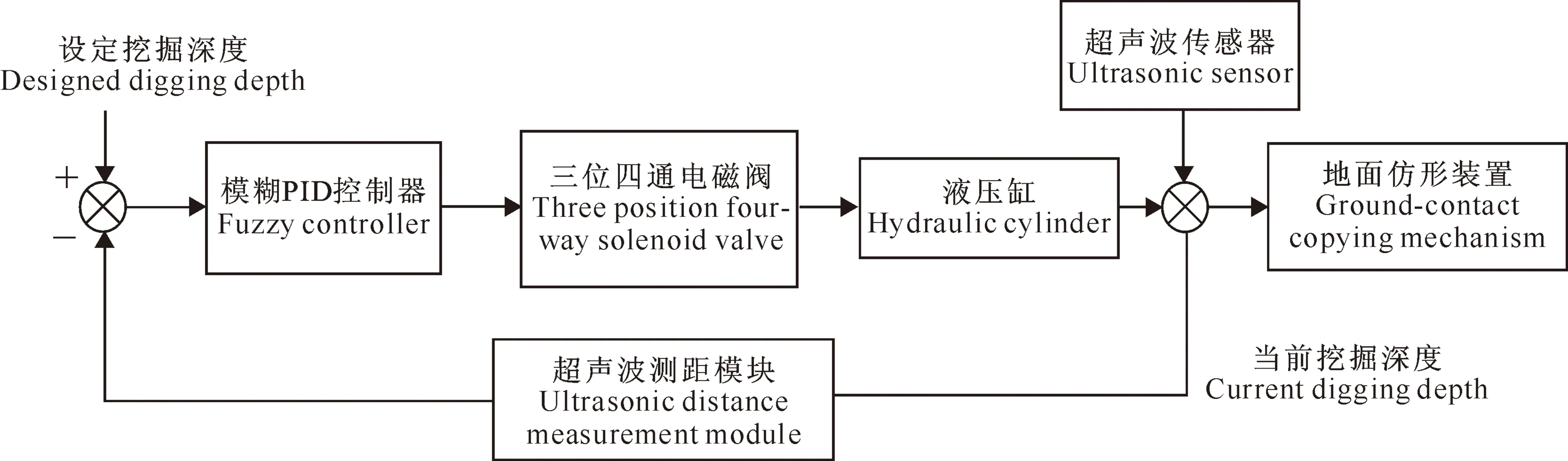

超声波传感器安装在超声波测量基准板上方,通过测量超声波传感器发射端距离地面仿形装置的距离,间接得到地面起伏的变化,将测得的挖掘深度变化值与模糊PID控制器中模糊控制规则表进行比较,如需动作则由控制器发出控制信号到电磁阀,由电磁阀控制油缸进行动作,循环反馈完成控制任务,挖掘深度模糊控制的限深原理如图3所示。

2 挖掘深度模糊PID系统设计

2.1 模糊PID控制器的设计

2.1.1 输入、输出变量的确定 采用模糊控制时常需选用合适的输入参数,在挖掘过程中输入参数有耕深、牵引力和滑转率[6],本研究采用两输入单输出的控制方式,以挖掘深度偏差e及偏差变化率de为输入变量,输出变量为三位四通电磁阀的输入电流。输入变量偏差e和偏差变化率de的定义如下:e=h-hi,de=Δe/dt,其中h为设定的挖掘深度;hi为实际的挖掘深度;Δe为偏差的变化,t为时间。首先确定输入输出变量的个数,打开Matlab R2013a中的Fuzzy Logic工具,在Edit菜单中选Add variable→input,加入新的input。

图3 挖掘深度模糊控制限深原理框图

Fig.3 Diagram for fuzzy control on digging depth

2.1.2 变量的模糊化 输入输出的实际变化范围称作变量的基本论域。由设计的地面仿形装置的仿形范围为300 mm,确定偏差的基本论域为[-300,300],偏差变化率de的基本论域为[-150,150]。经万用表测量,选用的电磁阀在工作时的电流大约为1.8 A,所以输出量的基本论域设定为[-1 800,1 800]。

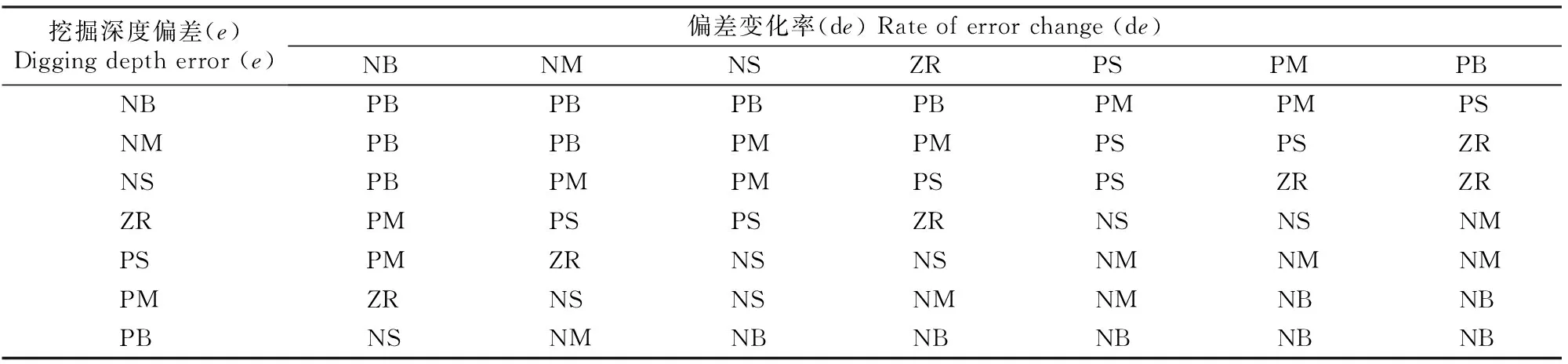

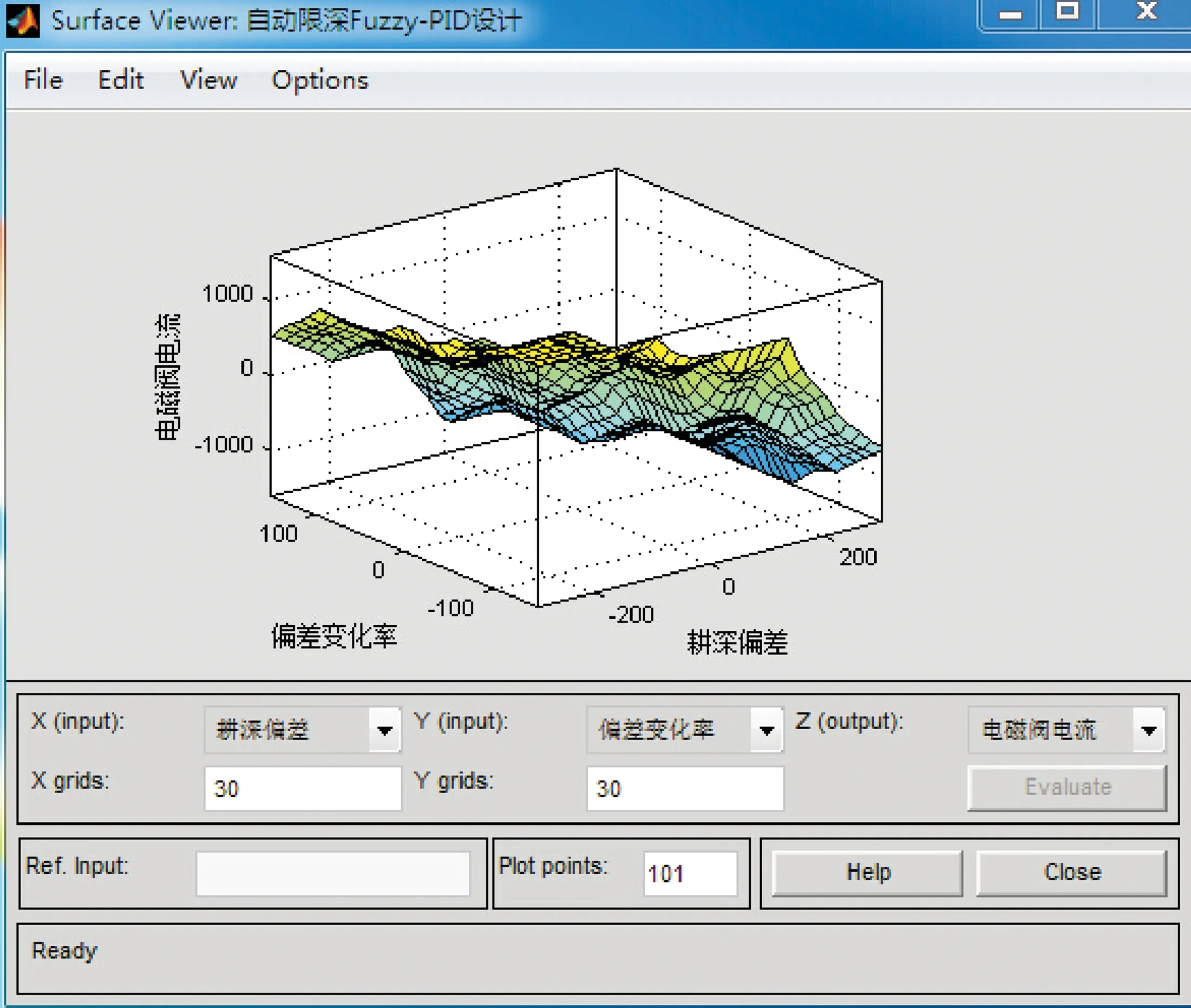

2.1.3 模糊规则确定 在确定输入输出变量和隶属度函数之后需要编写模糊规则。模糊控制表一般由两种方法获得:一种是采用离线算法,以模糊数学为基础进行合成推理,根据采样得到的偏差e、偏差的变化Δe,计算出相应的控制量变化;另一种是以操作人员的经验为依据,由人工经验总结得到模糊控制表,然而这种模糊控制表是非常粗糙的,原因是模糊子集的确定完全依主观而定,不一定符合实际情况,在线控制时有必要对模糊控制表进行在线修正[7]。本研究模糊规则控制表的确定,参考了拖拉机、铣刨机[8]等挖掘深度的模糊控制策略,结合驾驶员田间手动限深收获调节的经验,最终建立的模糊控制规则如表1所示。取语言变量值为{NB,NM,NS,ZR,PS,PM,PB},其含义依次为负大、负中、负小、零、正小、正中、正大。

表1 挖掘深度模糊推理控制规则表Table 1 Fuzzy inference control rule of digging depth

打开模糊规则编辑器,在模糊规则编辑完成之后,点击菜单“View” →“Surface”,即可查看挖掘深度控制规则的三维图形如图4所示。

图4 挖掘深度模糊控制规则的三维图形

Fig.4 3D graph for fuzzy control rules of digging depth

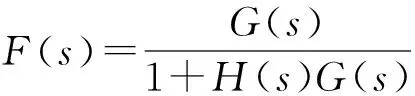

2.1.4 Simulink仿真 挖掘深度自动控制系统是一个力、位移联合反馈控制系统,可以将力、位移传感器看作比例环节,由力传感器输出特性曲线得比例系数K1=3.57×10-4(V/N),由位移传感器输出特性曲线得比例系数K2=0.125×10-4(V/cm2),电液伺服(包括电磁阀、油缸等)的传递函数Gv(s)

是一个复杂的高阶函数,一般情况下在频率低于50 Hz时可用一阶环节表示:Gv(s)=Kq/(s/wv+1),其中Kq为比例系数,s为复数又称复域,wv为阀的频率[9]。液压缸在纯惯性负载下,当系统频率较低时,可将传递函数看作:Gp(s)=Kq/Aps,其中Ap为活塞面积。由基本环节分析后所得的开环传递函数形式可转换成闭环系统频率响应函数的幅值比函数形式,推导得反馈环节的传递函数H(s)=K2,闭环传递函数F(s)为:

式中:G(s)为传递函数;a、b、c分别为各传递函数的系数;用s=jw可以得到系统的频率特性G(jw),此处w为输入信号的频率,j为复数单位。由此得闭环系统的频率响应函数为:

根据动态试验结果,通过编制的BASIC拟合程序得到系统的传递函数为:

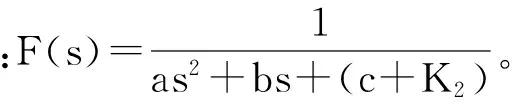

在Matlab R2013a的Simulink仿真环境中建立其模糊控制系统模型如图5所示。

图5 挖掘深度模糊控制算法的仿真系统模型

Fig.5 Simulation system model for fuzzy control algorithm of digging depth

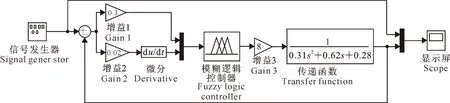

对此模糊控制器进行仿真,结果如图6。图6显示,指令给定时间为8 s,挖掘阻尼稳定后的时间为1.3 s,设定挖掘深度值为12 cm,挖掘深度的波动范围为±1 cm,模糊PID控制能在较短时间趋于稳定,响应曲线的振幅也较小。

图6 模糊PID自动限深仿真曲线

Fig.6 Simulation curve of fuzzy PID automatic depth-control

2.2 软件设计

图7为挖掘深度自动控制系统软件流程图。系统设定的传感器偏差Δβ≥5 cm,此时控制器立即动作;当Δβ<5 cm时,控制器不输出信号;当Δβ≥2 cm持续3 s后才选择模糊PID控制器进行微调,以此来消除超声波传感器输出脉冲信号的抖动和控制动作的频繁振荡[10]。为提高液压缸调整动作的平稳性和精确性,在控制的开始和结束时刻通过节流阀进行微调,调整开始前节流阀接入时间为500 ms;调整结束前,在挖掘铲当前收获深度H1与保存挖掘深度H的差值Δα=|H1-H|≤2 cm时,接入节流阀进行微调。操作台上共安装了3个拨动开关:两位拨动开关1用来控制整个控制器电源的通断;开关2作为手动开关,用来控制油缸升降,设置合理挖掘深度;开关3用来保存当前挖掘深度,实现自动限深任务。

图7 挖掘深度自动控制系统软件流程图

Fig.7 Software flowchart of automatic depth-control system

2.3 基于QB-MINI2的程序烧录

程序编写完之后,需要将其烧录到目标控制器里,编程界面软件“QB-Programmer”(QBP)是一种带编程功能的片上调试仿真器QB-MINI2(MINICUBE),是经过一根16脚目标线对安装了NEC Electronics的单电源闪存微控制器的目标系统或FA适配器进行程序擦除、写入和校验的软件[11-12]。同时,QBP也可以由MINICUBE2自诊断工具实现自检和固件升级。

3 田间测试试验

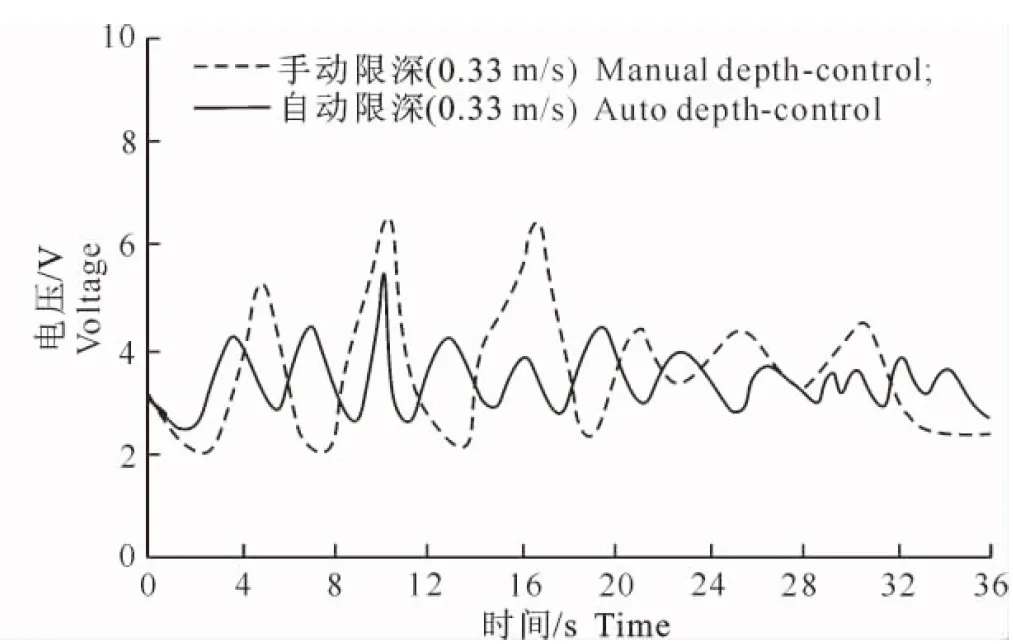

2014年1月在江苏省农业科学院试验田进行试验,选用304拖拉机后悬挂4QL-1甘薯起垄机,在试验田起长20 m、高25 cm、宽60 cm的垄,垄上选取长度为12 m的一段,修一条高低起伏的地面,模拟花生收获时垄底地面高低起伏的变化。将控制器搭建在4HLB-2型花生联合收获机上,用示波器观察电压波形(图8),跟踪地面高度响应的电压变化曲线,分别以手动调节和加入模糊PID控制程序,通过12 m长的高低起伏垄面,将示波器的两端连接在超声波传感器上,测量其电压的变化情况。从示波器中可以看出,手动限深时挖掘铲起伏变化较大,用自动限深控制时挖掘铲在自重作用下能顺利入土,并在较短时间内达到预定挖掘深度。示波器跟踪的深度响应电压变化曲线如图9所示。图9表明,采用自动收获方式,当收获速度为0.33 m/s时,最大延时小于0.4 s,超调量小于10%,试验误差控制在1.3 cm之内,其电压围绕在某一值附近,挖掘深度比较均匀,可以保证挖掘深度的基本一致,挖掘限深效果明显。

图8 基于示波器的电压波形观察

Fig.8 Voltage waveform based on oscilloscope

图9 手动与自动挖掘时的电压变化曲线

Fig.9 Voltage changing curve of manual and auto depth-control

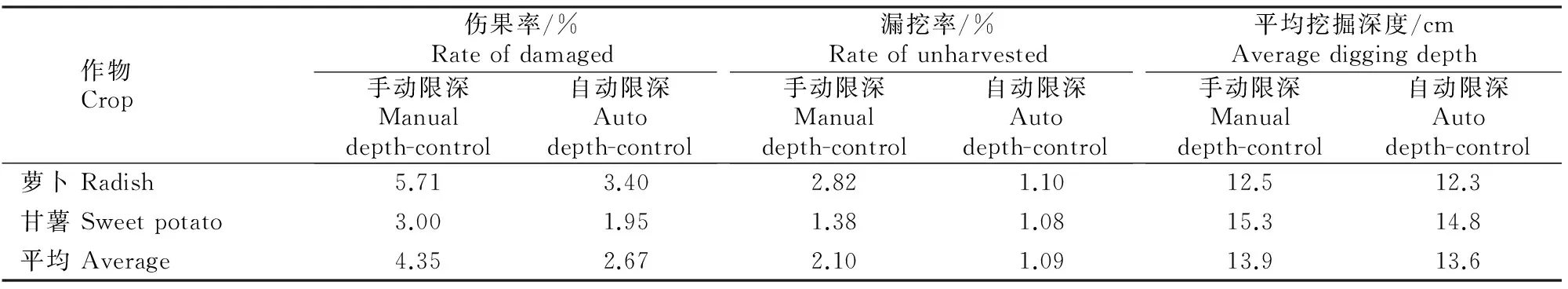

分别进行自动限深和人工手动限深的萝卜、甘薯收获试验,比较收获时的伤果率、漏挖率[13-14]等收获参数。结果如表2所示。表2表明,手动收获萝卜时的平均挖掘深度为12.5 cm,伤果率为5.71%,漏挖率为2.82%;自动限深收获萝卜时的平均挖掘深度为12.3 cm,伤果率为3.40%,漏挖率为 1.10%。手动收获甘薯时的平均挖掘深度为15.3 cm,伤果率为3.00%,漏挖率为1.38%;自动限深收获时的平均挖掘深度为14.8 cm,伤果率为1.95%,漏挖率为1.08%。

表2 手动、自动限深收获萝卜和甘薯相关参数的比较Table 2 Comparison of harvest parameters when harvesting radish and sweet potato by manual and auto depth-control

4 结 论

1)与手动限深相比,模糊PID控制能在较短时间趋于稳定,响应曲线的振幅也较小,同时还可以降低驾驶员的工作强度,模糊控制方法较手动限深更能满足实际要求。本研究设计的模糊控制方法在4HLB-2型花生联合收获机上进行了验证,表明控制系统符合田间操作要求,可以应用于各类土下果实的收获,能实现收获挖掘深度的自动控制。

2)本研究中,地面仿形装置焊接在清土机构上,离挖掘铲还有一部分距离,实时检测出信号到液压缸推动挖掘铲开始动作之间有一定的延时性,对自动限深效果略有影响,应考虑将地面仿形装置前移。另外,本研究设计的仿形装置结构相对复杂,可以考虑换成角度传感器,设计旋转铰接加弹簧的机械结构会更为简单。

3)对于自动限深装置而言,其作用是实时检测收获机械的挖掘深度。因此,后续有必要深入研究其静特性,包括传感器的线性度、灵敏度、滞环、重复性等参数,并进行动特性中的振动分析、抗干扰分析等。

[1] 胡志超,彭宝良,尹文庆,等.多功能根茎类作物联合收获机设计与试验 [J].农业机械学报,2008,39(8):58-61.

Hu Z C,Peng B L,Yin W Q,et al.Design and experiment on multifunctional root-tuber crops combine [J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(8):58-61.(in Chinese)

[2] 胡志超,王海鸥,王建楠,等.4HLB-2型半喂入花生联合收获机试验 [J].农业机械学报,2010,41(4):79-84.

Hu Z C,Wang H O,Wang J N,et al.Experiment on 4HLB-2 type half feed peanut combine harvester [J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(4):79-84.(in Chinese)

[3] 高 翔,孙昌旺,史金钟,等.拖拉机电控液压悬挂系统的耕深模糊控制策略 [J].拖拉机与农用运输车,2008,35(4):12-14.

Gao X,Sun C W,Shi J Z,et al.Research of fuzzy control method for electronic hydraulic hitch of tractor [J].Tractor and Farm Transporter,2008,35(4):12-14.(in Chinese)

[4] 杜巧连,熊熙程,魏建华.拖拉机液压悬挂耕深电液控制系统设计与试验 [J].农业机械学报,2008,39(8):62-65.

Du Q L,Xiong X C,Wei J H,et al.Design and experiment on the control system of electro-hydraulic plow depth of tractor hydraulic hitch mechanism [J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(8):62-65.(in Chinese)

[5] 游兆延,胡志超,吴 努,等.基于NEC单片机田间用超声波测距的实现 [J].电子设计工程,2014,22(6):137-139.

You Z Y,Hu Z C,Wu N,et al.Ultrasonic distance measure application in field based on NEC microcomputer [J].Electronic Design Engineering,2014,22(6):137-139.(in Chinese)

[6] 白学峰,鲁植雄,常江雪,等.基于滑转率的拖拉机自动耕深模糊控制仿真 [J].农业机械学报,2012,43(S):6-10.

Bai X F,Lu Z X,Chang J X,et al.Fuzzy control algorithm simulation of automatic control of tilling depth for tractor based on slip rate [J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(S):6-10.(in Chinese)

[7] 王 鸣.基于模糊控制理论的一种PID 参数自整定控制器的设计与仿真 [J].自动化与仪器仪表,2000,18(1):14-17.

Wang M.Design and simulation of fuzzy parameter self-turning PID control based on fuzzy control theory [J].Automation and Instrumentation,2000,18(1):14-17.(in Chinese)

[8] 胡 昊,胡永乐,孔凡让,等.复杂地形下铣刨机械切削深度模糊PID控制研究 [J].机床与液压,2010,38(21):88-90.

Hu H,Hu Y L,Kong F R,et al.Research on cut-depth fuzzy-PID control of milling machine in complex landform [J].Machine Tool and Hydraulics,2010,38(21):88-90.(in Chinese)

[9] 鲍一丹,吴国桢,程文祥.拖拉机耕深自动监控系统的动态辨识 [J].浙江农业大学学报,1995,21(3):261-264.

Bao Y D,Wu G Z,Cheng W X.Dynamic identification of the automatic monitoring and controlling ploughing depth system of tractor [J].Journal of Zhejiang Agricultural University,1995,21(3):261-264.(in Chinese)

[10] 吴惠昌,胡志超,彭宝良,等.牵引式甜菜联合收获机自动对行系统研制 [J].农业工程学报,2013,29(12):17-24.

Wu H C,Hu Z C,Peng B L,et al.Development of auto-follow row system employed in pull-type beet combine harvester [J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(12):17-24.(in Chinese)

[11] NEC Corporation. 78K0/KD2 8-Bit single-chip microcontrol-lers user’s manual [EB/OL].(2006-05-15) [2012-03-20].http://www.cn.necel.com.

[12] NEC Corporation.QB-MINI2 带编程功能的片上仿真调试器 [R].东京:NEC Electronics Corporation,2006.

NEC Corporation.Programming functions using the on-chip debugging emulator QB-MINI2 [R].Tokyo:NEC Electronics Corporation,2006.(in Chinese)

[13] Bentini M,Caprara C,Martelli R.Harvesting damage to potato tubers by analysis of impacts recorded with an instrumented sphere [J].Biosystems Engineering,2006,94(1):75-85.

[14] 何玉静,张红梅,孙卫平,等.4KJW-1600红薯挖掘机的试验研究 [J].农机化研究,2010(2):159-161.

He Y J,Zhang H M,Sun W P,et al.Design and experiment on the 4KJW-1600 sweet potato excavator [J].Journal of Agriculture Mechanization Research,2010(2):159-161.(in Chinese)

Fuzzy control on digging depth of 4HLB-2 peanut harvester

YOU Zhao-yan,WU Hui-chang,HU Zhi-chao,PENG Bao-liang

(NanjingResearchInstituteforAgriculturalMechanizationMinistryofAgriculture,Nanjing,Jiangsu210014,China)

【Objective】 A fuzzy control method for digging depth of peanut harvester was studied to provide support for the automatic control on digging depth of peanut harvester and reduce labor intensity. 【Method】 Ultrasonic distance measurement was adopted and a ground-contact copying mechanism was manufactured to design a fuzzy PID controller and simulation curve was obtained.A control software was programmed and burned into the controller using on-chip debugging emulator QB-MINI2 (MINICUBE) to established fuzzy control method of depth-control for peanut harvester.Then the whole system was grafted on 4HLB-2 peanut harvester and voltage waveform along with undulation of the ground was followed by oscilloscope in the field to conducted auto depth-control harvest test of radish and sweet potato.Rate of damage,rate of un-harvested and average digging depth were compared with manual depth-control as well.【Result】 Radish and sweet potato harvest test showed that average digging depth of radish by manual harvest was 12.5 cm,rate of damaged was 5.71%,and rate of un-harvested was 2.82%,while the average digging depth by auto depth-control was 12.3 cm,rate of damaged was 3.40%,and rate of un-harvested was 1.10%.Average digging depth of sweet potato by manual harvest was 15.3 cm,rate of damaged was 3.00%,and rate of un-harvested was 1.38%,while average digging depth by auto depth-control was 14.8 cm,rate of damaged was 1.95%,and rate of un-harvested was 1.08%.Oscilloscope displayed that harvest rate was 0.33 m/s,the most delay time was 0.4 s,the overshoot was less than 10%,experiment error was within 1.3 cm,and the depth was even when fuzzy PID control was used. 【Conclusion】 The designed PID fuzzy control on digging depth realized the auto depth-control of peanut harvester.

agricultural machinery;peanut harvester;digging depth;fuzzy control;auto control

时间:2015-10-13 08:46

10.13207/j.cnki.jnwafu.2015.11.033

2014-03-26

国家科技支撑计划项目“经济作物农机农艺关键技术集成研究与示范”(2013BAD08B02-03);国家花生产业技术体系机械化装备岗位(CARS-14-机械化装备)

游兆延(1988―),男,江苏泰兴人,在读硕士,主要从事农业机械装备研究。E-mail:1275306672@qq.com

胡志超(1963―),男,陕西蓝田人,研究员,主要从事农作物收获及产后加工技术装备研究。 E-mail:nfzhongzi@163.com

S225.7+3

A

1671-9387(2015)11-0221-07

网络出版地址:http://www.cnki.net/kcms/detail/61.1390.S.20151013.0846.066.html