大倾角工作面托复合顶板开采冒顶原因及处理措施研究

2015-01-07杨忠东

杨忠东

(开滦(集团)有限责任公司,河北省唐山市,063000)

大倾角工作面托复合顶板开采冒顶原因及处理措施研究

杨忠东

(开滦(集团)有限责任公司,河北省唐山市,063000)

研究了唐山矿业公司铁一区5#煤层大倾角工作面托复合顶板开采技术,通过分析大倾角工作面托复合顶板开采的冒顶机理,对煤层倾角、地质变化和生产管理等影响因素进行了分析,总结出了一套系统处理冒顶事故的方案,加强工作面质量管理、打超前锚杆加固煤壁、注射煤体固化剂、优化采区设计等处理措施,实现了大倾角工作面托复合顶板的安全开采。

大倾角工作面 托复合顶板开采 冒顶 破碎顶板

由泥岩、页岩、粉砂岩及煤等煤岩层组成的顶板一般称为复合顶板。从本质上讲,复合顶板在煤层开采后特别容易离层,复合顶板直接顶较薄易冒,直接顶上部老顶岩层较坚硬,开采时直接顶与上部老顶易离层,从而引发漏垮型冒顶,危险性大。在唐山矿业公司铁一区多煤层煤田中,存在较多的复合顶板煤层,在此类煤层开采条件下,复合顶板引发的冒顶事故不仅威胁着工作面的安全回采,也极大地影响了原煤的分选,降低了精煤的回收率,煤矿企业为保证安全生产和经济效益,必须采用托复合顶板的方式开采该煤层,而在大倾角条件下的托复合顶板开采更为困难。因此,对大倾角工作面托复合顶板开采及处理技术进行分析,研究安全可靠地冒顶处理方案,对促进工作面及整个矿区的安全高效生产有重大的影响意义。

1 煤层及工作面概况

唐山矿业公司铁一区5#煤层是典型的复合顶板煤层,该区域地质构造呈盆状结构。在煤层沉积形成过程中,区域盆地部分的5#煤层顶板存在较厚的复合顶板,主要为腐质泥岩,并且伴有煤线复合层。

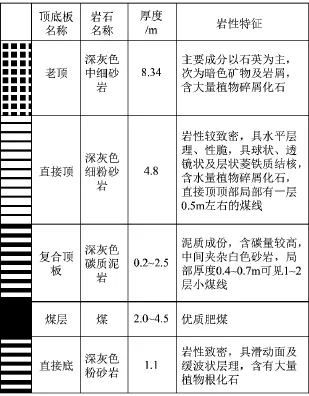

5#煤层厚度在2.0~4.5 m左右,平均3.2 m,煤层倾角为10°~40°左右,平均25°。复合顶板由砂岩、粉砂泥岩、煤线组成,胶结能力较差,厚度在0~2.5 m左右。5#煤层具体顶底板岩性状况如图1所示。工作面采用走向长壁综合机械化采煤法,由于顶板的易碎性,特采用ZQF6200-16/32型液压支架支护顶板,采空区处理方法为全部垮落法充填采空区。

图1 煤层顶底板岩性状况

自2006年至今,5#煤层先后开采了T1451、T1452、T1453、T1454、T1455、T1456等多个工作面,由于直接顶为易破碎的复合顶板,必须采用托复合顶板开采方法。托复合顶板开采是指在回采过程中,利用金属网、木板等托顶设备配合液压支架,托住与其接触的破碎直接顶,支护顶板,随采动前移托顶设备,避免破碎岩石落入工作面,多应用于顶板较破碎的复合顶板工作面。这些工作面因托复合顶板开采,程序繁杂,困难加大,出现开采缓慢、跳面等情况,特别是工作面进入大倾角条件之后,工作面冒顶事故频发,使工作面的生产管理难度更大,托复合顶板开采变得更加困难。

2 托复合顶板开采冒顶机理及影响因素分析

托复合顶板开采发生冒顶事故有两方面因素,一方面由岩性内部因素引起,复合顶板胶结性极差,甚至成沙土性,周期来压时悬空顶板对直接顶压力过大导致复合顶板极易冒落,在开采过程中,复合顶板承受支护时间短,控制不及时容易发生冒顶事故;另一方面主要是由外部因素引起,有煤层倾角影响、地质变化影响、生产管理影响等。

2.1 托复合顶板工作面开采冒顶机理分析

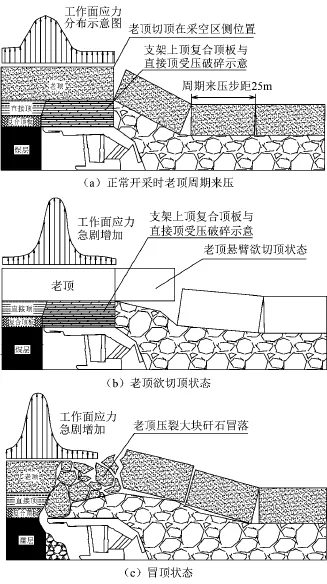

5#煤层区域的复合顶板岩状松散,胶结性极差,但直接顶相对完整,岩石硬度相对较大,从而增加了顶板控制的难度。根据走向长壁采煤工作面的矿压显现规律可知,5#煤层区域的周期来压步距为25 m,根据开采速度推进的快慢,步距相应增长或缩短。工作面推进中冒顶过程如图2所示。

图2 工作面开采推进中冒顶过程示意图

在回采过程中,当工作面正常回采周期来压时,工作面上部顶板支承压力明显增大,工作面周围出现板炮声(顶板断裂),顶板在支架上方采空侧断裂,如图2(a)所示状态;当工作面推进时,由于老顶硬度大,完整性较好,随工作面推进出现悬顶状态,工作面前方支承压力急剧增大,成欲切顶状态,部分悬空老顶将应力全部作用在直接顶上,直接顶为完整性较差的复合顶板,在老顶及上覆岩层应力作用下,直接顶将被挤压破碎,如图2 (b)所示;当工作面继续推进,老顶悬顶长度继续增大,应力也随着增大,达到一定面积后断裂垮落,复合顶板因承受过大压力而全部破碎,此时割煤及移动液压支架,极容易发生片帮、岩石冒落,如控制不及时,在复合顶板相对较厚的区域,容易出现冒顶事故扩大化现象,造成大面积冒顶事故发生,如图2(c)所示。

2.2 冒顶影响因素分析

2.2.1 大倾角影响因素

5#煤层区域的T1455、T1456工作面均为大倾角工作面,煤层倾角变化大,很大程度增加了托复合顶板开采的难度。大倾角工作面开采时,托顶设备的稳定性极差,液压支架固定困难,在推采和移架过程中,破碎复合顶板会因大倾角和重力作用向工作面内部滑落,支护操作不及时,支护工序不连续就会发生大面积冒顶事故。

2.2.2 地质变化影响因素

在煤炭开采过程中,地质变化对采煤工作面影响极大,对于托复合顶板开采的工作面,影响尤为突出。其中断层与褶皱对托复合顶板开采的影响最大,逆断层更容易造成大面积冒顶事故。根据断层形成的构造机理,逆断层多因地层受到横向挤压力超过地层承受力,沿滑移面产生相对位移,在滑移的过程中容易形成较大范围的破碎带。在工作面中存在逆断层时,因煤层及顶板破碎,往往容易发生煤壁片帮,甚至大面积冒顶事故。T1456工作面回采过程中出现了两次冒顶事故较为严重的区域,第一区域位于500~400 m的位置,第二区域位于330~230 m的位置,两个区域均处于正断层构造带,落差在0.5~1.6 m,该区域处于受拉地应力构造带,造成复合顶板更加破碎,托顶支护更加困难。

2.2.3 生产管理影响因素

托复合顶板煤层开采的过程中,由于生产管理不严格,工作面条件差,尤其是在大倾角工作面更容易造成冒顶事故。在T1456工作面生产过程中,因员工操作不规范,移架时将架间及前梁的护网扯破,多次造成漏粉、漏矸情况,并且控制不及时,掉落的矸石将煤壁砸垮,形成流矸通道,架顶及采空区侧的矸石从前梁不断垮落,从而扩大为冒顶事故。

3 大倾角托复合顶板开采冒顶事故处理措施

由于大倾角托复合顶板开采存在较大的困难,因此开采过程中难免发生冒顶事故,事故发生时及时采取有效的处理措施,可以防止事故的扩大化,从而保证安全有序的生产。T1456工作面主要冒顶处理措施为加强工作面质量管理、打超前锚杆、利用充填材料、注射煤体固化剂、优化采区设计等。

3.1 加强工作面质量管理及机电管理

T1456工作面开采时必须全断面封网,液压支架增加防倒滑装置,割煤方式必须采用单向割煤等措施。在生产过程中加强支架工、机组司机的培训及严格生产管理,托顶时必须按照规范操作,同时回采过程中必须加强机电管理,确保所有设备必须正常运转,减少设备的事故率,从而保证工作面正常推进,在顶板来压的关键时期,不因设备故障而发生冒顶事故。

3.2 采用超前锚杆治理片帮冒顶

煤壁片帮是冒顶事故的前兆,煤壁受压过大造成片帮,从而煤壁降低了与支架组合支护顶板的作用,片帮后出现大面积空顶,达到一定面积后就会发生冒顶事故,因此,控制冒顶事故的关键是控制煤壁片帮。在T1456工作面推采过程中,采用超前锚杆控制煤壁的方法,向煤壁打超前锚杆,采用树脂锚杆、木锚杆,避免采用金属锚杆,锚杆长度应大于2 m,根据煤壁片帮的严重程度,合理地布置锚杆间距,原则上间排距不大于1 m。并且割煤的每一循环必须交错补打锚杆,保证煤壁一直处于支护状态。当冒顶区域安全通过后,逐渐减少锚杆的数量,然后至正常推采状态。

3.3 利用充填材料处理冒顶事故

5#煤层区域在推采过程中复合顶板变厚变薄区域多次发生了冒顶事故,由于复合顶板的厚度不一,破碎形成的空顶区也有差别,因此利用充填材料充填空顶区支护顶板,防止冒顶事故发生。在大倾角工作面回采时老顶较坚硬,冒顶后容易出现液压支架上部大面积空顶,支架失去支护作用,上顶形成巨大的自然拱。如果继续推进,容易发生冲击地压,造成工作面被摧垮,严重威胁安全生产。T1456工作面利用煤矿防灭火材料作为充填材料,由甲、乙两种材料组成,根据充填材料的特性,两种材料通过注射设备混合后体积可以迅速膨胀20~30倍。利用该材料可以将液压支架上部空顶位置充满,从而实现接顶的目的,支护顶板,缓冲顶板压力,防止工作面冒顶事故连续发生。

3.4 采用煤体固化剂加固破碎顶板

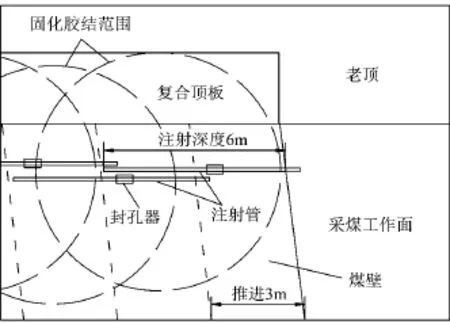

T1456工作面地质变化较多,是片帮较严重的区域,向煤壁交替注射煤体固化剂能够有效处理大倾角托复合顶板冒顶事故、防止煤壁片帮发生。根据煤壁松散程度及复合顶板破碎情况,采取煤壁胶结不片帮原则,向煤壁合理布置注射孔。如图3所示,单孔打眼深度6 m左右,布置在煤壁腰线位置,封孔深度2 m以上,孔距4~6 m,每孔定量注射,注射完后,正常推采3 m后交错布孔继续注射,循环推进过程中,根据片帮程度逐渐增减孔数及注射量。

图3 煤体固化剂注射示意图

3.5 优化采区设计

托复合顶板开采预防冒顶事故最为有效的方式为优化采区设计,避免出现托复合顶板上山开采。5#煤层区域的多个托复合顶板开采工作面均出现严重片帮冒顶事故,主要原因之一是向外推采的过程中,不同程度出现了上山开采。上山开采煤壁容易片帮,加上复合顶板的破碎性,容易出现空顶现象,造成冒顶事故。因此预防托复合顶板冒顶事故的最为经济有效的措施是工作面布置为倾斜下山开采,从整个采区考虑优化设计。

4 总结

(1)对托复合顶板开采发生冒顶事故的机理进行了分析,是由于推进过程中老顶大面积悬顶造成应力集中,压力达到复合顶板破碎临界点,致使顶板破碎,发生冒落。

(2)确定了托复合顶板开采冒顶的影响因素,从倾角大小、地质变化情况、生产管理3个方面对复合顶板冒顶事故进行了分析。

(3)经开采实践得出,采用加强工作面质量管理、打超前锚杆加固煤壁、充填材料充填空顶区、注射煤体固化剂等措施能够有效处理托复合顶板开采冒顶事故。

(4)预防托复合顶板冒顶事故最经济有效的措施是优化采区设计,工作面布置为倾斜下山开采。

[1] 邵力胜.集贤煤矿十六煤层托复合顶板开采[J].煤炭技术,2010(9)

[2] 石伟,徐信增,赵德国.托顶煤、软岩复合顶板大断面综放切眼的支护研究与应用[J].山东煤炭科技,2009(1)

[3] 纪道荣,于春贵,刘志平等.极近距离托复合软顶回采[J].煤矿安全,2008(6)

[4] 张永杰,柏建彪,李磊等.复合顶板松软煤层锚网喷支护实践[J].中国煤炭,2010(5)

[5] 孔德慧.托复合顶板仰斜开采高产高效技术研究[J].安徽科技,2007(1)

[6] 徐兵.复合顶板综采工作面实施托夹矸绿色开采的应用[J].中小企业管理与科技(上旬刊),2011 (1)

[7] 陈立军,曲宏伟,徐明山.复合顶板托伪顶走向长壁采煤法[J].煤炭技术,1999(5)

[8] 杨睿.复合顶板回采技术实践[J].中国煤炭, 2008(7)

[9] 杨峰,王连国,贺安民等.复合顶板的破坏机理与锚杆支护技术[J].采矿与安全工程学报,2008 (3)

[10] 张国华,张雪峰,蒲文龙等.复合顶板离层分析与预应力锚杆支护参数确定[J].辽宁工程技术大学学报(自然科学版),2010(2)

[11] 张亮,方新秋,郭辉.复合顶板松软煤层巷道变形破坏机理及合理支护设计[J].煤矿安全,2012 (2)

[12] 王文峰.复合顶板巷道薄弱部位破坏机理与支护研究[D].内蒙古科技大学,2014

(责任编辑 张毅玲)

Research on causes and treatment measures of roof fall during mining with supporting complex roof in large dip angle face

Yang Zhongdong

(Kailuan(Group)Co.,Ltd.,Tangshan,Hebei 063000,China)

In this paper,the author researched the techniques of mining with supporting complex roof in large dip angle face of 5#coal seam in Tieyi area in Tangshan Mining Company. Through the analysis of roof fall mechanisms during mining with supporting complex roof in large dip angel face,combined with the analysis of coal seam dip angle,geological changes and production management,a scheme of systematic roof fall accident treatment was summarized, and some treatment measures were put forward,such as strengthening working face quality management,using advance anchor bolts to reinforce coal wall,injecting coal curing agent,optimizing mining area design and so on,which achieved the safe and successful mining with supporting complex roof in large dip angle face.

large dip angle face,mining with supporting complex roof,roof fall,broken roof

TD 823

A

杨忠东(1964-),河北东光人,正高级工程师,现就职于开滦(集团)有限责任公司。