特大断面IV类围岩TBM拆卸洞室施工技术研究

2015-01-06刘锦良

刘锦良

(中铁十八局集团三公司 河北涿州)

一、前言

我国自1997年在西康铁路秦岭隧道项目从德国引进两台TBM掘进机后,在铁路隧道施工中相继推广使用TBM掘进机。TBM由于其在挖、装、支护、运输方面的集中优势,目前代表着隧道机械化施工集成的最高水平,其应用前景较为广阔。为提高TBM利用率,也是处于中国的国情,我国铁路隧道在首次引进TBM掘进机时,就考虑了洞内拆卸方案,也就引入了TBM施工中拆卸洞这一名词。拆卸洞室由于其断面大,功能独特,其施工难度极高。在此前的铁路隧道施工中,我们有在极硬岩中成功实施的案例,但是在千枚岩中的尝试是在西秦岭隧道开始的。

二、工程概况

西秦岭隧道右线DIyK403+375-+440为TBM拆卸洞。TBM拆卸洞设计为18.34×21.06 m(开挖断面最大跨度×最大高度),蘑菇状洞室部分开挖宽×高=18.34×8.68 m,直边墙部分开挖宽×高=15.34×12.38 m;拱墙范围内设I20b型钢支撑,钢架纵向间距0.6 m/榀,拱部锚杆间距1×1 m,长4 m,边墙范围内锚杆加强,间距1×1 m,长6 m,梅花形布置,两侧托梁下边墙各增设2根锚杆加强,锚杆均采用R32N自进式锚杆并径向注浆,浆液采用水泥浆。设Φ8 mm钢筋网,网格间距20×20 cm,拱墙喷混凝土厚27 cm。洞室与TBM施工地段及钻爆法施工地段衬砌断面连接处设堵头墙,堵头墙初支喷砼厚27cm,横向设I20b型钢钢架,钢架竖向间距0.6 m/榀,每榀钢架设6 m长R32N自进式锚杆锁固,间距1 m,堵头墙二衬采用100 cm厚的钢筋砼,并与相邻断面处的结构钢筋相互焊接、整体浇筑,以确保结构的整体性。拱墙衬砌采用钢筋混凝土结构,厚度60 cm,主筋采用Φ22 mm钢筋,间距20 cm,纵向钢筋采用Φ14 mm钢筋。

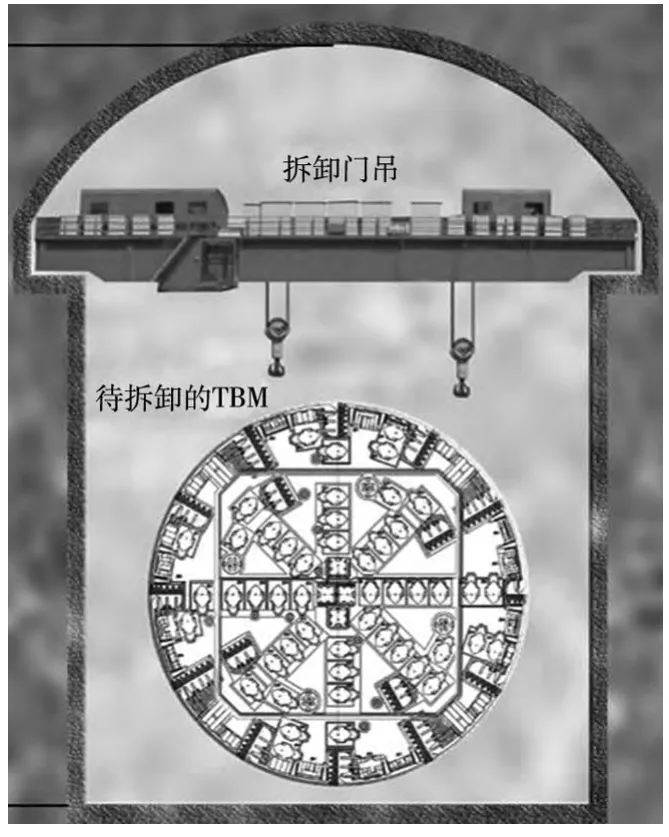

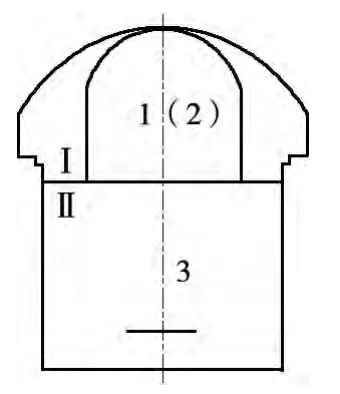

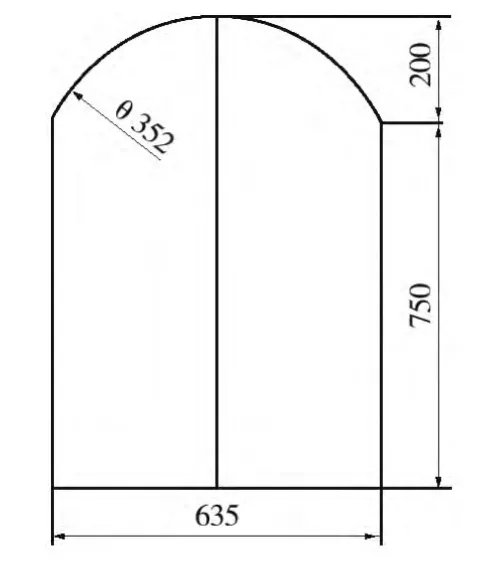

地质情况:IV级围岩,现场揭示为下元古界砂质千枚岩,千枚状结构,岩质较硬,节理较发育,层理发育,层间结合能力较好,自稳性较好,无水。拆卸洞具体尺寸见图1所示,洞中设备效果图见图2。

三、施工方案比选

图1 拆卸洞断面图

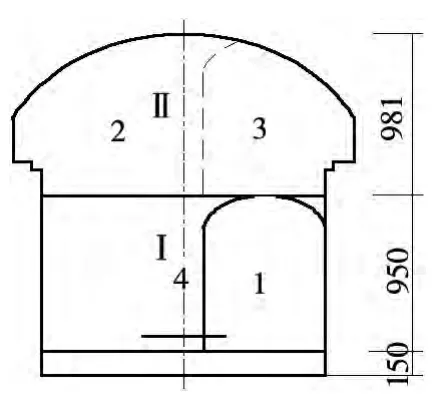

方案1,隧道掘进至距拆卸洞5~10 m处时,在普通断面拱墙采用I16工字钢架进行锁口加固,钢架间距1 m/榀。利用单线全断面开挖台架以≤30%坡度开始爬坡掘进中导洞(开挖断面高9.4 m,宽6 m),拆卸洞中线处达到拱顶高程后,按照顶帽设计断面尺寸进行扩挖成型,开挖支护至拆卸洞室大里程端头。然后向小里程方向进行反向压顶,完成拆卸洞顶帽部分开挖、支护,再进行拆卸洞顶帽部分衬砌施工;顶帽衬砌施工完毕后,进行洞身部分开挖,最后进行拆卸洞洞身部分衬砌施工。拆卸洞施工工序见图3、图4,图中说明:1开挖支护1部;2反向开挖支护2部;3衬砌I部(拆卸洞顶帽部分)4开挖支护3部;5衬砌II部(拆卸洞洞身部分)。

图2 洞中设备效果图

图3 拆卸洞施工工序纵断面示意图

方案2,隧道掘进至距拆卸洞10 m处,在普通断面拱墙采用I16工字钢架进行锁口加固,钢架间距1 m/榀。进入TBM拆卸洞后采用 6.35×9.5 m(宽×高)直边墙断面,开始朝线路外侧逐步斜向开挖,在10 m长范围内达到TBM拆卸洞的轮廓边墙线。然后从拆卸洞小里程端退后16 m垫碴,以12.5%的坡度开始逐步向上爬坡,进入拆卸洞后沿线路外侧设计开挖断面边线,继续按12.5%的上坡进行挑顶开挖,线路外侧边墙可按设计施作初期支护,拱顶和另一侧边墙做好临时初期支护。待小断面拱顶高度达到拆卸洞上部蘑菇状断面范围时,按照顶帽设计断面尺寸进行扩挖一次成型并做好初期支护,施工至拆卸洞室大里程端头后,利用该开挖台架从拆卸洞的另一侧按设计断面向小里程方向进行反向开挖至拆卸洞小里程端。利用已有台架对爬坡道一侧反向压顶,利用压顶的碴石逐步将坡道垫高,完成整个拆卸洞的压顶。待拆卸洞上断面开挖完成后,对下断面进行全断面开挖一次成型,并完成初期支护。拆卸洞所有开挖支护完成后,进行TBM拆卸洞的衬砌施工,衬砌施工采用先边墙后拱部。施工工序见图5~图6,图中说明:1开挖支护1部;2反向开挖支护左侧2部;3压顶右侧3部(坡道上部)4开挖支护下台阶4部;5衬砌边墙I部;6衬砌拱部II部。方案比选见表1,通过对表1综合分析并结合现场地质情况,采用方案2。

图4 拆卸洞施工工序横断面示意图

图5 拆卸洞施工工序纵断面示意图

四、主要施工方案

1.开挖

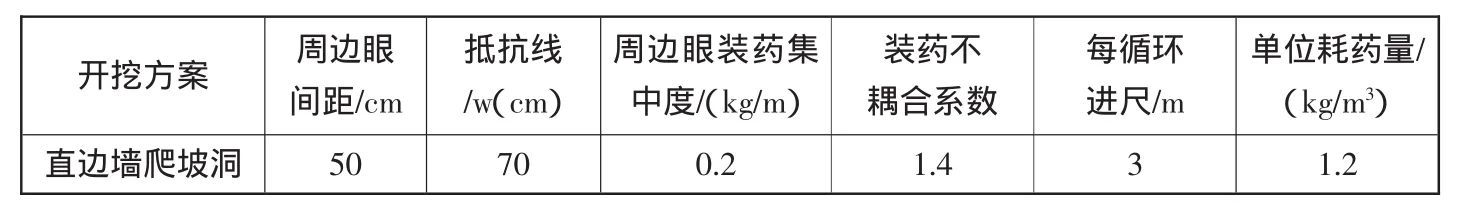

侧导洞:开挖断面考虑到与TBM拆卸洞边墙形状相符,便于一次成型,设计为直边墙。开挖断面见图7,开挖爆破参数见表2,爆破设计见图8。

由于拆卸洞开挖断面为蘑菇形,断面大,拱部要预埋安装起重机用的吊点,拱脚平台要施作起重机走行轨的托梁对开挖轮廓线尺寸要求十分严格,尤其不能破坏拱脚平台部分的围岩,以免影响托梁基础的承载能力。因此,在钻眼爆破中,严格按设计控制好周边眼的间距和装药密度,以减少超(欠)挖情况。拱部平台部分,采用预留光爆层二次爆破成形的方法进行,最大限度地减少对托梁基础部分的扰动和破坏。开挖作业时采用台阶法施工,先施工1(2)部,再施工3部、4部。

图6 拆卸洞施工工序横断面示意图

表1 方案对比表

(1)开挖爬坡导洞。为减小向上开挖的爬坡坡度,在TBM拆卸洞小里程端尽量上挑开挖,并从距拆卸洞小里程端头16 m处开始垫坡,至拆卸洞位置时底部已抬高2 m,从拆卸洞小里程至大里程端以12.5%坡度爬坡(可用装载机正常推行作业台架和出碴),待爬坡洞顶部标高达到TBM拆卸洞吊车梁高程以上部位先于顶帽部分1~2组施工。拱墙部位使用两部衬砌台车(拱、墙各一部)施工,安装组合钢模板进行衬砌施工。边墙部台架采用型钢制作骨架,两侧挂整时,根据拆卸洞拱部轮廓半侧一次开挖成型。

表2 导洞钻爆参数表

图7 导洞开挖断面图

图8 导洞钻爆设计图

(2)上台阶左侧开挖。开挖导洞底部高程爬坡到仰拱填充顶面9.5 m时向左侧横向开挖,顶部按拆卸洞设计轮廓一次开挖成型。在每次爆破前,开挖台架可沿爬坡道推至隧道正常断面处,确保台架的安全。

(3)对上台阶右侧反向压顶。上台阶左侧开挖完成后,将右侧坡道垫约6 m长平台,利用装载机将台架推至平台上进行钻孔作业,开挖至拆卸洞小里程端。压顶施工进入最后5 m时,为降低临时台阶高度,避免所垫台阶将爬坡导洞堵死而造成通风困难,可将原开挖台架改装加高2 m。

(4)下台阶开挖。下台阶开挖时利用原有台车采用左、右交替爆破的顺序进行开挖施工,下台阶采用多孔少药,逐层起爆方式进行爆破,以避免爆破后的飞石对拱部结构造成破坏。开挖后时浇筑底板40 cm厚砼。

2.衬砌

图9 拱部衬砌台车示意图

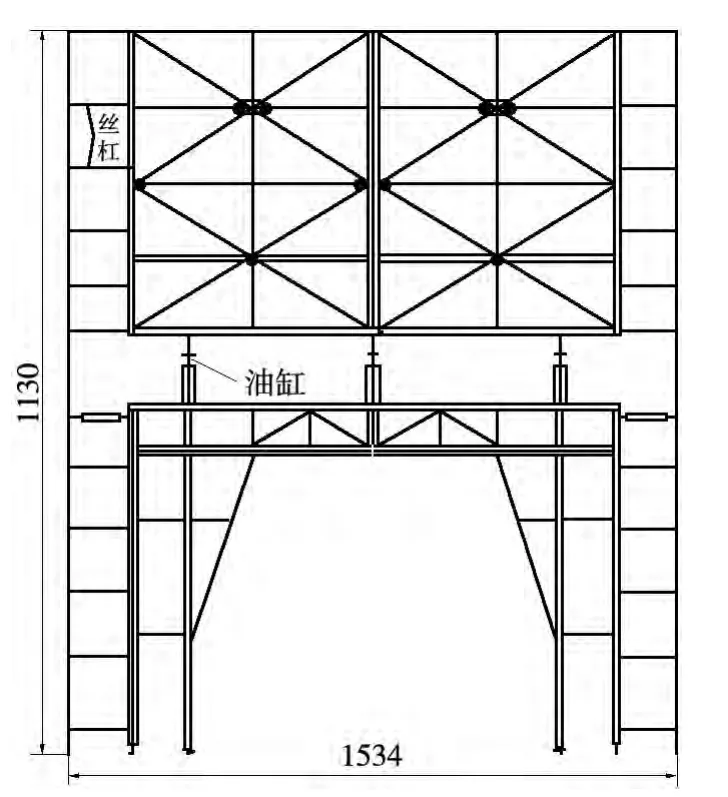

拆卸洞室全部开挖支护完毕后,进行底板砼和二次衬砌施工。衬砌施工由拆卸洞小里程向大里程端进行,按照先墙后拱的施工顺序,即先施工拆卸洞的边墙砼,再施工顶帽部分砼。边墙体钢模板,采用液压系统进行模板的上下左右整体移动,丝杠顶撑加固,采用铺设固定轨道(钢轨)台架上安装电动行走系统进行移动。拆卸洞两端的挡头墙砼应分别留到最后与普通断面隧道衬砌一起施工,并应在拆卸洞大里程端最后1 m拱部环向预留连接筋以确保结构的整体性。

图10 边墙衬砌台车示意图

拱部衬砌台车示意见图9,边墙衬砌台车示意见图10。

五、结语

在西秦岭隧道右线拆卸洞施工中,开挖采用侧导洞爬坡开挖至顶部,分部台阶法施工;衬砌采用拱部、边墙两部衬砌台车,边墙挂模衬砌,拱部台车衬砌法,台车台架先墙后拱衬砌,可实现流水作业,机动灵活,加快了施工进度,确保了施工安全,并且取得了良好的经济效益。