论焊管生产线控制系统的安全设计

2015-01-06秦菱霞

秦菱霞

(中国石化集团石油工程机械有限公司 湖北荆州)

机械本身的安全性能一般是由安全自动化控制系统来实现,安全控制系统设计的合理程度会对机械的安全性能造成很大影响。在焊管行业中,像整卷钢板的开卷、裁剪、压力成型、水压、钢管的辊道移动及小车移动、X射线探伤等生产过程,都容易对工人造成伤害。一旦出现不适当的人为或机器本身的问题,会对工作人员造成切割、碰撞、冲击、缠绕、灼伤、拖拽、辐射等严重伤害。因此,必须采用安全保护和控制设备来降低机器的风险,保护人和机器的安全。

一、安全控制系统的概念

安全控制系统是指在机械运行、停止时以及操作期间对生产装置提供安全保护。这种安全系统在工厂装置本身出现危险或人为原因而导致危险时,能够立即做出反应并输出正确信号,使装置安全停车,以防止危险发生、事故的扩散或者降低事故的危害性。安全控制系统在机械制造领域是整个系统运行极为重要的组成部分,安全控制系统的可靠性是衡量该台机械是否符合安全要求的重要依据。

二、焊管生产线安全控制系统的现状

直缝焊管生产线2003年建成投产,耗资近3亿,其中3台关键工序的设备是从德国MEER公司引进:铣边、成型、扩径,其余为国产设备。直缝焊管线单台设备的控制基本上独立的,PLC作为控制器,下设若干从站,通过PROFIBUS现场总线连接。设备间根据实际情况有信息交互。安全控制系统必须保证在系统出线异常时,能可靠切断负载。在这方面的设计,进口设备比较完备,而国产设备在设计之初则基本上没有考虑。

1.国产设备控制方面现存问题

国产设备当初在设计时基本没有考虑安全控制系统。所有设备都只在操作台设置有紧急停止按钮。急停按钮的信号通过操作台的DP从站传递到PLC,当出现紧急情况,急停按钮被按下,由PLC将输出信号断开,相应执行元器件失电,达到紧急停止的目的。表面看来,这种设计也能够保证安全性。一旦PLC、继电器等,由于自身缺陷或外界原因导致功能失效,如触点熔焊、电气短路、处理器紊乱等故障时,就会丢失安全保护功能,引发事故。

生产线运行中,多次出现过控制钢管运送的辊道因主回路的接触器出现机械卡死、触点粘连等情况而无法停止,拍急停不起任何作用,只能进控制室人为切断主电源,从而造成事故——钢管停不住将X光探伤室铅门撞坏。大多数国产设备都把急停信号作为输入点进入到控制系统的 PLC作为中间变量进行处理,这只能保证“急停”按钮被按下时,PLC没有输出信号,但其系统运行主回路可能由于某种故障,如上述接触器主触点粘合,依然带着装置高速运转,并没有起到真正的紧急停车的作用。

2.进口设备安全控制系统的设计

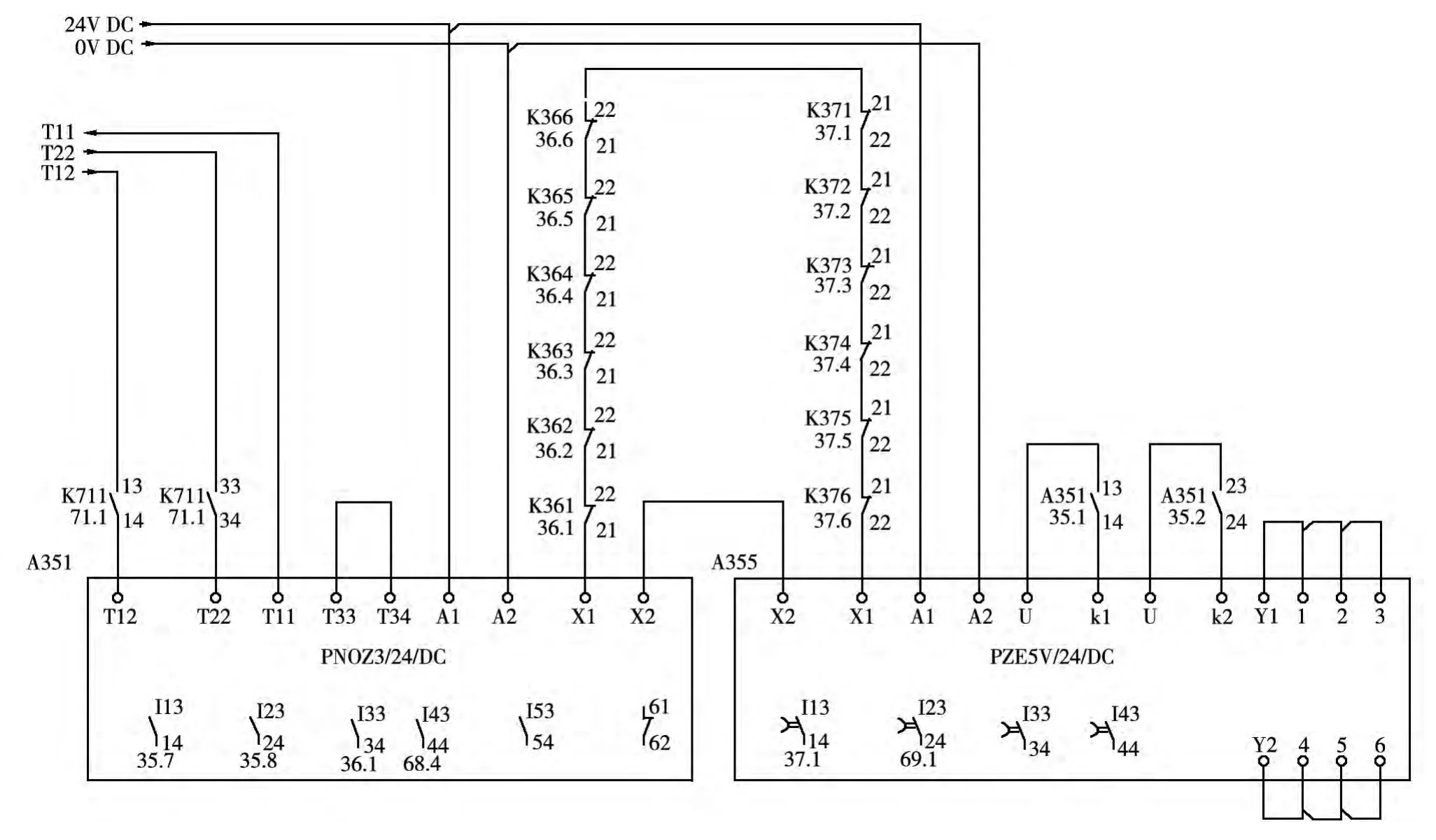

以扩径机为例,使用Pilz安全继电器模块搭建安全回路。分布在现场的所有11处紧急停止装置全部通过双回路线路串联接入安全继电器模块上,见图1、图2。按下控制电源上电按钮,安全继电器模块在检测所有的急停没有动作后,系统控制电压上电。

该系统保证至少2个通道进行输出的控制。在一个输出通道出现故障的情况下,另外一个冗余的通道依然能够保证安全继电器的安全功能,并且及时检测出故障通道。另外,对于变频器控制的急停全部采用“硬急停”。扩径机运管小车行走控制采用的是西门子6ES7系列变频器。小车的极限限位全部通过双回路线路接入变频器的使能端。一旦极限限位动作,变频器是无法运行的。

进行上述对比后不难看出其中的差距,生产线2003年建成投产,也就是说早在十几年前国外的设备在安全方面的考虑就这么完善了,我国还处于初级发展阶段,近些年才逐步意识到这个问题,开始进行本质安全化的相关工作。相比而言,还远远落后于发达国家。

三、国产设备本质安全化改造步骤

1.实施本质安全化的基本流程

图1 急停按钮接线图

图2 安全继电器模块接线图

国际上有关机械、电气安全的相关技术标准很多。根据标准的作用和使用范围,这些技术标准被分为3个类别:A类标准(基础标准)、B类标准(分类标准)、C类标准(产品标准)。常用的A、B类标准如:EN 1050机械安全 风险评价、EN 292-1机械安全基本概念和设计通则、EN 954-1机械安全 控制系统有关安全部件 第1部分 设计通则、EN/IEC 60204机械安全 机械电气设备、EN/IEC 61508电气/电子/可编程电子系统的功能安全、EN/ISO 13849机械的安全控制系统有关的部件安全、EN 418紧急制动设备、EN 1088与保护装置有关的连锁装置 设计和选择原则、EN 574机械安全 双手控制装置 功能特性、设计原则等。

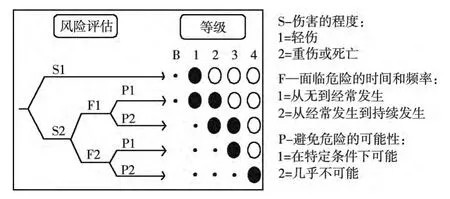

按照EN 954-1标准,要得到一个安全的设备,需首先进行安全风险评估,以便识别风险点,确定风险等级,具体见图3。

2.确定风险减少的措施

基于风险评估和系统性能,通过设计减少风险。如减少引起危险的力或速度等消除危险的隐患,或通过设计来避免危险的接近。采用安全防护措施,如紧急停止装置、带互锁装置的可移动安全门、固定的安全门、安全光栅、安全地毯、双手控制等。

实施个人保护措施,比如听力保护、安全眼镜、防毒面具或其他适当的劳防设备等。采用通过通知和警告提示信息,固定的危险标志,创建安全工作流程,培训使用者等。

图3 根据EN 954-1进行风险评估示意图

3.实现指定的安全要求

通过控制系统与安全相关部件实现指定的安全要求。安全要求指EN 954-1中B、1、2、3、4所述的5个安全等级,对应的要求见表1。

4.安全电路的设计

各种安全等级的应用实例有很多,这里不再介绍了。

5.运行验证

运行验证,即检查系统是否按要求运行,是否达到相关标准要求。

四、改造实践

根据上述流程,详细分析焊管生产线国产设备,像预弯机、水压机、倒棱机等,安全等级应达到3级。预弯机属于压力成型设备,至少设置4扇安全门将左右机架、深机坑及钢板进出辊道包含在内,左右机架内现场控制箱上、泵房、主操作台各设置一紧急停止按钮。如果将设备上死点、下死点及控制同步一些阀信号也接入安全控制系统,由于逻辑关系较复杂,可以考虑使用可编程的安全PLC或者可编程安全继电器。

表1 风险等级对应要求表

水压机是静水压力试验设备,压力最高可达25 MPa。为消除安全隐患,现在有的管厂做的“下沉式”水压机。作为“地面式”水压机,安全防护墙及安全门必不可少。倒棱机为保证人身安全,可以在花盘转动区域设置安全光栅,或者带互锁装置的可移动安全门。由于这些设备系统规模不大,均可以采用安全继电器模块来控制所有的紧急停止按钮及安全门。任何一个安全继电器被触发,安全输出必须切断相关负载。

在具体设计时需要注意3个问题。(1)紧急停止必须保证在复位后不能自启动。(2)合理的安全反应是在确保安全的情况下,尽可能提高设备的利用率。不能够在异常的情况下,把所有的负载一断了之。而是要根据安全逻辑的结果,有针对性的切断。(3)安全系统的设计增大了自动控制系统的复杂性和系统成本。如何有效地设计系统很关键。有效的安全解决方案既可以实现所要求的安全性能,同时也可以保持较低的成本。

五、结语

虽然由于各种原因,安全自动化技术在我国还处于一个初级发展阶段,远远落后于北美、欧洲等发达国家。相信随着以人为本理念的深入贯彻,安全自动化技术的不断进步和推广,机械制造业的安全问题必将在不久的将来得以有效解决。